一体式保持架冲压模具优化改进

■ 洛阳轴承研究所有限公司 (河南 471039) 张作超 宗晓明

工程师 张作超

微型深沟球轴承经常采用一体式保持架,相比于分体式保持架,它具有结构简单、变形小、装配方便和容易清洗的优点,可以改善轴承旋转灵活性等动性能指标。

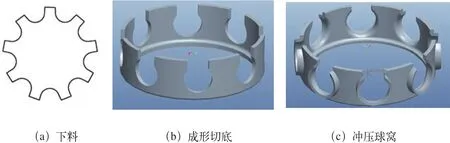

一体式保持架一般外形尺寸较小,我公司生产的某型号轴承的一体式保持架外径为6mm,该型号一体式保持架的工艺流程是:下料→成形切底→冲压球窝(见图1),目前,冲压球窝工序采用的冲压模具是多年以前设计的,加工出来的产品存在一致性差的问题,且对比测量后发现球窝均匀性不好,易影响轴承的旋转灵活性。本文通过对原冲压模具及一体式保持架自身特点进行分析,对冲压模具进行了优化设计,新模具具有生产效率高、尺寸精度好的特点,提高了加工效率和产品质量。

1.冲压模具现状

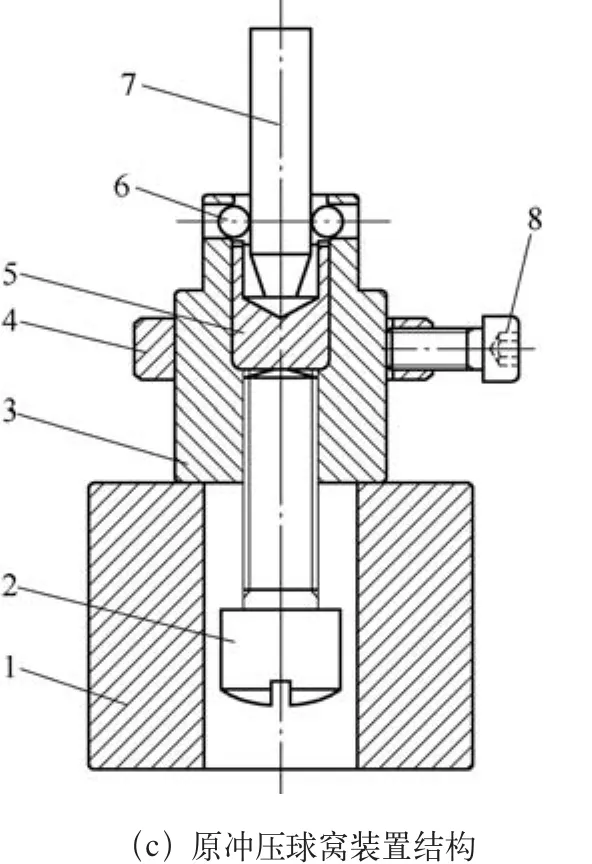

改进前冲压球窝模具如图2所示,该模具主要包括左右对开的凹模3、紧固圈4、定位柱5、压窝钢球6及凸模7组成。加工时,将毛坯放进凹模3中,定位柱5可以调整毛坯的位置,拧紧螺钉8可以压紧凹模,然后将钢球放进凹模,在钢球表面涂抹润滑脂,使钢球可粘在毛坯上,随后敲打凸模7,凸模7往下移动,因凸模7具有斜坡,可以使钢球均匀扩散,实现冲压球窝功能,然后拧开螺钉8,将保持架取出,完成一体式保持架加工。

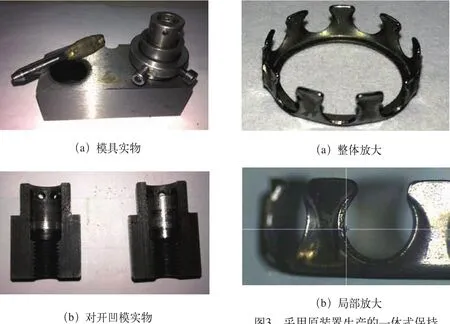

图3所示为采用该装置生产的一体式保持架产品放大图,由图3可以看出,球窝冲压不对称,左右两侧深浅不一致,且不同的球窝深浅也不一致,经过检查验收,合格率只有60%左右,而且每冲压一次球窝,模具都要重新安装一次,效率不高,影响了产品的正常生产。

2. 问题分析

对存在的问题进行分析,发现冲压球窝工序存在以下问题:

(1)模具精度。原模具采用了如图2所示的分体式凹模,虽然可以让加工后的保持架更容易从凹模中退出,但这种结构存在等分精度不好的问题,而且在冲压球窝时,钢球会对凹模造成周向压力,会对凹模等分精度有不利影响。

图1 一体式保持架工艺流程

图2 原冲压球窝装置实物与结构图

图3 采用原装置生产的一体式保持架放大图

(2)导向装置。原冲压窝模具没有导向装置,在冲压球窝时,钢球可能会出现偏斜,造成钢球受力不均,从而造成左右两侧压窝深度不同。

(3)操作方式。该模具采用手工在钢球表面涂抹润滑油的方式来保证钢球不掉落,手工操作的一致性差。

(4)钢球运动轨迹。钢球在冲压球窝过程中,属于自由运动状态,极易出现冲压出的球窝不均匀的现象。

3. 改进策略

经分析,造成冲压球窝不均匀的根本原因是冲压模具结构不合理,因此对冲压模具结构进行如下优化设计:①设计上下凹模结构,有利于增加模具的等分精度。②设计凸模导向装置,避免钢球在冲压时发生偏斜。③设计压窝自动填球装置,避免人工填球,大大提高了钢球运动的导向精度。

4. 优化后模具结构

图4所示为优化后的一体式保持架模具结构,冲压球窝时,首先将毛坯放入上凹模7中,上凹模7下降,顶料筒6将毛坯压紧,上半凹模7与下半凹模2形成一体化的凹模,整个模具随上模向下运动,心柱12的斜坡促使钢球沿钢球导架11向四周扩散,然后压入凹模内,最后,上模向上运动,钢球在顶杆3与环形拉簧13的作用下复位,一体式保持架加工完成。

5. 效果检验

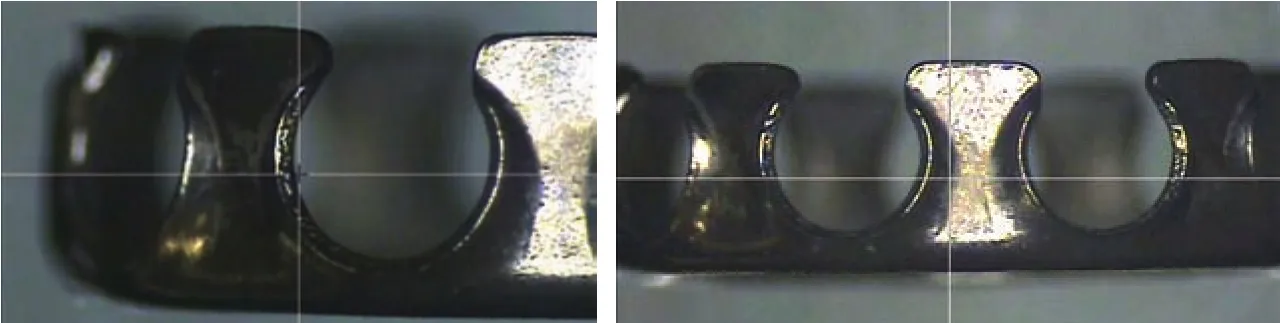

图5所示为采用新结构模具生产的一体式保持架结构,由图5可以看出,一体式保持架球窝左右形状一致、均匀性好,而且不同球窝的等分一致性也大幅提高。

目前我们采用新型压窝装置已生产加工一体式保持架产品3 000件,球窝的等分精度与均匀性均有大幅提高,装入轴承后进行检测,旋转灵活性良好,成品率从60%提升到97%,生产效率大大提高。

图4 新压窝装置实物与结构

图5 采用新装置生产的一体式保持架放大图