车辆自动变速器齿形离合器毂冲挤塑性变形过程的数值模拟研究

赵升吨,孟德安,董 鹏,李靖祥

(西安交通大学 机械工程学院模具与先进成形技术研究所,陕西 西安 710049)

汽车离合器毂件是自动变速器中的重要动力传递部件,其形状复杂,尺寸精密,是自动变速器制造中最为困难的零件之一[1]。随着自动变速器市场占有率的不断提高,离合器毂件的需求量也在不断增大,传统的铸造和切削工艺已经不能满足离合器毂件大批量、高强度和低成本化的要求,近年来国外各大汽车零部件厂商纷纷尝试以金属厚板体积成形的方式制造该零件[2],并取得了较好的经济效益,国内由于前期积累较少,技术能力尚不成熟,汽车离合器毂件基本依赖进口或采购国外先进设备进行生产,严重限制了本土自动变速器技术的发展。

离合器毂件在外形上属于回转类零件,目前常用的生产工艺为主要有两类:一类是局部塑形变形,即通过局部塑形变形的累积完成整个齿形的加工,比较有代表性的有滚打和旋压[3,4];另一类是整体塑形变形,即一次性完成所有齿的成形,如冲压和挤压等[5-7]。局部塑形变形对成形设备要求高,需要设计专用成形设备,而整体塑形变形成形设备简单,但是对工艺设计要求较高,综合来说,如果工艺参数选择合适,冲压和挤压是一种成本低、效率高的成形方法。

本文通过有限元软件DEFORM模拟离合器毂齿形成形过程材料流动及应变状态,分析不同坯料厚度、不同直径和不同摩擦条件下,齿形填充效果和成形精度,为离合器毂成形提供理论参考。

1 齿形离合器毂成形过程

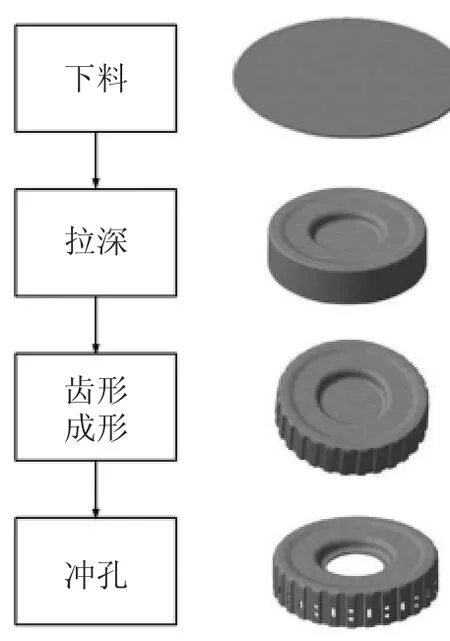

齿形离合器毂早期主要通过以铸造加机加工的方式制造,该成形方式材料利用率低,生产时间长,成本较高。近几年随着伺服冲压技术的发展,板材体积成形工艺得到了迅速的发展[8],离合器毂为外形复杂的高强度薄壁零件,尤其适合板材体积成形,根据齿形离合器毂的特点,其成形过程主要分为4部分,如图1所示。第一步为下料,先根据最终零件尺寸确定坯料大小,一般为圆形坯料,下料工艺主要通过冲压或者激光切割,这道工序较为简单,是板材加工中最常用的工艺。第二步为拉深,拉深工艺要根据拉深比的大小确定是否需要压边,压边力的大小可以通过计算机模拟或者经验公式获得,合适的压边力是确保拉深质量的重要因素[9]。第三步为齿形成形,该工序为齿形离合器毂成形的关键工艺,合适的齿形成形工艺能提高零件的精度,提高强度,降低后续整形过程,目前常用的齿形成形工艺有滚扎、旋压、冲压等。第四步为冲孔,在齿形上分布有腰圆形通孔,一般通过专用冲孔设备进行加工,也可以通过激光切割进行冲孔。从图1中可以看出,齿形离合器毂加工工艺较多,尤其是齿形成形,往往需要设计专用模具和专用设备,制造成本较高,因此选取合适的加工工艺进行齿形成形是保证高质量、低成本离合器毂件的关键。

由于冲压工艺设备简单,成形效率高,制造成本较低,本文选择冲压工艺进行离合器毂齿形的成形,在齿形冲压成形过程,板材既有平面应变又有厚向应变,因此齿形成形过程是一种冲压与挤压复合的工艺,可以称之为冲挤成形工艺。

图1 齿形离合器毂成形过程

2 有限元模型

齿形离合器毂成形材料为DC04钢板,通过宝钢冷轧低碳钢钢板及钢带的生产标准(Q/BQB 403-2009),经过单轴拉伸试验测得的有效应力应变曲线如图2所示,另外试验中测得材料弹性模量208GPa,屈服强度 175MPa,抗拉强度为 452MPa,取泊松比0.3,本文研究的的零件尺寸如图3所示,该零件共有18个齿,为了节省计算时间,取该零件1/18建立几何模型。利用DEFORM-3D软件进行有限元模拟,采用刚塑形有限元模型,单元网格为四面体,凸模运动速度100mm/s,凸模位移40mm,总分析步500步,成形模具如图4所示,凸模、凹模和坯料压边设置为刚体,凹模入模斜度为15°。

图2 有效应力应变曲线

图3 齿形离合器毂尺寸

图4 齿形离合器毂模具

3 数值仿真结果

3.1 齿形冲压过程分析

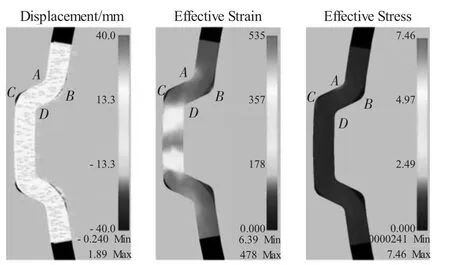

齿形冲压过程如图5所示,坯料压边将坯料固定在凸模上,凸模在外力作用下将坯料缓缓压入凹模,坯料在凸模与凹模之间发生塑形变形成形齿形,从图5可以看出,坯料底部未发生塑形变形,侧壁材料发生局部塑形变形,以剪应变为主,并在径向有较大流动。

齿形离合器毂最大壁厚为1.1mm,因此初始坯料厚度应大于1.1mm,以最小成形力为原则确定坯料厚度为1.1mm,并选取坯料内径为61.8mm,摩擦系数0.05进行模拟,齿形填充效果如图6所示,从图中可以看出在坯料初始厚度为1.1mm,圆角B、C处填充效果较差,由于该零部件为外毂件,A、C处圆角尺寸最为重要,圆角A处材料变形量较大,径向流动较大填充效果较理想,而C处材料基本向轴心方向流动填充效果较差,要使材料流向C处,就要增大材料壁厚或者增大初始坯料内径。

3.2 正交试验分析

图5 齿形成形过程

图6 齿形填充效果(坯料厚度1.1mm)

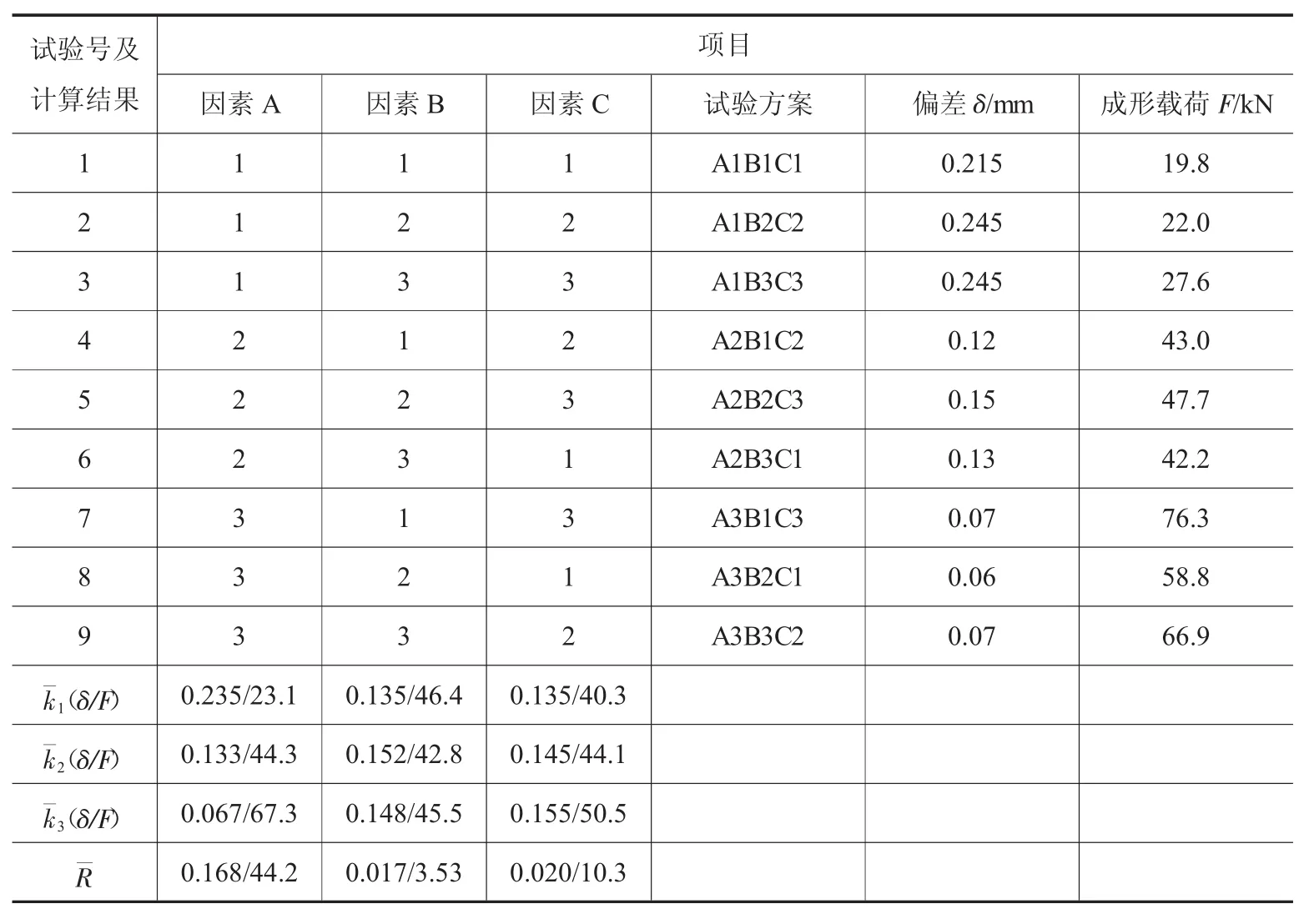

齿形成形精度和成形力是成形工艺最为重要的两个评价指标,我们期望在在成形精度达到要求时成形力尽可能的小,当模具尺寸固定后影响齿形填充效果和成形力的因素主要有三个:板材厚度、坯料内径和摩擦系数,为了研究这三个因素对成形精度和成形力的影响我们设计了如表1所示的三因素三水平正交试验[10]。并将图6中C处圆角凹模与坯料的最大偏差作为作为评价成形精度的指标,将凸模反作用力作为评价成形力大小的指标。

表1 正交试验因素表

表2 正交试验结果

图7 齿形填充效果(坯料厚度1.5mm)

4 结论

(1)通过有限元模拟验证了冲挤复合成形工艺的可行性,仿真结果显示,变形区主要剪应变,材料在圆弧处流动较差。

(2)初始板材厚度的增加对成形精度提高十分有利,同时也导致成形力的剧烈上升。

(3)摩擦系数越小成形精度越高,成形力也越小。

(4)坯料内径大小对成形精度和成形力均无明显影响。