数控平板冲孔机的改进与应用

李志申,李大鹏,李春武,周丽丽,朱 煜

(1.济南铸造锻压机械研究所有限公司 高端汽车装备公司,山东 济南 250306;2.国机铸锻机械有限公司,山东 济南 250306;3.吉林弘凯专用车制造有限公司,吉林 长春 130000)

经过近20年的发展,汽车纵梁数控平板冲孔机已在业内得到普及应用,目前各主机厂及主要配套厂的平板冲保有量达300余台套,成为汽车车架纵梁冲孔的主要设备之一。其冲孔精度直接影响整车的装配,其稳定性直接影响到订单的执行。济南铸造锻压机械研究所有限公司的该类产品,在市场上占有率最高,其产品根据使用的具体情况和市场需求,进行了改进升级。本文把近几年的改进升级情况作简要介绍。

1 改进内容

统计我公司设备在使用过程中所出现的问题,我们进行了问题汇总,筛选了问题比较集中的几项,有针对性地进行了优化改进,以下分别进行阐述。

1.1 性能提升

1.1.1 床身

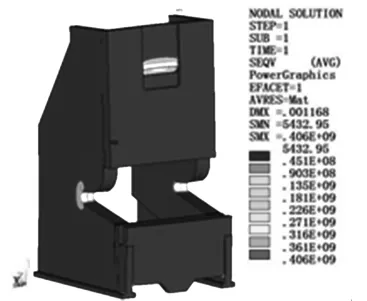

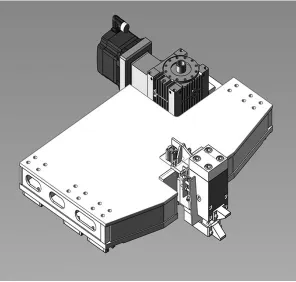

床身是冲孔机的核心部件之一,冲压主油缸、模具库均安装其上,整体运动重量约10吨,使Y轴电机负载较大,直接影响Y轴丝杠的工作状态和寿命。通过ANSYS软件,对现有床身进行有限元分析和优化,在保证强度的情况下,通过合理的焊接结构变化,使床身重量减轻16%;同时对其进行模态分析,得到了焊接床身的前5阶固有频率及振型,与外界激振频率相比较,该焊接床身不会产生共振,结构合理,动态性能满足要求,极大改善了丝杠工作状态。优化结果如图1所示。

图1 床身优化

1.1.2 冲孔效率

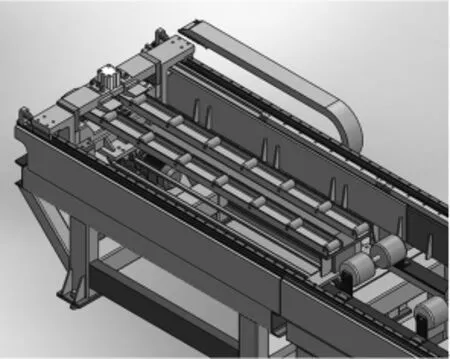

改进辅助夹钳的送进导向长度,将原来的有效送进距离800mm,改为现在的1560mm,使板料在冲压过程中,只经过一次送料,便可有效地使板料前端或后端通过主机完成冲压。在整张板料冲压过程中,减少了夹钳交换次数,由原来5次交换改为3次交换,不但提高了冲孔效率,而且提高了冲孔精度。结构如图2所示。

图2 夹钳结构

1.1.3 润滑

主要润滑点从脂润滑改为油润滑,解决了南北地域差异产生的不同润滑效果。稀油润滑点部件,通过增加导油槽及收油盒,使油液能及时回收,保持设备的洁净。同时把润滑泵改为程控泵,可根据设备实际工作环境和使用情况,灵活调整供油量,改变了原来由系统控制的定量加油方式,使用起来更加灵活。

1.1.4 板料刮痕

下模座上增加浮动式万向球,在板料冲压中,压料板通过板料先将万向球压缩,使板料与下模座贴实后,模具再冲过板料完成冲孔。冲孔完成后,随着模具上升、压料板复位,万向球浮动,推动板料与下模座出现空隙,此时夹钳再进行送进,解决了板料在送进过程中与下模座摩擦产生刮痕问题,为后期提高车架电泳质量起到明显的改善作用。

1.1.5 编程软件

原来的编程软件,依附计算机操作系统和Auto-CAD版本,各厂家平台不一,使用起来比较麻烦。新开发的软件采用外挂式,不依赖前述条件,有效解决了平台不一问题,方便用户使用。

1.2 精度提升

1.2.1 辅助夹钳及支撑结构改进

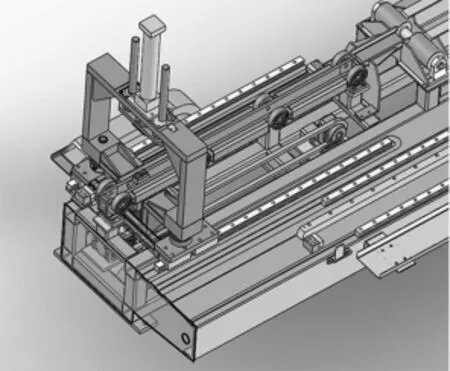

原来辅助夹钳的结构是采用两个油缸上下运动来完成板料的夹持。上油缸工作行程比较大,导向较长;下油缸钳口板较窄,且也为上下浮动形式,在下油缸X轴运行区域,油缸两侧对板料支撑的为万向球结构。在板料送进时,上下油缸同时伸出,夹持住板料,由于万向球有高低差,会引起板料沿着Y轴方向倾斜、偏移,造成板料端部送进冲压时不同模位冲的孔精度受到影响,严重时造成产品报废。如图3、4所示。

改进后的结构将上油缸行程缩小、导向变短;下油缸伸缩浮动结构改为固定式,两侧万向球支撑改为无动力滚筒支撑,增大了支撑面积,且便于调整整个支撑辊道的水平度,避免了原来夹钳结构使板料Y轴方向出现的倾斜偏移现象,提高板料端部冲孔精度。

图3 原有结构

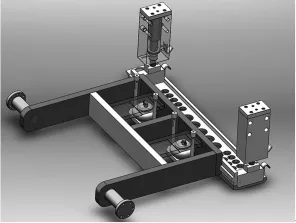

1.2.2 辅助夹钳运动导向

辅助夹钳共有两根导轨导向。原有辅助夹钳的基准导轨与主夹钳的基准导轨共用,辅助导轨独立安装。在安装辅助导轨时,很难保证辅助导轨与基准导轨在全长范围内的平行度,只能保证辅助导轨长度范围内两根导轨的平行度,而恰恰是辅助导轨长度范围外的平行度对板料端部冲孔精度影响更大。如果辅助导轨和远端基准导轨平行度不好,则在冲压送进过程中,辅助夹钳会把板料头部或者尾部带偏,影响不同程序段冲孔的精度。

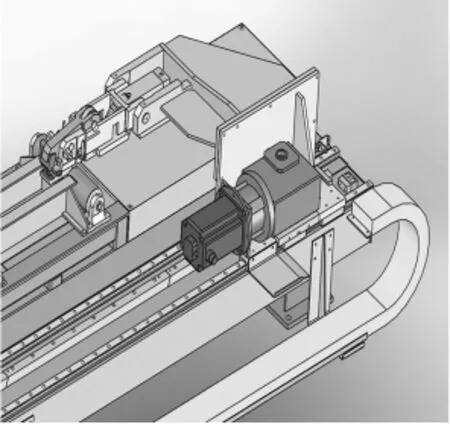

改进后的结构使原来主夹钳和辅助夹钳一共四根导轨变为共用两根导轨,能够很好地保证两根导轨的水平度和平行度,使主夹钳和辅助夹钳易于安装与调整,板料送进中运动方向一致,从而提高了冲孔精度。如图5、6所示。

1.2.3 主夹钳结构改进:钳体与浮动

图5 原有结构

图6 新结构

老式主夹钳采用悬臂式结构、摆动式浮动,悬臂结构受力状态不好,受导轨水平度、直线度的影响,送进过程中会带动板料来回摆动,影响Y方向的冲孔精度。摆动式浮动,在板料翘曲或X轴、Z轴同步性不好时,会拉动板料沿着X方向窜动,影响X方向冲孔精度。

改进后的结构,把单侧悬臂结构改变为两侧跨立式结构;摆动式浮动改为液压夹钳垂直式浮动。跨立式结构不但加强了夹钳支座的刚性,而且在板料送进中稳定性、适应性更好;液压夹钳垂直浮动夹持板料,不会因板料翘曲等原因而拉动板料窜动,有效提升了冲孔精度。如图7、8所示。

图7 原有结构

图8 新结构

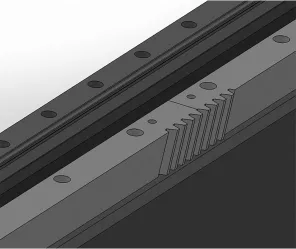

1.2.4 消隙齿轮

原结构采用普通斜齿轮齿条啮合,不但安装要求高,而且调整难度大。啮合太松,送进过程中齿轮齿条间晃量较大,对X方向送进精度影响较大;啮合太紧,造成齿轮齿条啮合过度,齿形磨损严重,寿命短,精度不稳定。现在采用消隙齿轮结构,便于安装,提升了啮合效果,能够很好地保证送进过程中的重复精度,提高了运动精度,从而提升了设备冲孔精度。

1.2.5 导轨齿条布置方式

齿条与主导轨安装在同一侧,有利于保证安装时齿条与主导轨的平行度。每根齿条安装都由4个定位销进行定位,每段齿条间通过专用工具进行测量,保证每段齿条安装后齿形的一致性,有效保证送进精度。如图9所示。

图9 齿条布置

1.3 可靠性提升

1.3.1 探料机构

原来采用双半圆块探料,其好处是探料刚性好,比较坚固,双感应开关。但是适应性略差,对板材平整性要求高,维护成本略高。新的结构简单,单感应开关,维修较方便,更适应目前各生产厂的板料状态。

1.3.2 排料机

原来的废料输送方式采用普通链板式排料机,重力滑落。由于废料排料形状不一,大小不一,存在废料飞溅等缺陷,且易造成排料机卡死现象,进而损坏排料机。现在改为强磁式排料机,能够很好地吸附住废料,既能输送废料,又能防止废料飞溅,延长排料机使用寿命。

1.3.3 电气开关

模具库换模气缸的开关由接线式改为接插式,使线缆布置更加紧凑、整齐、美观,也便于后期的查线、检查维护等。

1.3.4 排料通道

原主机废料落料口布置在床身的一侧面上,由于受床身模具安装位置高度的影响,整个落料通道斜度较小,并在床身焊接过程中因焊缝、焊渣的影响造成实际生产中废料排料不畅,易出现堵塞现象。

现通过优化排布,将落料通道改在Y轴丝杠侧面,加宽落料通道宽度,增大通道倾斜角度,并在焊接过程中要求对焊缝进行处理,做到整个通道平整、光滑,保证排料畅通。同时,通过使用强磁性排料机,很好地解决了废料飞溅问题,效果明显。

1.3.5 压料装置

老式设备压料装置的复位气缸为标准紧凑型气缸,而压料装置在实际工作中为绕转轴摆动形式,因此造成气缸活塞杆长时间受侧向力运动后而使内部密封损坏,出现窜气和漏气现象,维护成本高。现将气缸改为气囊,利用气囊能够很好地承受侧向力的特点,有效解决了气缸损坏出现的窜气、漏气故障,提高使用寿命,降低维护成本。如图10所示。

图10 压料装置

2 应用效果

从改进后的使用情况看,达到了改进目的。①从现在用户统计信息看,进口丝杠寿命约是原来的1.5倍;②冲压时间减少约32s,进口液压系统大约多冲25个孔;③主要润滑点供油可靠,丝杠、导轨滑块补油充分;④冲压板料全长没有刮痕;⑤编程软件适应性较好,给用户使用提供了极大便利;⑥出厂设备精度有了较大提升。如图11所示。

3 结论

通过设备用户现场的实际使用,上述改进有效提升设备稳定性、可靠性和冲压精度,提升了产品竞争力,提高了设备开工率,降低了维修成本,给用户创造实实在在的价值。

图11 精度测量