三通管加工数控专用机床床身的优化分析

,, , ,如翔

(南京理工大学机械工程学院,江苏 南京 210094)

0 引言

机床床身是数控机床的重要基础件,床身的动静态特性直接或间接影响机床加工性能,是影响机床性能的重要因素,因此,研究床身的动静态特性对机床性能的影响尤为重要[1]。

过去,国内对于机床床身动态性能的优化仍停留在广义上的优化设计,其本质是采用方案比较。这种优化结果的好坏通常取决于设计者的经验。国外学术界通常采用有限元分析方法,对机床床身的动态性能优化分析,并对加工过程中的颤振进行分析[2]。

随着计算机辅助技术的发展,将有限元技术应用到床身设计中越来越普遍[3]。床身设计过程中,有限元技术分析床身动静态特性,对于找出床身的薄弱环节,对薄弱环节进行改进优化,使床身达到轻量化高强度的目的具有重要指导意义[4]。

ANSYS分析软件应用范围广泛,对复杂结构求解速度快,在静力学分析中应用十分广泛。SolidWorks三维软件具有操作简单,功能强大,与其他分析软件之间有很强的交换能力的特点[5]。在此,以三通管加工数控专用机床床身为实例,应用SolidWorks和ANSYS Workbench对床身进行动静态特性分析,优化床身结构,使机床床身达到轻量化、高强度的目的。

1 床身有限元建模

1.1 床身三维模型建立

机床床身加强筋可以归纳为5类,分别是垂直对角筋、垂直纵向筋、垂直横向筋、空间对角筋和各种组合筋[6]。

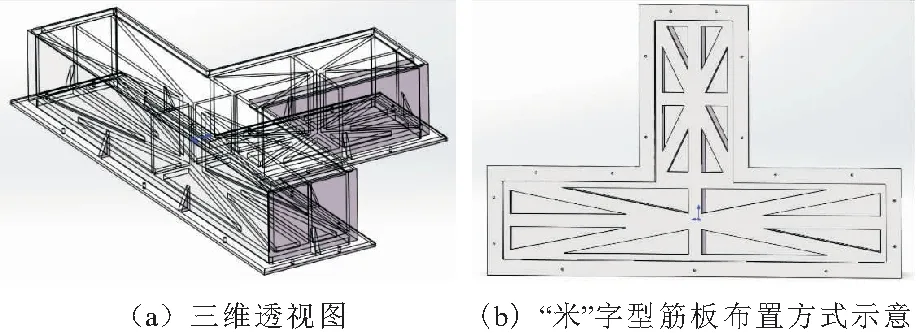

采用SolidWorks软件建立专用机床床身模型三维透视图如图1a所示,床身结构为T型,前床身长1 800 mm、宽400 mm,后床身长400 mm、宽740 mm,高均为300 mm。为了提高床身的刚度和稳定性,在床身内部布置加强筋。加强筋的形式为“米”字型,前、后床身靠一块16 mm厚的挡板分隔开,前、后床身中线处有纵、横分布厚度为16 mm的筋板,前、后床身有交叉分布的16 mm筋板,床身底部分布有出砂孔,床身的内部筋板布置如图1b所示。

图1 床身结构视图

1.2 有限元模型的建立

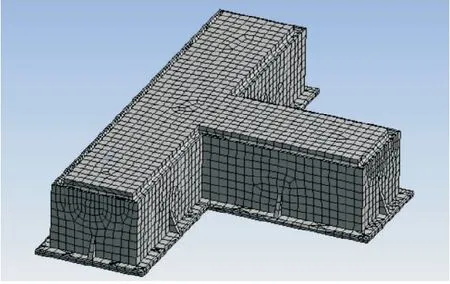

床身有许多铸造圆角和工艺孔,为了提高运算速度,建模时对局部特征如圆角、倒角、螺钉孔以及油孔等进行简化处理。使用SolidWorks建立专用床身三维模型,将三维模型导入ANSYS Workbench有限元软件中,如图2所示。

图2 三通管加工专用机床床身有限元模型

1.2.1 定义材料属性

设置材料为HT200,屈服极限σs= 300 MPa,杨氏模量为140 GPa,材料的泊松比为0.25,材料的密度为7 800 kg/m3。[7]

1.2.2 网格划分

采用Medium(中等)精度对模型进行自动网格划分,网格划分的单元尺寸为默认状态,网格类型为四面体单元,一共得到48 540个节点和13 840个单元。

2 原床身的模态分析

模态分析是用于确定机构的振动特性的一种方法,主要是使机构避免发生共振[8],提高机床的加工精度。机床的动态特性是机床性能的重要指标,对机床的加工性能有直接影响。当床身的固有频率与激振频率相近时,易发生共振,因此要对床身的各阶固有频率进行研究[9]。由振动理论知床身的动力学方程为:

(1)

固有频率只与床身的质量、刚度和阻尼有关,因此式(1)可转换为:

(2)

解出特征方程为:

|K-ω2M| =0

(3)

(4)

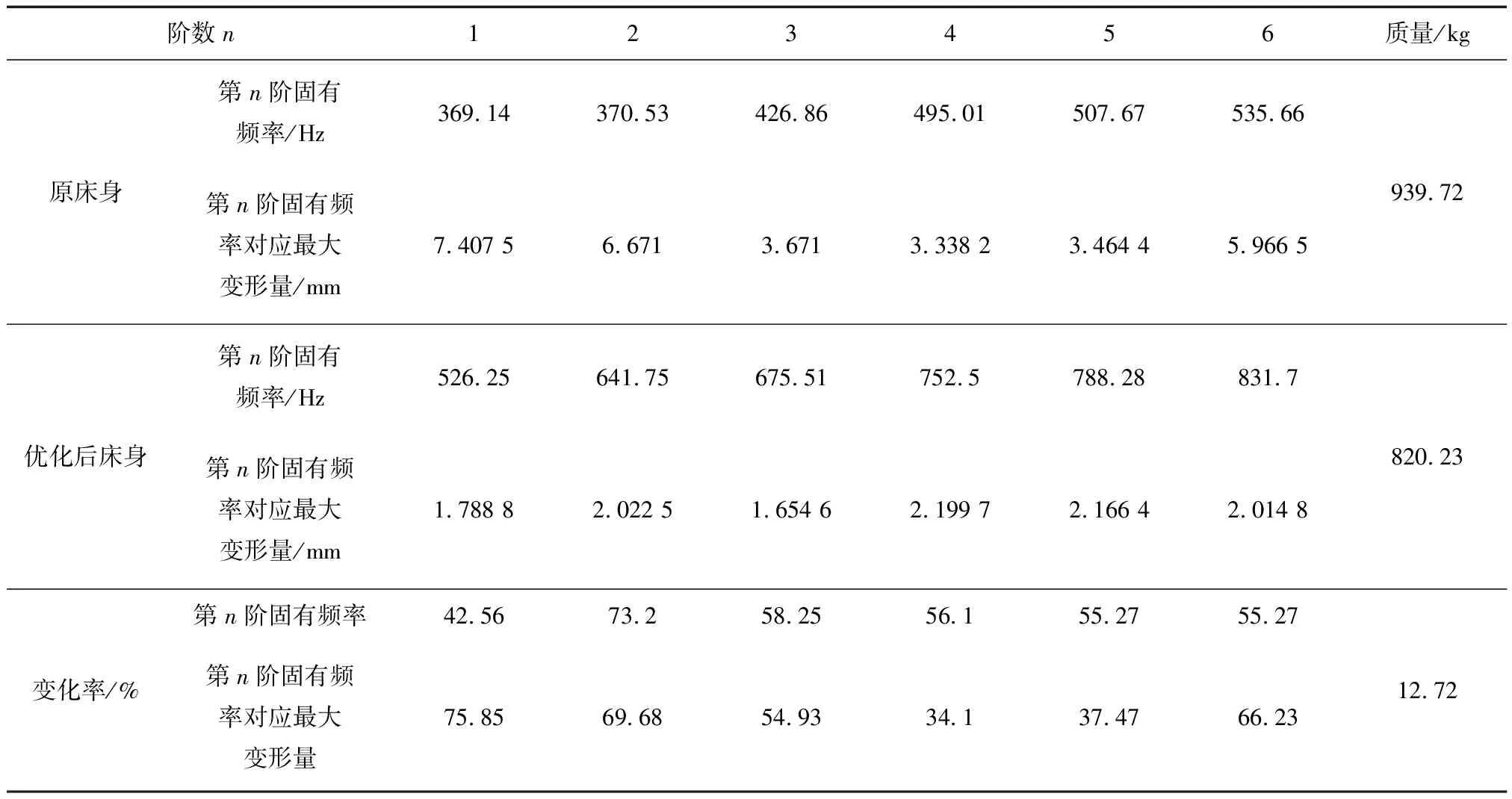

由于低阶模态对振动系统的影响较大,因此只取前6阶模态,如表1所示。

表1 床身前6阶模态分析结果

电机的转速和频率的计算公式为:

f=n/60

(5)

f为电机的振动频率;n为电机的转速。进给单元中电机的转速最大为2 000 r/min,因此f= 333.3 Hz。原床身的固有频率大于电机的振动频率,从频率的角度来看,床身满足要求,但是,床身的最大变形量较大,影响工件的加工质量,因此,要改进床身内部加强筋的结构,使床身满足使用要求。

3 筋板布置方式和筋板孔对床身动态性能影响

3.1 筋板布置方式对床身动态性能影响

3.1.1 筋板布置方式分类

机床大件的加强筋可以分为5类20种形式,5类分别为:垂直对角筋、垂直纵向筋、垂直横向筋、空间对角筋和各种组合筋。

原机床床身内部加强筋采取交叉和纵、横组合方式布置加强筋,称为“米”字型,记为方案1,如图3a所示。床身内部采取纵、横组合筋板型式,称为“井”字型,记为方案2,如图3b所示。床身内部采取交叉布置加强筋的方式,称为“X”型,记为方案3,如图3c所示。

图3 不同筋板结构床身视图

3.1.2 不同筋板布置方式对床身动态性能影响的比较

不同的筋板布置方式对床身动态性能的影响很大,因此要分别分析以上3种不同的筋板布置方式对床身动态性能的影响,找出床身质量较轻,动态性能较好的方案。不同的筋板布置方式对床身动态性能影响的比较,如表2所示。

由表2可知,原床身(方案1)的质量较大,变形量较大,不能满足使用要求。方案2相比方案1,1阶固有频率提高了157.11 Hz,提升较为明显;质量减少了119.49 kg,质量减少较多;1阶最大变形量减少了5.618 7 mm,减少量很大。方案3相比方案1各项指标提升较为明显,但相较方案2并不是最优的,因此,方案2中“井”字型布置床身是3种筋板布置方式中最优的。

表2 不同筋板布置方式的床身结构模态特性比较

在方案2的基础上对床身进一步优化,对床身出砂孔的形状和位置进行优化,使床身的刚度能够满足使用要求,同时质量减少较多。

3.2 出砂孔的形状对床身动态性能的影响

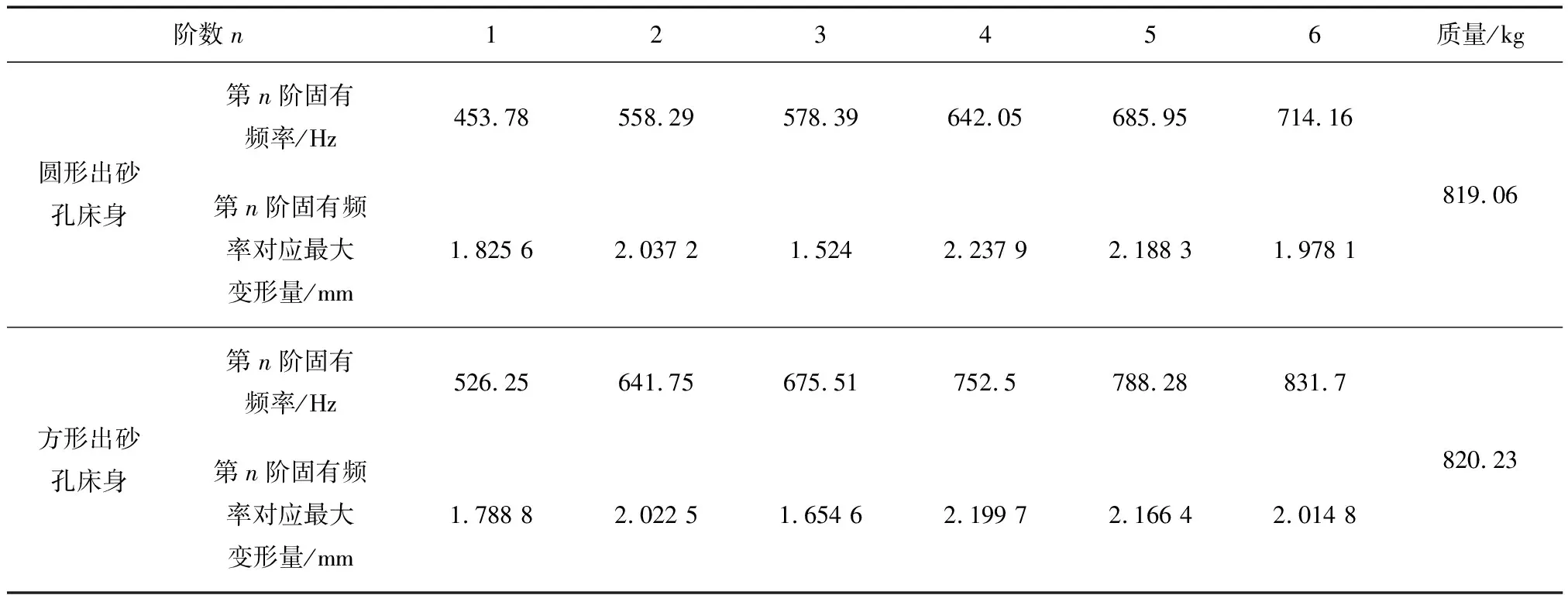

床身为铸造壳体,床身内部分布着纵横交错的筋板结构,各个筋板上开有均匀分布的出砂孔。床身常见的出砂孔有方形孔和圆形孔,不同的出砂孔的形状对床身的动态性能影响是不一样的[10]。因此,在床身上分别布置方形出砂孔和圆形出砂孔,对床身进行动态分析,找出动态性能较好的床身。

方形出砂孔的筋板结构为:前床身内部各筋板上分布有10个边长为112 mm的方形出砂孔。后床身内部靠近前床身的位置分布有4个边长为112 mm的出砂孔,远离前床身的一端分布着2个长76 mm、宽112 mm的出砂孔,同时各筋板之间靠边长为112 mm的出砂孔连接。床身的内部筋板分布如图4a所示。

考虑方形出砂孔床身与圆形出砂孔床身质量相等,因此,圆形出砂孔的截面积与方形出砂孔的截面积要相等。圆形出砂孔的筋板结构为:前床身内部各筋板上分布有10个直径为126.4 mm的圆形出砂孔。后床身内部靠近前床身的位置分布有4个直径为126.4 mm的圆形出砂孔,远离前床身的一端分布着2个直径为104 mm的圆形出砂孔,同时各筋板之间靠直径为126.4 mm的圆形出砂孔连接。圆形出砂孔床身的内部筋板分布如图4b所示。方形出砂孔的床身动态性能和圆形出砂孔的床身动态性能,如表3所示。

图4 不同出砂孔分布床身视图

从表3可以看出,在床身质量大致相等的情况下,方形出砂孔床身相较于圆形出砂孔床身低阶固有频率大大提高,前两阶的最大变形量也降低了。其中1阶固有频率提高了15.9%,2阶固有频率提高了14.9%。这表明方形出砂孔床身的动态性能要优于圆形床身,因此,选用方形作为床身内部各筋板上的出砂孔。

3.3 优化后床身与原床身动态性能结果对比

通过分析比较,寻找动态性能较好的床身筋板布置方式和较好的出砂孔形状。优化后的床身内部筋板为“井”字型,同时筋板上的出砂孔为方形,方形出砂孔的边长为112 mm。优化后的床身结构如图4b所示。将优化后的床身模态分析结果与原床身的模态分析结果进行比较,如表4所示。

从表4中可以看出,优化后的床身不仅大幅提高了床身的固有频率,而且还有效地降低了床身的质量,其中1阶固有频率提高了42.56%,2阶固有频率提高了73.2%,床身质量下降了12.72%,得到了较好的床身优化效果。

表3 床身动态性能比较

表4 优化床身与原床身的动态性能分析结果对比

4 床身的静力学分析校核

通过对机床床身加强筋的布置方式和加强筋上出砂孔形状进行分析,找出了动态性能较好的床身方案,同时也有效地降低了床身的质量。但是,优化后的床身的静刚度能否满足使用要求,需要进一步通过静力学分析校核。

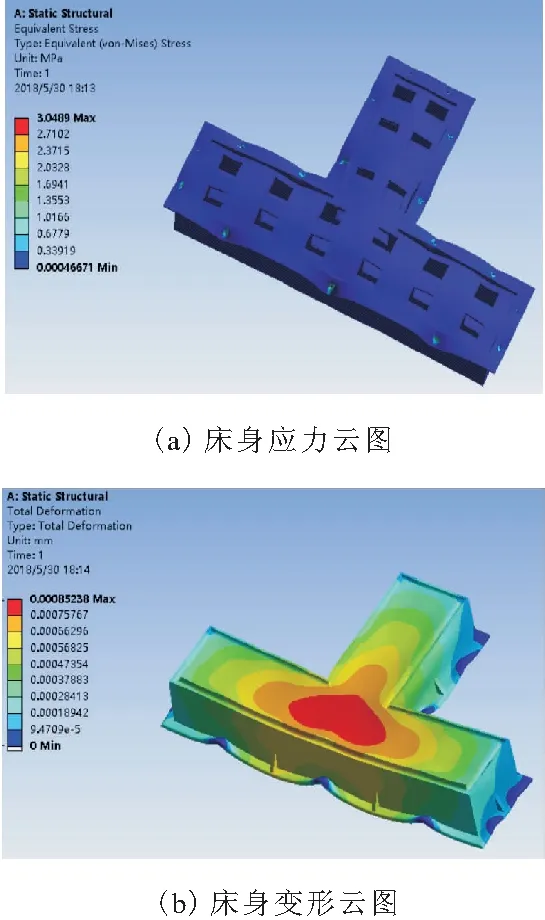

该数控专用机床是用来加工不锈钢三通管的,其3个进给单元是一样的,因此床身呈T字型,且每块突出部分所受到的压力应该是相等的。对进给系统移动工作台上的3个伺服电机运动到中间位置时进行静力学分析。每块进给单元的质量是127 kg,进给系统的总质量是381 kg。由于机床加工三通管的切削力很小,因此可忽略。床身上表面施加3 810 N的面压力,采用动态分析时的约束条件,对优化后的床身进行静力学分析,结果如图5所示。

图5 静力分析结果

由图5a床身应力云图可知,最大应力出现在床身底部螺栓孔处,大小为3.048 9 MPa。床身材料为HT200,它的抗拉强度为200 MPa,考虑到床身的安全系数为2,许用应力为100 MPa,远大于床身的最大应力,因此应力符合使用要求。从图5b床身变形云图中可知,最大变形发生在床身中间位置,大小为8.523 8 ×10-4mm,远远小于零件的加工公差,变形符合使用要求。因此,对原床身的优化方案是完全可行的。

5 结束语

通过使用SolidWorks三维软件对床身进行三维建模,运用ANSYS Workbench有限元分析软件对模型进行动态分析,以提高床身的低阶固有频率和减轻床身质量为目标,找出较好的床身加强筋布置方式,并对床身加强筋上出砂孔的形状进行优化,从而有效地提高了床身的动态性能,减轻了床身的质量。

对不同加强筋布置方式进行动态分析可知,“井”字形的床身筋板布置方式的床身动态性能最好;“米”字型的床身筋板布置方式的床身动态性能最差;“X”字型的床身动态性能介于两者之间,比较接近“井”字形床身。通过对加强筋上出砂孔的形状进行分析,方形出砂孔的动态性能要好于圆形出砂孔,因此床身的出砂孔应该采用方形。通过对床身进行优化,床身的动态性能大大提高,床身的质量大大降低。其中1阶固有频率提高了42.56%,床身的质量下降了12.72%,同时床身的静刚度完全满足使用要求。本文对床身的结构优化分析对于类似的T型结构的床身设计具有一定的指导作用。