电子元器件远程检测平台的设计研究

,

(1.深圳振华富电子有限公司,广东 深圳 518109;2.贵州大学大数据与信息工程学院,贵州 贵阳 550025)

0 引言

当前电子元器件的检测主要依靠固定测量设备,虽然传统的现场测量技术在智能化方面已经有很大的提升,但是面对电子元器件产业的迅速发展,元器件检测复杂度提高,依旧存在检测成本居高不下,效率偏低的问题[1]。国际上以美国国家仪器(NI)为代表的测试仪器公司率先推出计算机虚拟仪器进行测量的方式[2]。FLUK公司推出了无线测试仪器,代表了电子测量设备信息化发展趋势,随着技术的进一步发展,信息化检测已成为当今测试技术发展的必然趋势[3]。

传统的电子元器件检测方法效率不高,自动化程度低。基于物联网的数据采集、云计算远程测量等技术能够应用在电子元器件检测上,有效提高检测自动化水平和效率。通过对电子元器件检测方法的信息化处理,能够从根本上改变当前对于电子元器件生产和测试过程中的检测方法,有效提升传统工业的信息化水平,使得企业生产效率显著提高,为企业和国家带来良好的社会效益和经济效益[4-5]。

1 系统设计

传统测试方法采用各种测试仪器配合目测测量各种数据,测试中必需通过操作者将测试探头连接到被测对象,通过目测获得测试结果。这种方法需求劳动力大、检测效率低、可靠性差、数据真实性差、不能远程测量[6]。

针对电子元器件检测中存在的问题,设计了具有元器件自动检测、信息化处理、远程数据上传及存贮等特性的电子元器件远程检测平台,将电子元器件信息化自动检测与网络服务相结合,融合云计算模式。为传统测量行业提供了一个可行的升级方案。

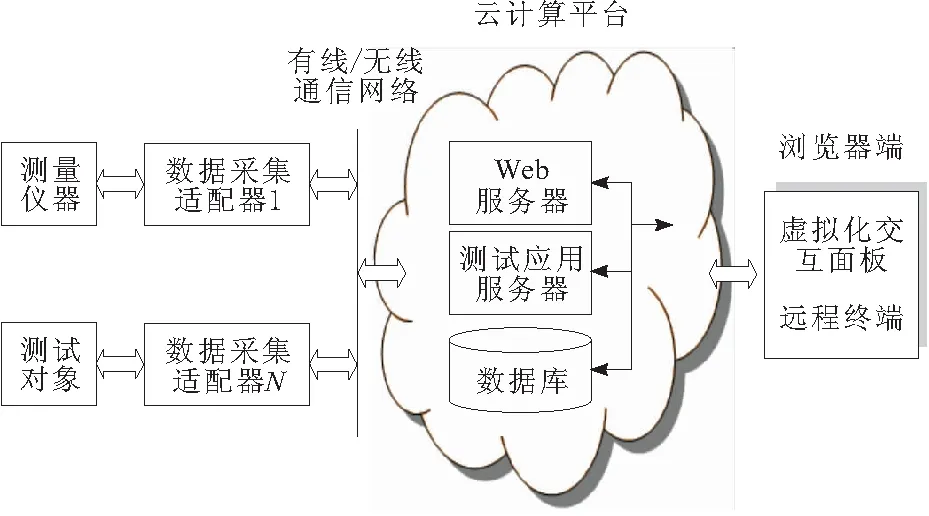

系统平台由数据采集适配器、测试应用服务器及Web服务器3大部分组成。数据采集适配器设计是本系统设计的关键技术之一,基于FPGA与Nios Ⅱ的电子元器件检测系统,主要研究设计开发检测设备,支持远程检测以及电子元件测试。其主要功能是实现对测试对象的分析和测试过程的控制,并根据测试服务器下达的测试业务和测试参数的要求,完成对被测对象的自动测试。

系统整体架构如图1所示。主要针对二端口元器件,包括电阻、二极管、电容器和超级电容器等4种电子元器件,进行相关参数测试并根据检测内容进行硬件部分的功能设计。前端检测适配器完成检测及数据采集,并通过网络接口实现检测数据的上传。服务器端将检测数据进行分类存储及处理,并结合Web端开发的应用实现元器件检测数据的进一步处理,并提供对应的信息化服务。

图1 远程测试系统架构

2 元器件检测模型

系统平台结合主流电子元器件的检测需求,针对二端口元器件的检测参数内容,构建了元器件检测模型。内容上包括:电阻,主要检测电阻值和电阻电压系数;二极管检测完成正向电压、正向电流以及反向电流值的测定;电容器和超级电容器根据不同的检测方法测量电容量、品质因数、等效串联电阻和损耗角正切值。检测电子元器件的参数及测量方法,如表1所示。

表1 元器件检测种类及方式

以二极管检测为例,当二极管的启动信号变为高电平时,测试状态机开始运作,二极管的电压测试范围为200 mV~5 V,启动后直接输出数字电压源的电源指令。其工作流程如图2所示。

图2 二极管检测流程

3 硬件设计

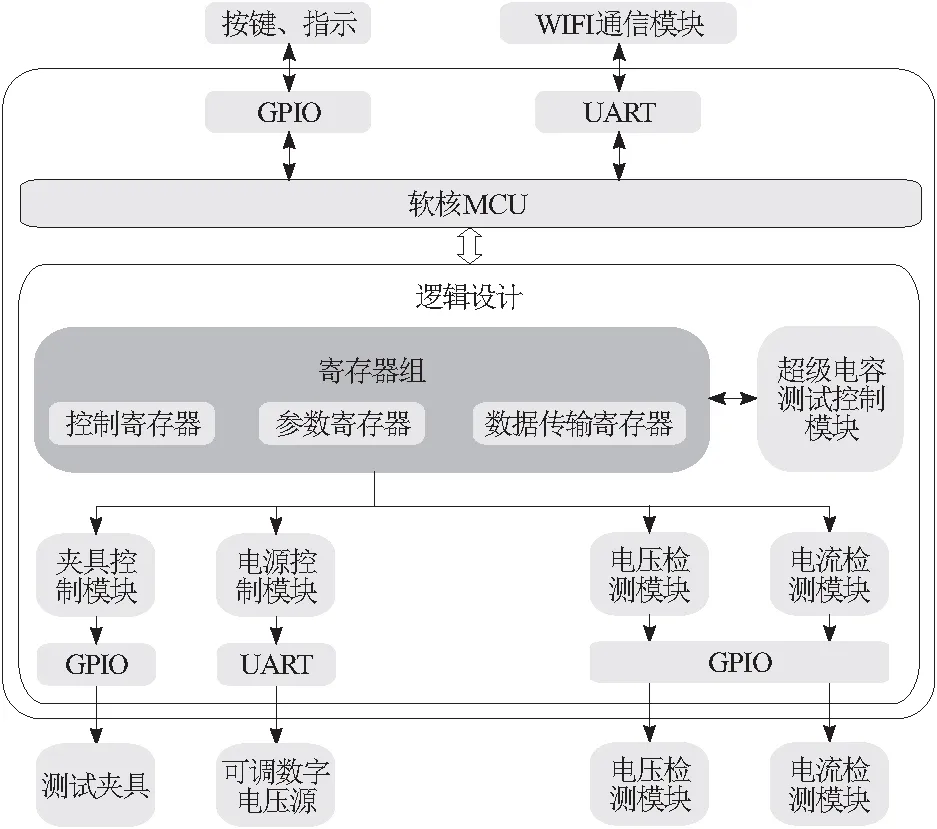

系统设计如前所述,其中前端元器件检测的核心是数据采集适配器,其结构如图3所示。

图3 数据采集适配器系统结构

图5 电阻测试数据统计

主要功能由3个小模块构成:根据启动信号进行数字电压源输出电压值的选择模块;串口打印指令模块,因为数字电压源是通过UART串口进行配置,其配置指令根据数据手册,一部分固定,另一部分根据电压值的不同进行更改,为了方便控制,将指令通过之前的选择模块,根据选择模块输出的不同值,更改数字电压源的配置指令;串口打印模块,用于实现FPGA与数字电压源的通信。

当测试对象放入测试夹具后,适配器首先对测试对象的类型进行分析,判断出被测对象的测试类别,然后根据测试对象的物理测试模型和测试业务需求自动产生测试控制进程。采集所需要的数据存储到RAM中,再由Nios Ⅱ处理器将采集的数据进行打包和通信协议的转换,最后通过网络通信模块发往测试服务器。

在检测内容上,由于检测的元器件分为需要计算参数、无需计算参数直接传输数据2种类型,所以根据判断检测器件种类,进行2种数据处理途径,数据处理流程如图4所示。逻辑部分将读取完成的电压值和电流值根据需要存储的固定地址,存入RMA中,等待Nios Ⅱ进行调用,能做到数据存储正确,为了方便Nios Ⅱ用特定指令读取数据,所以在存到RMA的时候,把数据位扩充到了32位,在存储数据之前,为了增加4路信号给Nios Ⅱ识别响应,以及确保数据存储的正确性,增加了1个整合模块,功能是控制RAM的地址、数据和使能的时序。

图4 Nios Ⅱ数据处理

4 系统测试

以前端检测适配器硬件为核心,结合后端设计的数据服务器及网络端应用服务程序,搭建了测试平台。通过对原型系统的测试,运用这种信息化检测平台,能够将检测的数据上传云端,为此后的多种数据应用场景做好准备。

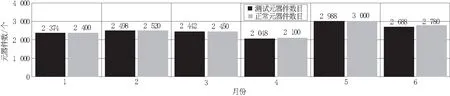

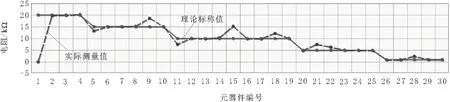

图6 单日电阻测试数据对比

以电阻检测为例,系统平台在企业进行测试运行6日之后,对测量的结果进行数据统计,并对比结果,同时根据存储的测试数据,产生不同类型的数据分析结果,如图5所示。图6为测试中单日测试的数值详情,虚线部分实际测量值,实线部分为电阻的理论标称值。这样,元器件生产企业可以根据需要,调出相关检测数据进行分析,更好地指导生产。

5 结束语

针对电子元器件检测设备投入高、检测效率低、信息化程度不高等问题,设计了一个具有元器件自动检测、信息化处理、远程数据上传及存贮等功能的电子元器件远程检测平台,将电子元器件检测的的自动化、信息化相结合,融合云计算服务模式,为传统行业的信息化水平的提升做出了一个可行方案,具有较好的借鉴作用。