斜撑式超越离合器预紧弹簧压弯模具改进设计

高飞,宗晓明,权超健,孟鸿超,徐润润

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

1 引言

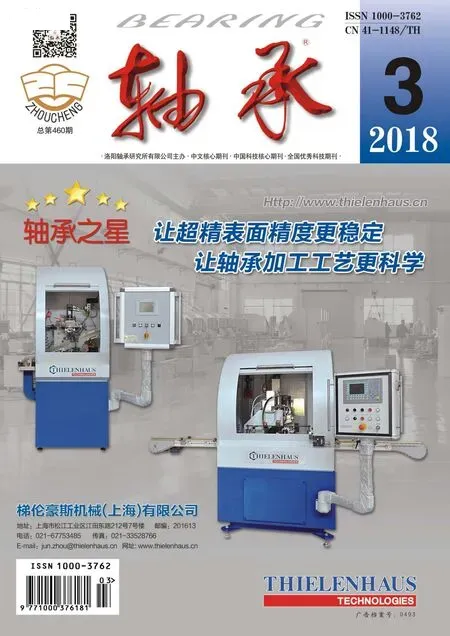

斜撑式超越离合器(图1)在航空领域有着广泛的应用,其中最典型的应用是直升机主减速器与航空涡轮起动机。预紧弹簧带是斜撑式超越离合器的关键部件,在离合器处于楔合状态时,由于楔块承受的载荷很大,离心力和弹簧力相对可以忽略,而离合器处于差速超越和全速超越时,离合器不承受扭矩,预紧弹簧带对楔块产生作用力,使楔块贴在离合器外圈和内圈上,保证楔块的接触位置不变,使离合器随时都能进入楔合状态。预紧弹簧带的制造水平直接影响离合器的工作响应速度与稳定性[1-2]。

图1 斜撑式超越离合器

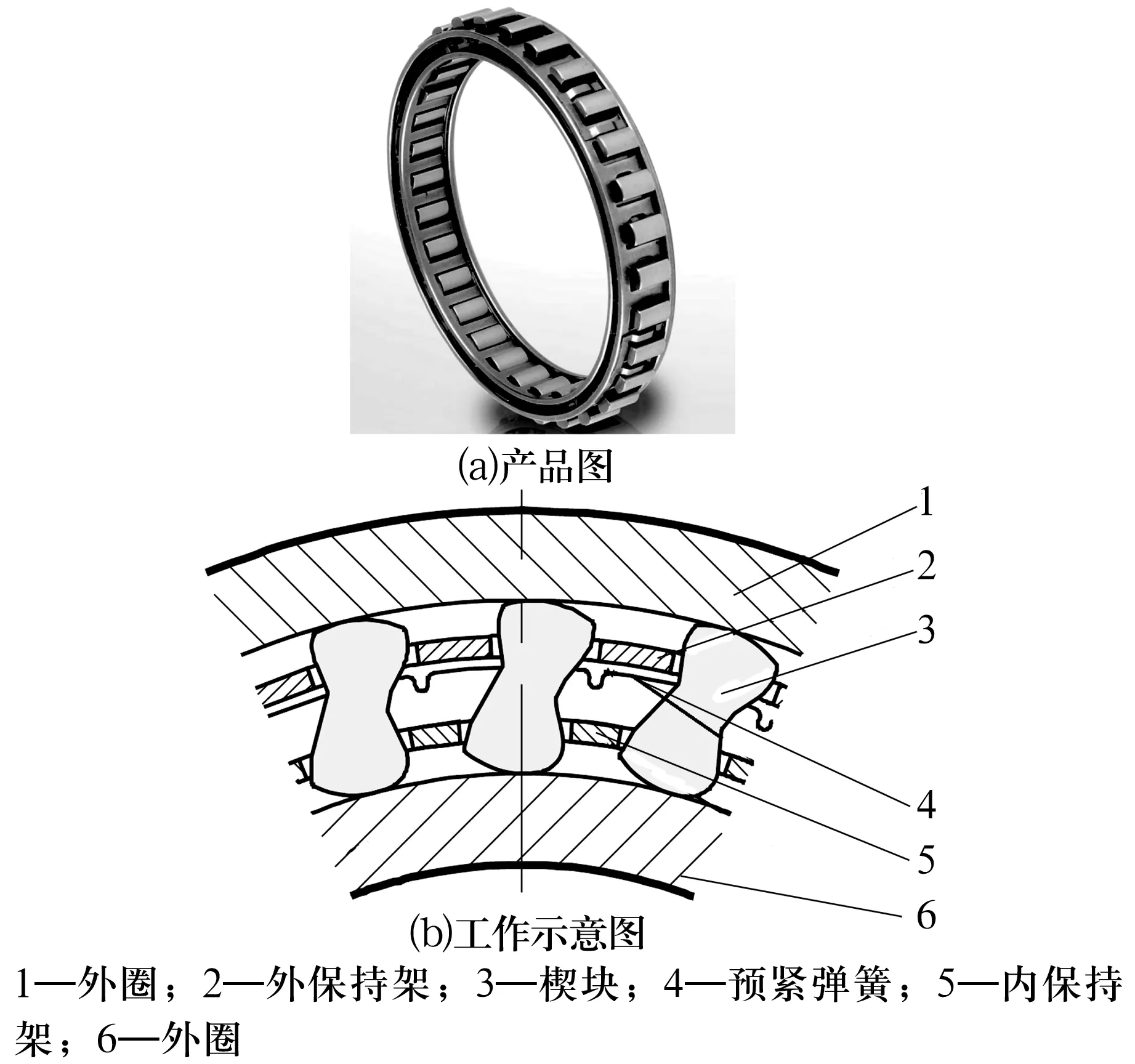

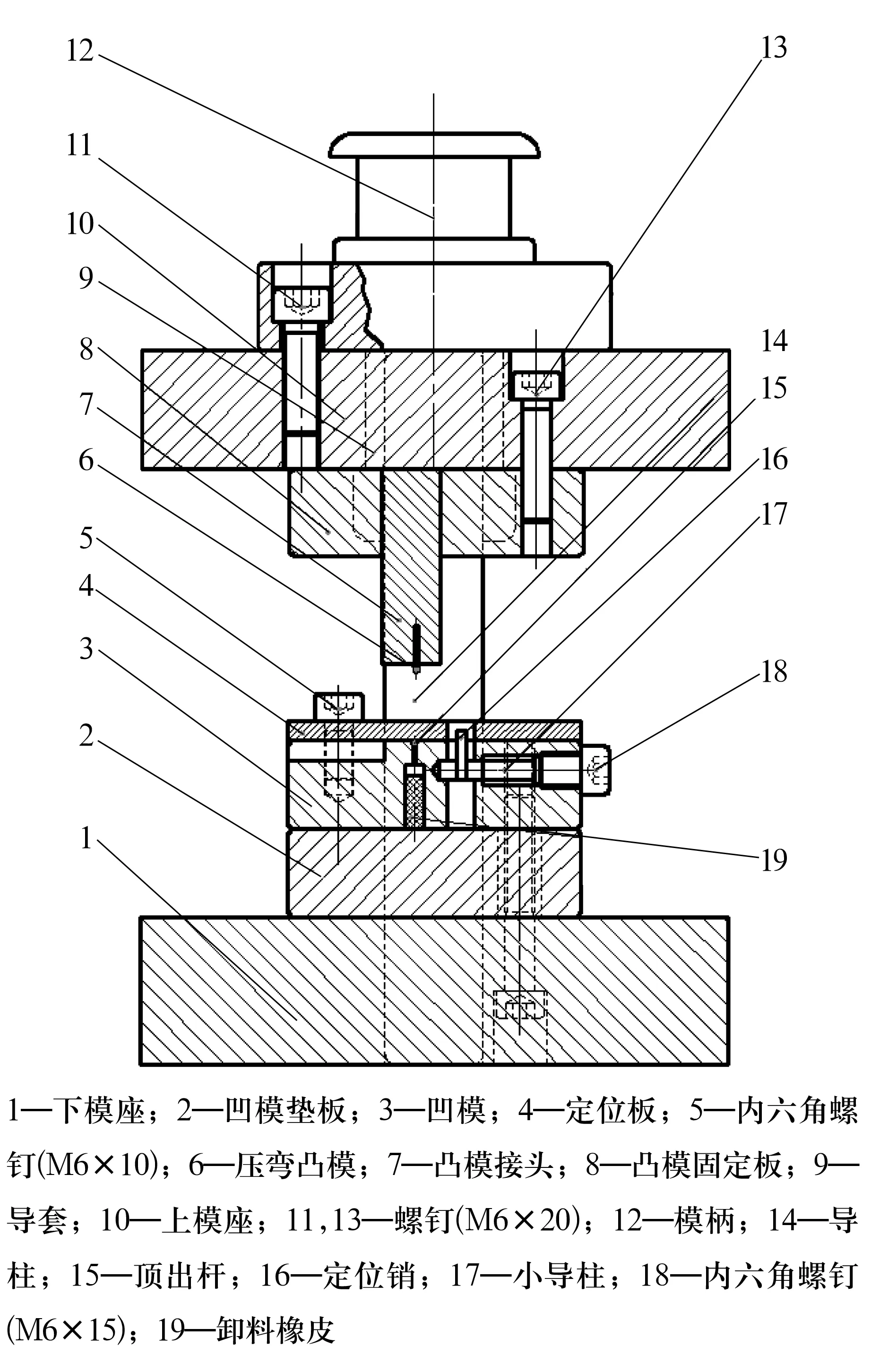

目前,航空离合器用预紧弹簧带多采用级进复合冲压方式加工,工艺流程为:下料→冲级进定位孔→成形→压弯及整形(图2),生产中难度最大的为压弯工序[3]。目前,预紧弹簧带压弯工序采用的模具结构尺寸精度低,导致产品尺寸精度及形状精度差[4],冲压过程中压弯部位易出现微裂纹缺陷,亟须开发一种尺寸精度高、表面质量好、生产效率更高的预紧弹簧带加工方法。

图2 预紧弹簧生产加工流程

2 加工现状

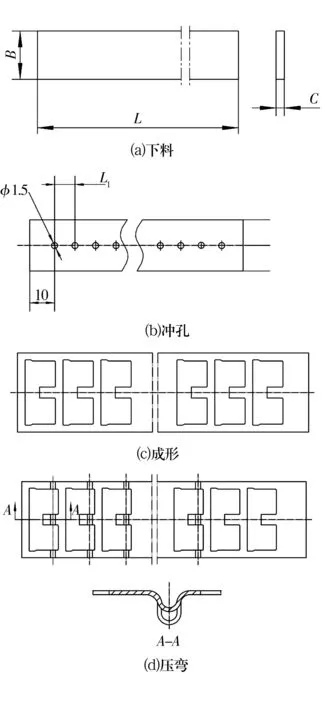

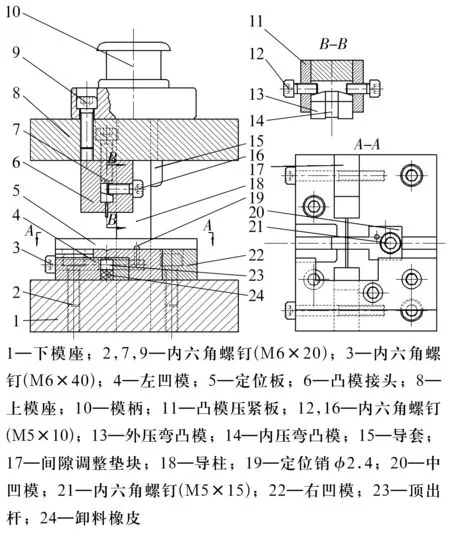

改进前压弯模具结构如图3所示,主要由压弯凸模、凸模接头、凹模、定位板、定位销等组成,模座的导柱、导套采用标准件。首先将工件放入凹模,通过定位板及定位销确定工件位置;接着,上模向下运动,压弯凸模将工件压入凹模,完成压弯成形工序;随后,上模向上运动,工件在顶出杆及卸料橡皮的作用下脱离凹模,完成加工,取出工件。

图3 原压弯模具结构示意图

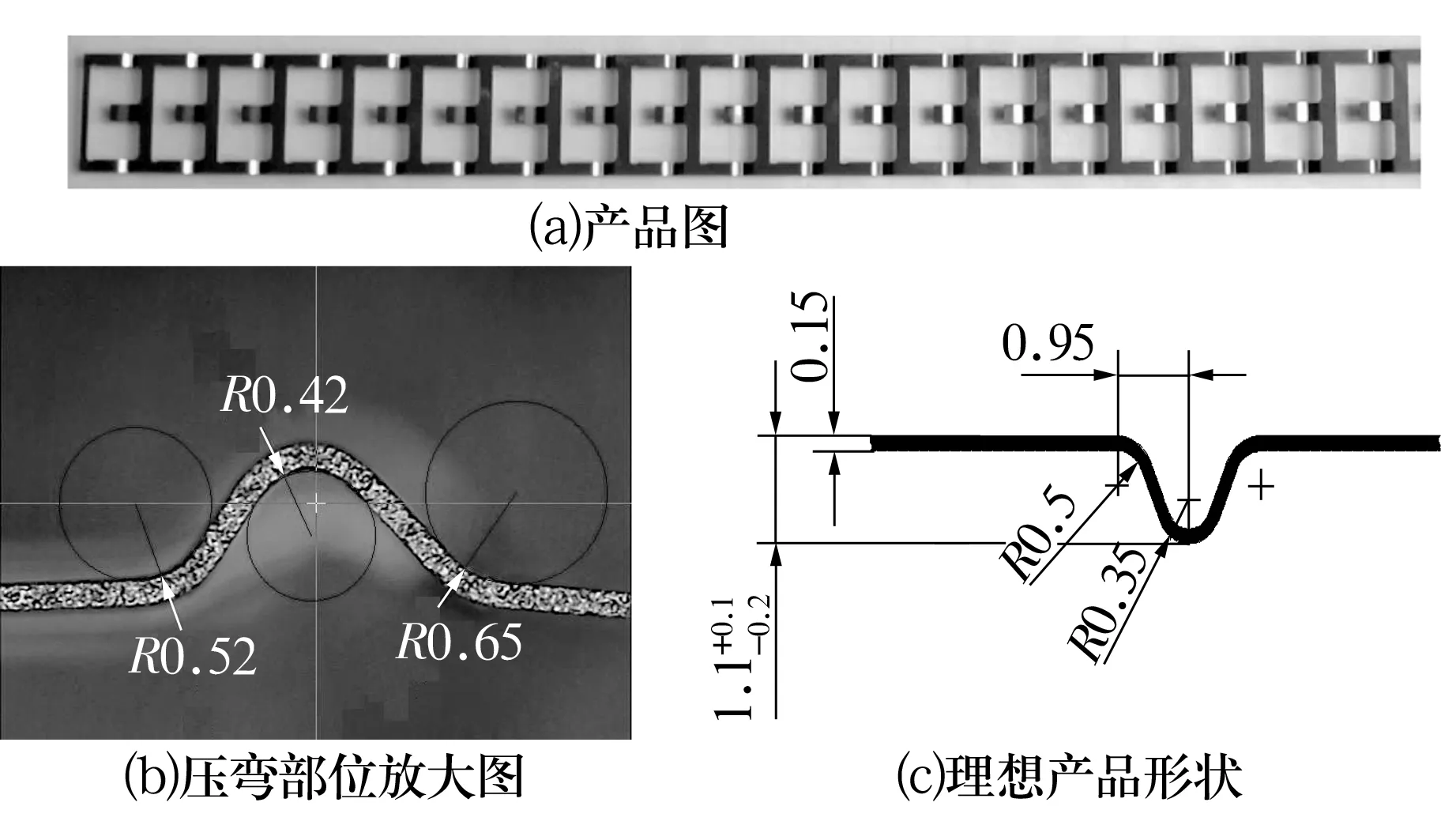

采用原模具生产的预紧弹簧带结构如图4所示,由图可知,压弯部位偏移严重,且圆弧尺寸与设计尺寸有较大偏差,成品率只有50%左右;模具调整不方便,严重影响正常生产。

图4 采用原模具生产的预紧弹簧尺寸及形状

3 问题分析及改进

3.1 问题分析

根据压弯工作原理(图5)和使用原模具存在的问题,从压弯工序的各环节进行分析,并重点关注凸凹模精度、凸模高度调整等影响因素。

图5 压弯工序示意图

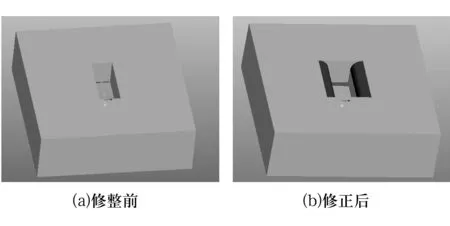

3.1.1 凹模精度

原模具为整体凹模结构,其中压弯部位采用线切割加工,先加工成方孔,后钳工修磨成形。 如图6所示,需要修整的圆角宽度窄,仅0.9 mm,圆角为0.5 mm,手工方法修整0.5 mm的标准圆角很困难,2次修整之间的尺寸精度一致性较差。

图6 凹模圆角修整前、后对比

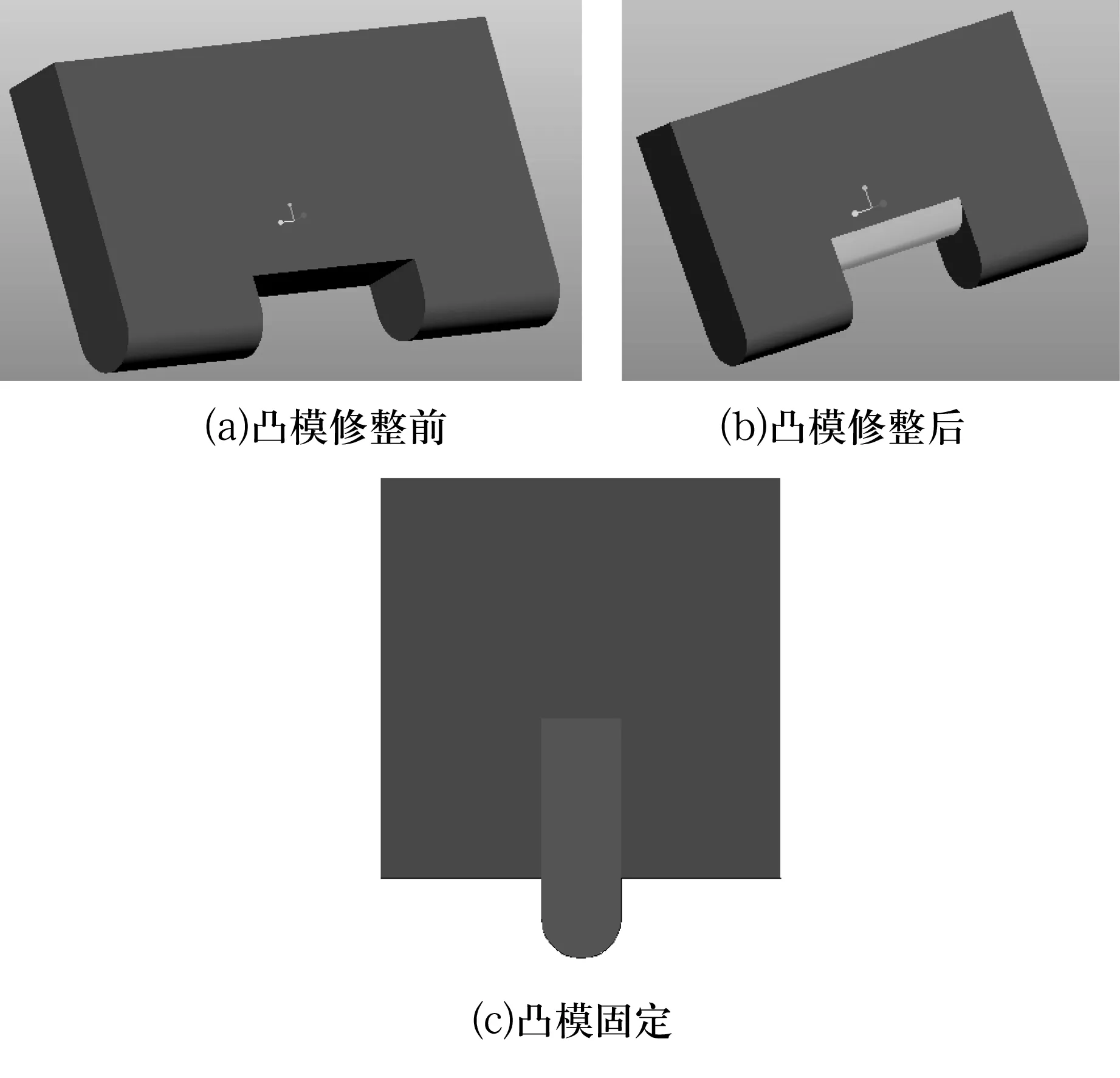

3.1.2 凸模精度

原模具采用整体凸模(图7),两侧压弯部位圆弧采用线切割成形,精度可以保证,但中间舌部成形部位无法采用线切割加工,只能采用手工修磨成形,尺寸不规整,重复精度差。

图7 凸模结构及固定方式

3.1.3 凸模高度调整灵活度

凸模高度调整的目的是为了保证工件与凸模舌部的间距,由于坯料是冲压成形,每批次坯料塑性在合格范围内尺寸都略有差别,通过调整凸模高度,可以精确控制舌间距尺寸。由图7c可知,原模具凸模与凸模座为过盈配合,刚性固定,模具调试过程中无法进行高度调整,可操作性差。

3.2 改进措施

对原模具结构进行改进,主要提出3点应对措施:

1)将凹模结构由整体型改为左右对开型,并增加调整垫块装置(图8),使凹模工作部位能够完全采用线切割成形,摒弃钳工修搓工序,通过调整垫块精确控制缝宽,提高凹模的尺寸精度与调整灵活性。

图8 改进后凹模结构

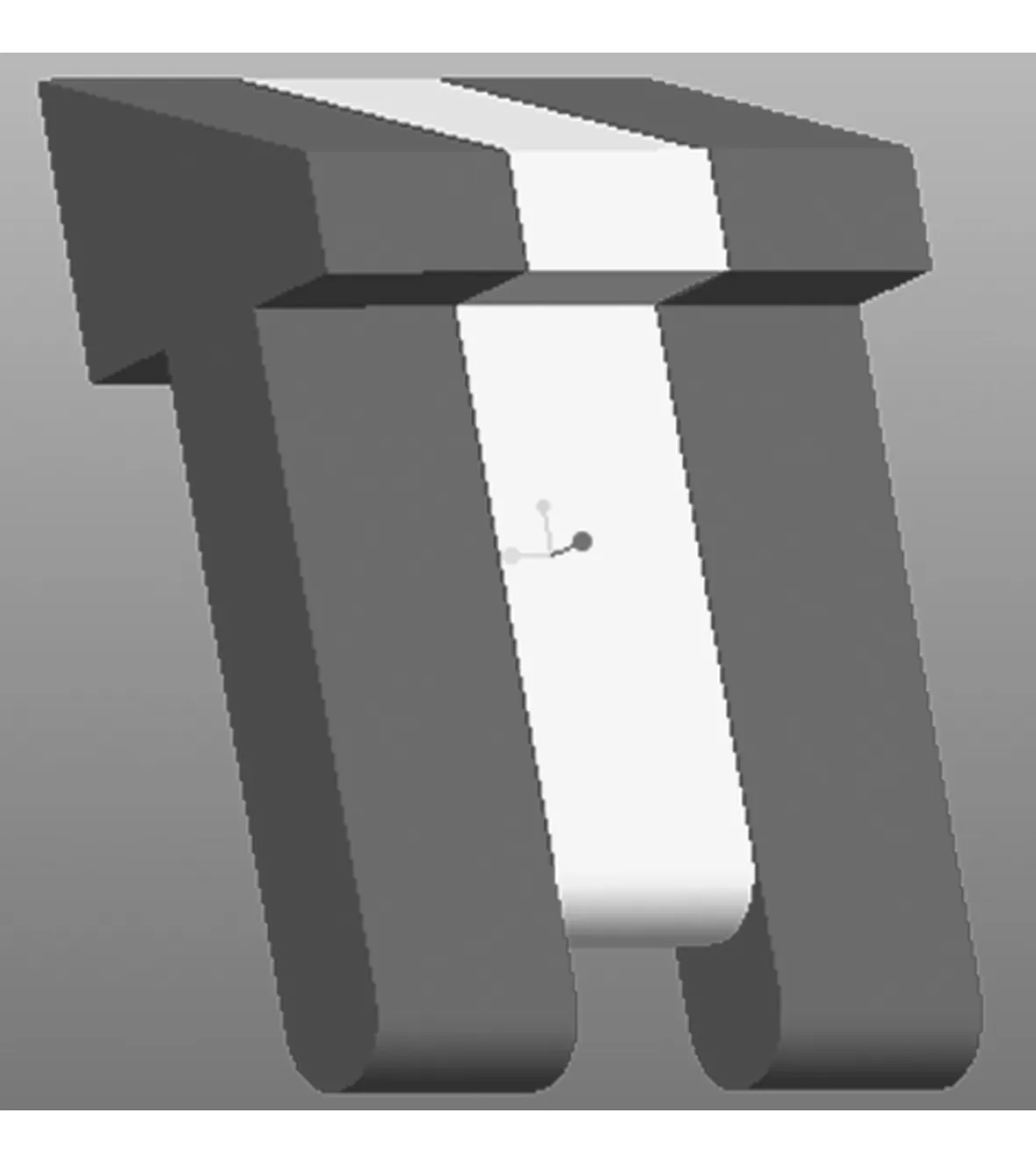

2)将凸模由整体型改为分片型(图9),左、中、右3部分都可以一次加工成形,省去了手工修磨工序,提高了加工精度与更换的一致性。

图9 改进后凸模结构

3)增加凸模高度调整装置(图10),改变原凸模固定方式。凸模每个斜坡上压一个内六角螺钉,通过调整3个螺钉的压入深度,可自由调整凸模的高度,模具调整灵活。

图10 改进后凸模固定方式

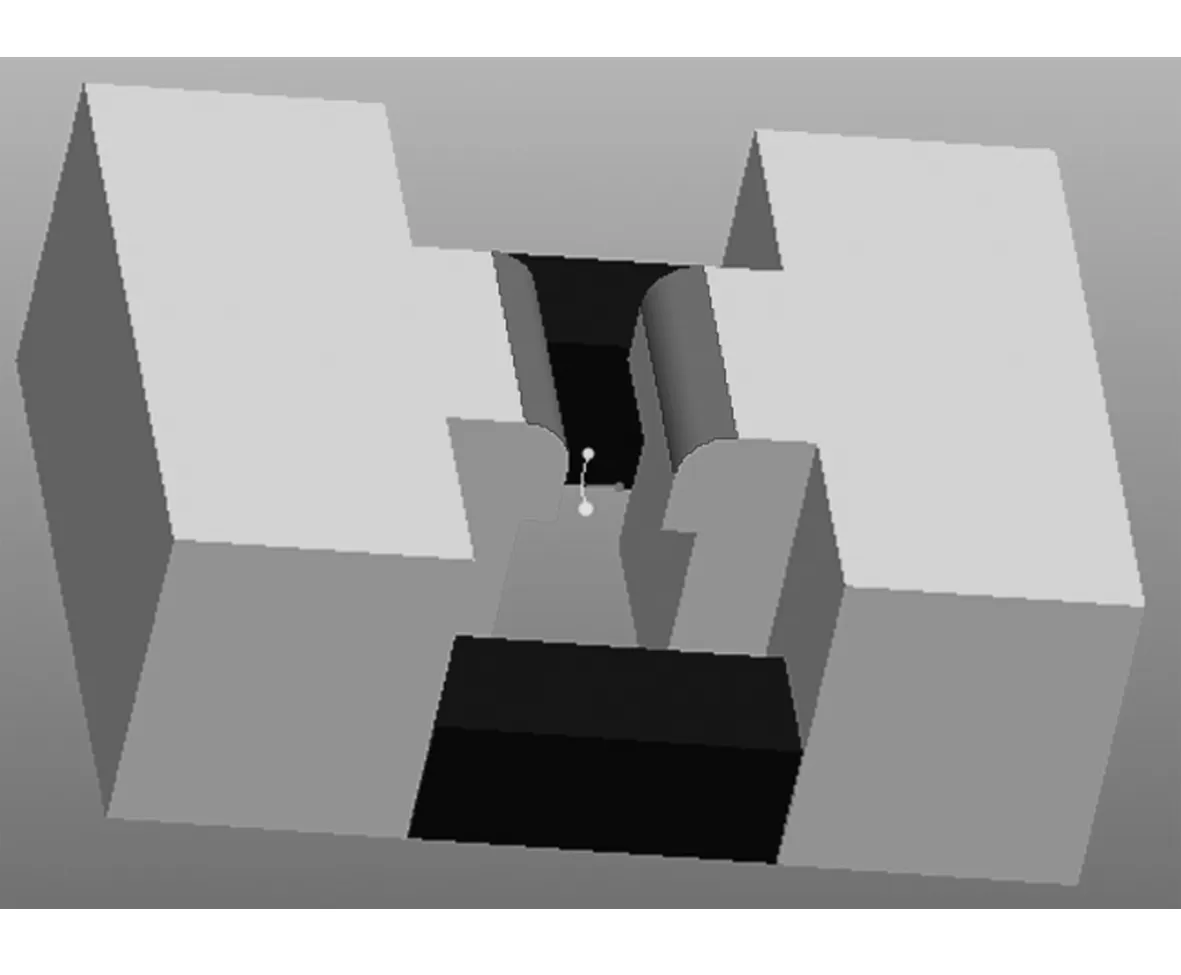

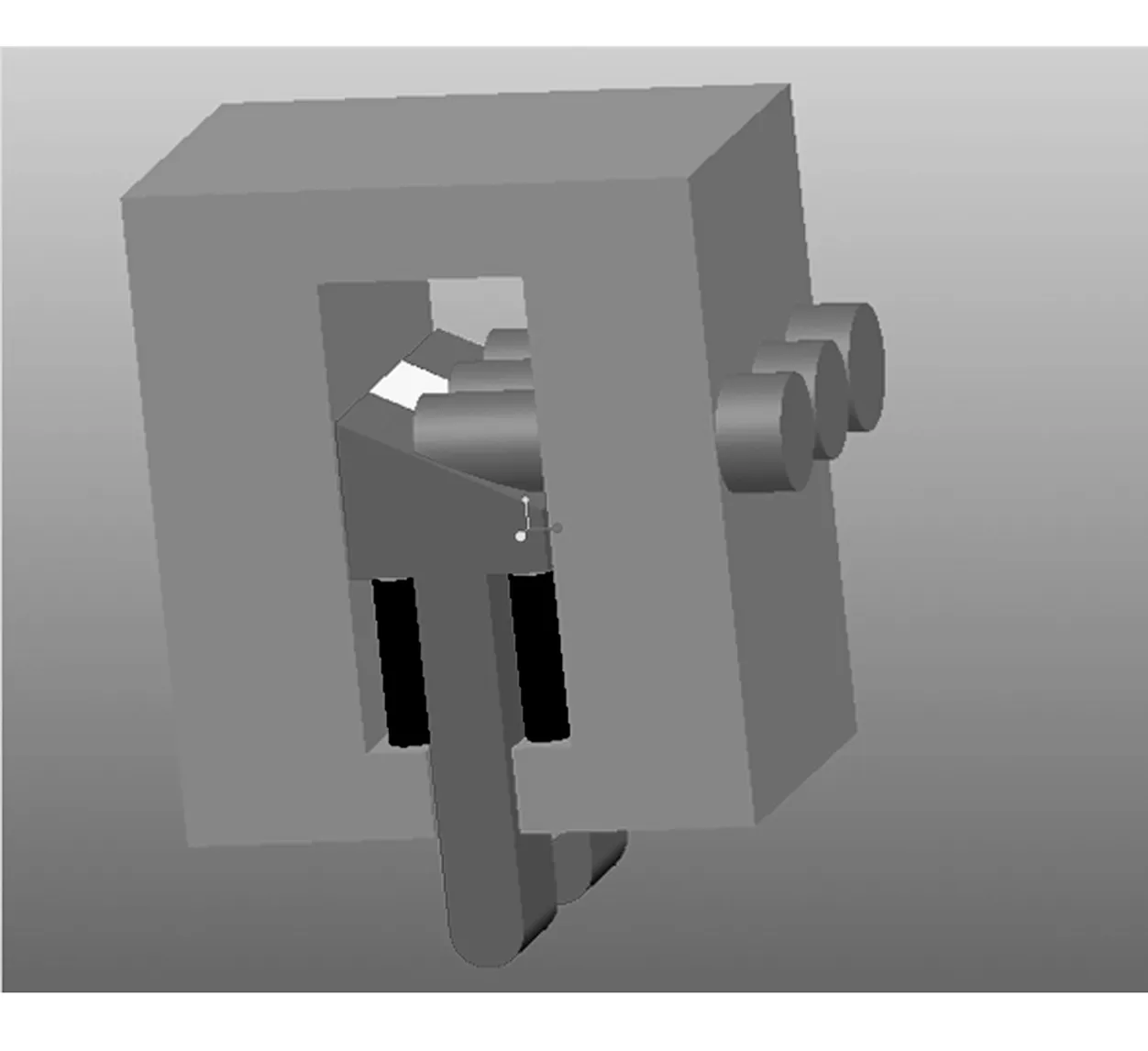

3.3 改进后模具结构

改进后预紧弹簧压弯模具结构如图11所示。工作时,将工件放入左凹模与右凹模上,通过定位板及定位销确定工件位置,加工过程中,上模向下运动,压弯凸模将工件压入凹模,完成压弯成形工序;随后,上模向上运动,工件在顶出杆及卸料橡皮的作用下脱离凹模,完成加工,取出工件。

图11 改进后压弯模具结构示意图

4 加工效果

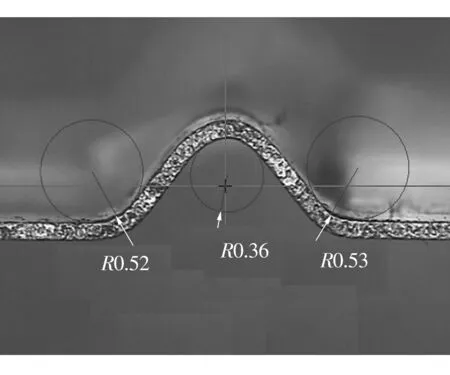

采用新压弯模具加工的预紧弹簧如图12所示(压弯部位放大图),压弯较均匀,呈左右对称状,此外,压弯部位的对称性与尺寸精度获得了大幅提升。左侧圆角为0.52 mm,右侧圆角为0.53 mm,较改进前(左侧0.52 mm,右侧0.65 mm)均匀性、一致性提高;中心圆角为0.36 mm,较改进前的0.42 mm明显提升。

图12 采用新模具生产的预紧弹簧压弯部位结构

采用新预紧弹簧压弯装置进行生产,目前已加工产品1万余件,产品的尺寸精度与均匀性均有大幅提高,装入超越离合器后工作性能良好,成品率从60%提高到90%。

5 结束语

针对超越离合器用预紧弹簧带结构特点及对原压弯模具结构进行分析,确定凹模精度、凸模精度、凸模高度调整问题为造成产品质量差的原因。确定了相应对策,对压弯模具结构进行了改进,经生产验证,产品尺寸精度良好,合格率由60%提高到了90%,有效提高了加工效率与产品质量。