一种“Z”形压弯的级进模设计

赵成寅

(贵州振华群英电器有限公司,贵州贵阳,550018)

1 引言

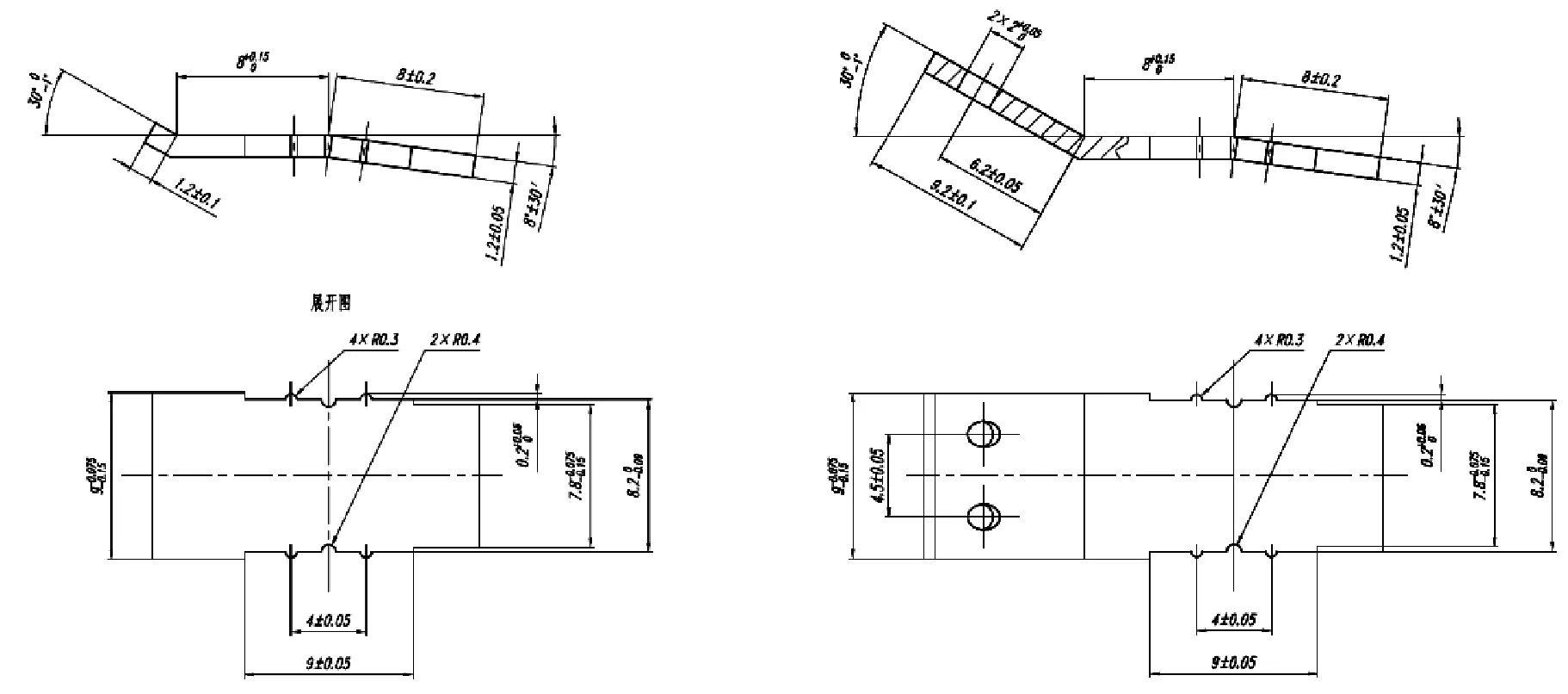

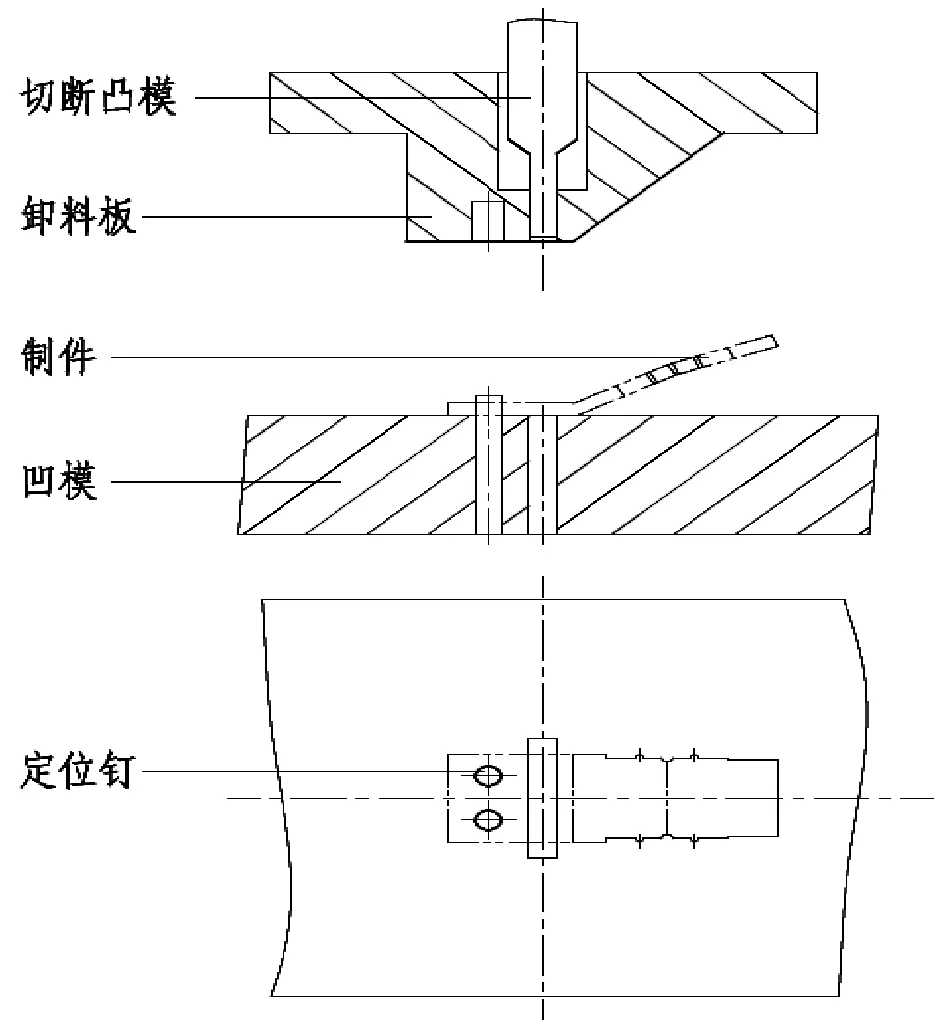

继电器中有一个重要压弯件,是一种弯曲边长h<2.5倍材料厚度t的“Z”形压弯件,其最小弯曲边长h很小,几乎等于材料厚度t,h=t=1.2mm,如图1所示。依照模具设计的经验,通常采取的切断模结构简图如图2所示,压弯件通过加长部分的两个孔进行定位,卸料板完全避开压弯件的压弯处,压料部分长度≈0.8~0.9mm,冲压时首先卸料板进行压料但是仅仅只压住一小部分压弯件,然后切断凸模下行,对压弯件加大的弯边部分进行切断,切断后压弯件留在凹模上,由操作者手动卸料。经过实际生产发现,这样方式的切断,压弯件会出现切断圆角面较大,角度发生变化等缺陷,如图3所示。

图1 压弯制件简图及加长h后的制件简图

图2 优化前切断模的结构简图

2 模具结构

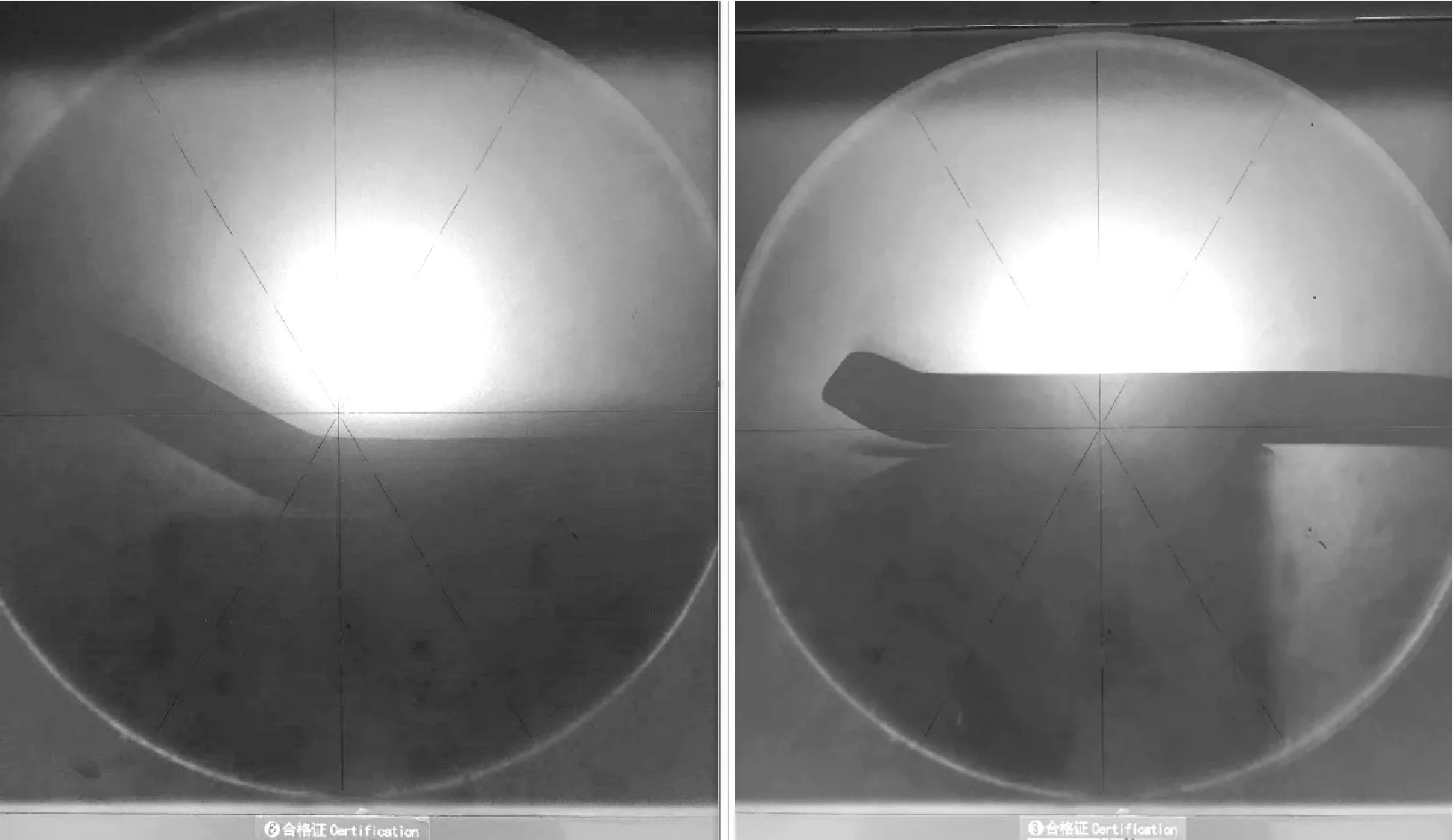

优化设计的切断模结构简图如图4所示,切断模主要由切断凸模、卸料板垫板、卸料板、凹模、定位钉组成。与优化前的结构相比,压弯件沿X轴镜像之后进行切断,通过加高部分的两个孔定位,然后进行切断。压弯件沿X轴镜像之后进行切断为模具设计的关键,因为这样设计时,凹模、卸料板上的角度可以设计得和压弯件最终角度尺寸一致,卸料板先进行压料,切断凸模继续下行对压弯件进行切断,然后模具闭合,卸料板及凹模一起作用对压弯件进行整形,即切断整形,可解决压弯件切断圆角面较大及角度发生变化的问题。模具打开,压弯件切断后在压缩空气的作用下可通过漏料型腔实现自动卸料。优化后切断模切断的压弯件如图5所示,压弯件轮廓清晰,切断圆角面较小且角度相比切断前未发生变化。

切断前 切断后

图4 优化设计切断模结构简图

图5 优化设计切断模切断的压弯件在20倍显微镜下的局部投影图

3 模具工作过程

如图4所示的切断模结构简图,因其余部分为本行业内熟知的知识,不做详细绘制,需要说明卸料板上方是有持续的弹簧弹力。模具安装在冲床上,冲床处于上死点时,操作者采用镊子把压弯后的压弯件放入切断模中的两颗定位钉进行定位;冲床滑块下行,卸料板首先接触压弯件,卸料板在弹簧的作用下对压弯件的两条直边进行压料,压料压住了与成型有关的两条重要边;滑块继续下行,切断凸模伸出卸料板,对压弯件加高部分进行切断;滑块继续下行至下死点即模具闭合时,卸料板及凹模同时作用,对压弯件进行整形;滑块上行至上死点,完成一个工作循环,操作者采用镊子把压弯件加长部分从定位钉中取出,压弯件从漏料型腔自动卸料,以此往复进行下一个工作循环。

4 模具结构设计思路

用常规切断模生产的压弯件,切断后压弯件角度发生变化、切断圆角面较大,这个是目前切断模无法解决的难题,也是本次优化设计的难点技术。针对这一条优化设计目标,优化的目的就是切断后的零件,角度不能发送变化、消除切断圆角面。角度不能发送变化,思路则新增一个整形工步,且整形工步不能单独存在,而是切断时与整形设计为同一工步;消除切断圆角面,思路则是切断时必须进行充分压料。集合上述两点思路,使该压弯件按图4的切断方式进行切断,可达到设计预期的要求。

5 级进模设计

因压弯件处于研发阶段时,压弯件形状、尺寸未定型,不适合级进模生产,通常采用单工序模具进行生产。单工序模具生产,其优点是模具设计制造成本低、周期短,能以最快的速度满足研制需求;假如压弯件形状、尺寸要更改,单工序模具相应更改也是很节约成本及时间的。但是单工序生产本身存在缺点是工序长、占用的设备多、工人的劳动强度大、生产成本高,生产效率低,仅适合小批量的生产模式。随着压弯件研发定型,单工序不再适应生产,因此需要一付级进模来满足生产需求。

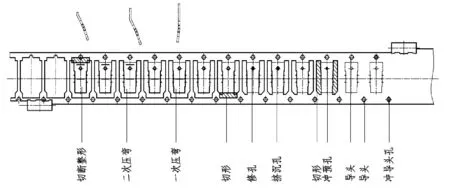

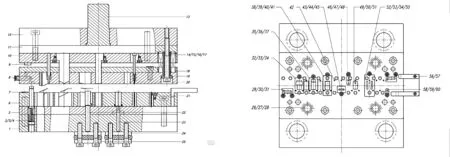

通过对切断整形模的原理进行分析,切断整形完全可以引出级进模中。引入级进模中最主要的优点是可以消除定位钉的定位误差,进一步提升零件质量,还能极大提升生产效率。级进模排样图如图6所示,级进模结构如图7所示,模具的主要工步有冲孔、切形、打扁、挤沉孔、一次压弯、二次压弯、切断整形。其中,打扁工序是为了消除原材料厚度误差在压弯时产生的不稳定因素;切断整形则是级进模中的关键,条料通过导头精定位,切断前加长的弯曲边长在条料上始终保持位置精确,以至于切断后压弯件尺寸不会出现定位所产生的误差。级进模可用送料机进行自动送料,压弯件切断后在压缩空气的作用下可自动卸料,整个生产可实现全自动生产。以上是该级进模设计的关键,其余通用部分是本行业熟知的知识,不再一一阐述。

图6 级进模排样图

1 底座;2 浮料钉;3 弹簧;4 螺塞;5 凹模垫板;6凹模;7限位柱;8快接头 9限位柱;10凸模固定板;11 凸模垫板;12 上托;13 冲头把;14 套管;15 垫圈;16螺钉;17 弹簧;18卸料板垫板;19 卸料板;20 打扁凸模;21 螺钉;22顶杆;23 顶杆;24/25 夹板;26内导柱;27/28 内导套;29侧刃;30侧刃镶件;31侧刃挡块;32/33 切断整形镶件;34整形凸模;35/36 二次压弯镶件;37 二次压弯凸模;38/39/40一次压弯镶件;41一次压弯凸模;42导头;43切形镶件;44 切形凸模 45 切形凸模固定块 46 修孔镶件;47 修孔凸模 48 修孔凸模固定块;49挤沉孔镶件;50 挤沉孔凸模;51挤沉孔凸模垫板;52 冲预孔镶件;53 切形凸模;54冲预孔凸模;55切形凸模固定块;56/57 侧面导板;58 冲导头孔镶件;59冲导头孔凸模;60冲导头孔凸模固定块

6 结束语

对于弯曲边长h<2.5倍材料厚度t的类似压弯件,通过上述单工序模具或级进模均能实现生产,具体选择小批量生产的单工序模具还是大批量生产的级进模,由具体情况而定。该类压弯件成型的关键是切断、整形工步的集成,使生产出来的压弯件质量好,效率高。可为此类压弯件成型工艺和模具设计提供借鉴。