浅谈伺服压力机设备的维护

文/柯文庆·东风本田汽车有限公司

冲压件具有尺寸稳定、精度高、重量轻、刚度大、互换性好、高效低耗,操作简单、且易于实现自动化等特点,因此,冲压技术在汽车行业得到了广泛的应用。近年来,随着伺服技术的发展和成熟,以伺服技术为核心的伺服冲压生产线在汽车制造厂的运用越来越广泛。

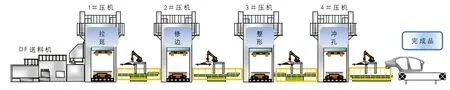

冲压工艺作为汽车制造的四大工艺之一,直接影响整车的品质、成本以及生产节拍。冲压是靠压力机和模具对板材施加外力,使之产生塑性变形和分离,从而获得所需形状和尺寸的零件加工方法。目前,各主机厂采用的冲压设备基本都是全自动冲压生产线,冲压生产线主要由板料拆垛装置、板料清洗/对中装置、压力机、搬送机器人等设备模块串联而成,冲压生产线如图1所示。

随着汽车工业的迅速发展,以伺服技术为核心的伺服压力机逐渐运用到冲压生产线中。与普通机械压力机相比,伺服压力机具有零件成形性好、能耗低、噪声小、生产节拍快、提升材料的利用率、提升零件的拉深精度、减少设备检修工作量等优势。

车身覆盖件的冲压工艺,按照基本的变形方式分为拉延、冲裁、翻边、冲孔等;其中,拉延对冲压产品的品质起决定性作用,拉延工序经常出现的缺陷有开裂、暗裂、起皱、回弹等。鉴于伺服压力机设备成本较高,目前很多汽车制造厂采用拉延工序为伺服压力机、其他工序为普通压力机的冲压生产线。

伺服技术在压力机上的应用

伺服技术在压力机上的运用

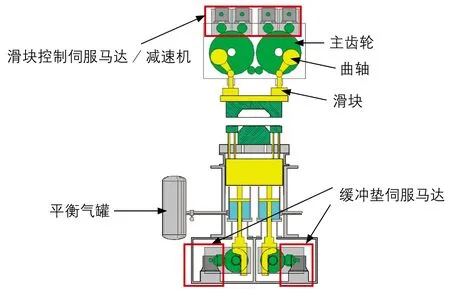

伺服压力机以伺服马达作为直接的动力来源,通过螺杆、曲柄连杆及肘杆等方式,将马达产生的驱动力转化为滑块的直线运动,运用伺服马达可编程化控制的特性,完美的控制滑块的运动形式,以满足冲压加工多样化、智能化的需求,具有滑块速度可控、难成形材料易制性、节能环保、一机多用及智能化等优势,是汽车冲压行业发展的主流趋势。

图1 冲压生产线

图2 日本A社拉延工序伺服结构

伺服压力机适用于汽车冲压线的拉延、切边、翻边、冲孔等工序,图2是伺服技术在冲压拉延工序的结构图。采用PLC控制,利用数位技术及反馈控制方法达到高级精度控制,能对冲压滑块位置进行控制,滑块的位置重复控制精度为±0.01mm;因运动模式可以编程,能对滑块速度及轨迹进行控制,大幅降低冲压瞬间速度,降低冲压噪声及振动,延长了模具使用寿命。同时,能对滑块的输出力进行控制,控制精度可达滑块最大输出力的±1.6%,从而使汽车制造中难成形材料(如高强度钢板、镁合金、铝合金及钛合金板材等),配合模具设计及周边系统控制,生产大型覆盖件。

提高冲压件的品质

伺服压力机有一个很大的特点,就是可以分段设定行程的速度,达到消除拉延件破裂、回弹的质量问题,提升冲压件的品质。通常,生产中我们主要采用两种类型的伺服曲线,伺服曲线Ⅰ和伺服曲线Ⅱ。伺服曲线Ⅰ的特点是降低合模过程中的冲压速度,在拉延过程中保证产品能顺利脱模,防止被拉伤,保证产品品质,此曲线一般应用于板材厚度较薄的汽车覆盖件的冲压工序上。伺服曲线Ⅱ的特点是压力机在下死点有一定的停顿。此曲线一般应用于汽车内板件中高强度板件拉延工序上,特点是有足够的保压时间保证产品成形,减小产品回弹。

节能环保

一方面伺服压力机取消了传统机械压力机的飞轮、离合器等耗能元件,减少了驱动件,简化了机械传动结构,大大降低了电机的能耗;另外,由于伺服压力机需要加注的润滑油量少、更换周期长,降低了化学油品的使用。

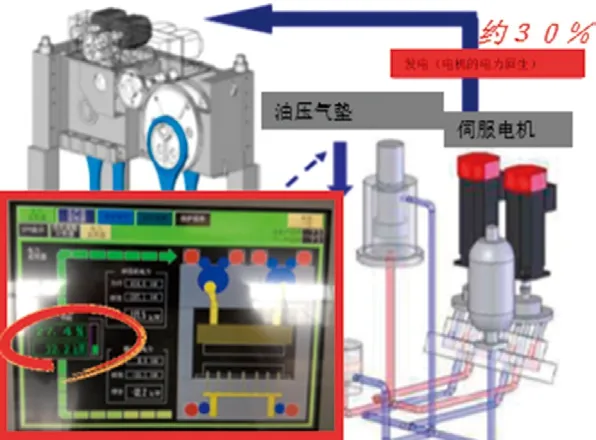

另一方面,伺服压力机有一套峰值削减装置,该装置的作用是将电能先储存在AC/DC的电容模块里,然后伺服压力机根据各段冲压行程的能源需要,从电容获取对应的电能,大大降低电能的消耗(大约可以节省能耗30%),伺服压力机能耗如图3所示。

图3 伺服压力机能耗

提高冲压节拍

由于伺服压力机的伺服曲线可以分段进行编辑,那么在实际运用中,除了模具与零件接触的过程,其他行程可以适当加快压力机滑块的速度,这样可以大大提升冲压线的生产节拍。

降低噪声,延长模具寿命

通过控制模具合模过程中压力机的速度,降低上模与压边圈、下模与缓冲杆的冲击速度,冲压噪声在75dB以下,振动也很小,提升了现场的作业环境;另外,由于伺服压力机对模具冲击小,缩减了由于模具高强度冲击带来的模具变形、破损等模具故障,提高了模具的使用寿命。

伺服压力机设备维护

对于传统机械压力机的维修人员而言,随着伺服压力机越来越多的应用,设备维护变成了一个全新的课题,需要加强新技能、新知识的涉猎与深入研究。与其他设备一样,伺服压力机的维护主要还是分为事后保全和预防保全。伺服压力机的故障通常可以通过查找故障报警代码找到故障内容,然后根据故障内容进行维修对应。下面结合本人对伺服压力机维护保养方面的经验,举例说明一些典型伺服故障的处理方法(以安川伺服系统举例)。

伺服电机编码器复位

编码器复位操作实施条件:①更换电机或编码器时;②断电状态下,编码器无电池或电池没电的情况下;③拔出编码器电缆的通信接头时;④由于某种原因,编码器的现位置消失时(注意:只有当动力盘内的伺服电机控制器的显示器上出现A810或A820时才能实施复位操作,否则,在不需要的时候进行编码器的复位操作,有可能出现机器位置消失或机器损坏的情况)。动力盘内部结构如图4所示。编码器复位操作方法(复位操作前伺服控制断路器先要断电)如图5所示。

峰值削尖装置EDLC电容损坏故障处理

我公司使用的伺服压力机以电容作为储能装置。在使用中,偶然会发生峰值削尖装置重故障报警导致的停机,此类故障一般都是由于EDLC电容损坏所致。EDLC电容组(32个电容串联为一组)在充电时,各电容的充电电压值不均等,而且充电速度太快导致充电电流过大,容易造成电容击穿损坏。对电容的连接次序进行更换,以实现充电电压均等化,同时延长电容充电的时间,减少充电电流,此类故障得到了解决。

为了降低伺服压力机故障率,除了对常见伺服故障进行分类、总结及标准化管理外,还需要加强对伺服系统进行预防保全。例如,对控制基板进行寿命管理,到达寿命时进行更换;对伺服电机的温度进行监控管理,伺服电机温度情况可以反映电机的工作状态。此外,伺服控制系统采用大量的精密电子元件,对控制柜环境要求较高,高温、粉尘含量高极易导致伺服故障发生,日常应加强对伺服控制柜进行防尘管理,定期对AC/DC、DC/DC等装置进行清灰处理,避免电子元件异常发热、短路引发伺服故障。

结束语

伺服压力机在性能上具有许多优点,且可以广泛运用于各种冲压行业。但是,伺服压力机推广还有一定的困难。主要原因:一是普通交流电动机+飞轮的传动方式具有低廉、简单、可靠等一系列特点,利用其具有的良好的刚性、可靠性服务于各生产企业的批量生产,而且后期使用维护成本低,具有较高的经济性;二是伺服压力机购买成本较高,伺服压力机技术基本掌握在国外企业手中,伺服技术管理人才极度匮乏,伺服压力机的维护保养主要依赖设备供应商,导致维修成本高。

图4 动力盘内部结构

图5 编码器复位操作方法