康得复材:轻赢未来

文/贾亚莉·FM记者

随着日益严格的汽车能耗和排放标准出台,使得各大车企把新能源汽车和汽车轻量化作为了主要发展方向。技术的发展使智能汽车、无人驾驶不仅停留在概念层面,也会逐步成为现实,为了解决配套实现软件功能而增加的硬件,以及新能源汽车电池的自重等问题,汽车轻量化变得非常迫切。新材料、新技术开始应运而生,其中最为引人注目的就是应用碳纤维复合材料实现白车身的轻量化。

2018年6月,本刊记者参观了中德合作的典范——康得复合材料有限责任公司(以下简称康得复材),并对康得复材副总裁兼首席技术官何鹏先生进行了采访,请何鹏先生带领我们了解一条不一样的汽车轻量化之路。

康得复材副总裁兼首席技术官何鹏

何鹏,毕业于德国慕尼黑工业大学,机械工程博士,师从德国著名轻量化技术专家Horst Baier教授。曾任职于德国慕尼黑工业大学轻量化技术研究所、德国宝马(BMW)汽车公司和德国爱达克(EDAG)汽车设计公司、中国科学院海西研究院泉州装备制造所,主要从事机械装备的数字化设计与制造技术、轻量化设计与制造技术、纤维复合材料装备设计与制造技术及其应用研究工作。2015年下半年加盟康得集团,协助钟玉董事长建设碳纤维轻量化平台,从零开始组建康得复材汽车产业体系。

应运而生

康得复材成立于2014年,是康得集团、康得新集团携手打造的“碳纤维轻量化产业平台”的核心企业,是在“汽车轻量化”大环境下应运而生的高新技术企业。康得集团成立于1988年,已经有三十年的历史。康得复材现处于成长期,一期项目已完成且具有年产30万件产能,二期120万件产能项目已经启动、正在建设中。

康得复材现有生产线包括:碳纤维经编织物生产线、碳纤维机织物生产线、预浸料生产线、碳纤维复合材料部件生产线,所采用的新一代HP-RTM、Surface-RTM、湿法模压等工艺成熟可靠,成型周期可缩短至2~3分钟,实现了碳纤维复合材料及其部件的规模化量产。

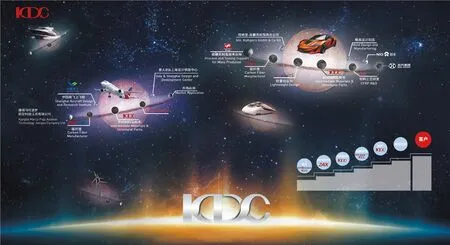

目前,康得复材与包括北汽、蔚来、广汽等多家国内汽车公司开展战略合作,为宝马、丰田、北汽、蔚来、长安、东风等60余家国内外汽车厂商进行碳纤维部件合作设计开发和制造,成功打造了以新能源汽车碳纤维部件为主要市场,同时积极拓展民用航空、风力发电、轨道交通等领域,面向中高端碳纤维应用市场,整合全球优质资源,打造国际领先的碳纤维轻量化产业平台。

优势得天独厚

车重每减小10%,油耗可降低6%~8%,排放量可降低5%~6%,0~100km/h加速性能可提升8%~10%,制动距离缩短2~7m;车身轻量化后整车重心可实现下移,提升了汽车操纵稳定性,碳纤维还具有极佳的能量吸收率,碰撞吸能能力是钢的6~7倍、铝的3~4倍,这进一步保证了汽车安全性,车辆运行更加安全、稳定;此外,碳纤维还具有更高的振动阻尼,可提高整车舒适性。

从长期来看,随着碳纤维原材料价格不断下降和新工艺的持续进步,碳纤维复合制件的价格竞争力将会越来越强。对于超跑车或者轿跑车,碳纤维价格敏感性较低。这也是为什么碳纤维较早应用于F1赛车和各种豪华跑车的原因。碳纤维车身较轻,抗冲击能力强,大大降低了赛事中的重伤事故。

碳纤维复合材料部件生产线

2018年北京车展上康得复材展示的为客户最新打造的碳纤维纯电动跑车

碳纤维复合材料白车身

康得集团、康得新集团、康得复材全资收购宝马一级供应商——德国SGL Kümpers公司

对于量产高档轿车而言,价格因素目前已经得到较好地控制,量产中数量是关键。何鹏说:“德国汽车厂做过测算,两万辆到三万辆是一个转折点。当低于三万辆时,使用碳纤维复合材料车身综合性价比会更高。这是由于对比传统车用材料,碳纤维具备得天独厚的优势,比如优异的材料性能(轻质、高强、耐腐蚀、高疲劳强度等)和功能集成设计。譬如,传统材料制造的白车身由250~300个部件组成,而碳纤维车身只需50~60个部件。这样新车型模具工装投入就能大大减少,并且装配也更简单;另外在新车型开发阶段就不用投入涂装线,不仅对环境污染减少到最小,而且对于企业来说,也可以减少一笔价格不菲的涂装投入。对于外覆盖件,康得复材Surface-RTM工艺可以进行批量化生产,该技术可使得零件达到A级表面,无需进行表面处理直接喷涂面漆,大大节省后续的周期和成本。”

产业布局

随着中国汽车企业技术水平不断提升,消费者对产品质量和安全性要求越来越高,国内复合材料产业不断壮大,不仅是国外新能源汽车领域,国内的主要车厂也已经开始在碳纤维复合材料应用领域布局,康得复材和各大整车厂之间通过项目合作,共同进行技术和研发能力的储备,共同推进碳纤维复合材料在汽车工业的应用。我国的新能源汽车行业走在全球前列,2017年全球共销售新能源汽车150万辆左右,我国能占到近八十万辆,超过一半份额。2020年之后,中国一定是汽车复合材料应用的最大市场,极有可能会引领全球车用复合材料的发展。

何鹏介绍道:“我国碳纤维轻量化产业发展面临多重挑战。我们使用的设备基本上都是国外进口的,因为碳纤维复合材料成型技术在国外的发展各方面已经成熟,中高低档的应用都比较全面。在我国碳纤维复合材料主要应用于低端领域——体育休闲用品。高端应用方面基本上处于探索期,尤其是碳纤维汽车量产部件这类领域基本上是空白状态。面对这些挑战,我们寻求了一个创新的解决之道。康得集团携手康得复材、康得新集团整合全球优势资源,打造从碳纤维、轻量化设计、材料工艺研发、规模生产技术到4.0版智能化制造工厂,给客户提供全方位的碳纤维轻量化整体解决方案。我们与研究水平世界领先的德国慕尼黑工业大学碳纤维复合材料研究所合作建立康得新欧洲复合材料研发中心,该研发中心投资3000万欧元,吸纳了德国以及欧洲最先进的复合材料研究资源,为碳纤维的应用持续提供最新技术、为产业链提供源源不竭的发展力量。”

康得复材领创的“1+N”产业发展模式

2018年5月18日,康得复材同德国Kümpers GmbH在德国巴伐利亚州慕尼黑签署股权购买协议(SPA),全资收购其子公司SGL Kümpers GmbH &Co.KG(西格里-库鹏思有限两合公司,以下简称“SGL Kümpers”)。SGL Kümpers是欧洲知名的复合材料织物生产企业,旗下产品包括玻璃纤维、碳纤维机织织物、NCF经编织物及3D编织织物,长期为宝马、奥迪等汽车主机厂,Enercorn、TPI等知名风电企业提供玻纤及碳纤织物产品。SGL Kümpers作为宝马的一级供应商,与宝马共同开发了宝马新7系碳纤维复合材料侧边梁的3D编织预成型体。

收购SGL Kümpers后,康得复材将成为宝马新7系3D编织侧边梁预成型体的唯一外部供应商,并以此进入宝马供应商体系。通过吸收3D编织预成型量产技术,康得复材将进一步提升自己在3D编织领域的技术实力。

“1+N”产业体系

众所周知,复合材料的问题非常复杂,成本控制、工艺技术等问题都需要通过产业链来解决,康得复材正是通过资本、技术、人才以及供应商和合作伙伴的全球整合,将优势资源牢牢掌握在自己手中,打造了其在汽车领域的优势,使其在项目开发和客户开发方面获得成功,并得到了国际合作伙伴的认可,形成了康得复材独有的运作模式,积累了丰富的运营经验。

何鹏说:“目前,康得集团、康得新集团携手康得复材,整合全球先进复合材料设计研发及其制造技术优势资源,打造一个世界级碳纤维轻量化产业平台。在这一平台之上,一个个不同领域的产业体系正在形成。这就是我们提出的‘1+N’的产业模式。”

2013年开始,康得集团就开始在河北廊坊建设年产5100吨高性能碳纤维的生产基地——中安信科技有限公司,其碳纤维生产规模国内第一,技术国际领先,为产业平台提供关键原材料。中安信生产的T700、T800、T900、T1000级和M系列产品良品率已达到97.5%,经北京航空航天大学、北京化工大学、中航复材等多家权威机构检测,各项性能均达到或超过日本同类产品指标,可广泛用于汽车、民用航空、高铁、风电、压力容器等高端技术装备和民用领域,并为未来的持续扩产奠定重要基础。

位于山东荣成的康得碳谷项目总投资500亿元,计划到2023年建成年产6.6万吨高性能碳纤维生产基地,届时将成为全球最大的高性能碳纤维生产基地,以满足新能源汽车、民用航空等高端工业对高性能碳纤维的增长需求,推动我国碳纤维行业赶超世界先进水平。

2018年,康得复材与立邦涂料(中国)有限公司宣布在碳纤维复合材料制品的“绿色”涂料体系涂装工艺的开发及应用标准等领域开展全面合作。

康得复材正在产业链的上下游布局,力争通过碳纤维的规模化应用把碳纤维的成本降下来,2018~2020三年之内,通过原材料成本降低、回收纤维利用、工艺过程优化,以及从设计上进行功能集成和性能集成等多种方式把碳纤维复材应用的成本降低30%以上。何鹏说:“因为成本的控制对于汽车来说至关重要,谁能把降本之路走好,走在前面,谁能把它设计出来,应用进去,让客户获得更大的优惠,谁就能占领制高点。当然,降本之路要根据不同的车型等级、不同的产量要求对设计方案、材料工艺路线、相关制造技术进行差异化调整,帮助用户找到更合理、更适合的轻量化解决方案。”

人才战略与未来之路

在产业体系筹备伊始,康得复材首先着眼于引进最合适的人才,就拿康得复材的总裁谢富原来讲,他是国内外复合材料,特别是航空复合材料领域当之无愧的权威专家,在该领域拥有丰富的开发制造经验。

“康得复材关于人才战略也有很多创新,国内在汽车复材上的经验太少,体系发展也不完善,很多做复合材料的不是汽车行业出身,对汽车的制造体系、成本控制要求、质量控制要求、整个的流程规范、技术文档都不了解;在汽车领域工作多年的人才,又对复合材料的成型特性知之甚少。我们需要具备综合素质的人才,既要懂材料,又要懂汽车、懂设计制造、工艺开发、设备装配、废弃物回收,因为大型量产问题很多,任何一个环节出现问题,都可能导致整个项目停车。因此,全能型人才对于汽车复材的应用非常重要,也需要引起行业内的足够重视”,何鹏说。

“康得复材积极地跟汽车厂开展战略合作,一切指标落实在项目上,通过在技术体系建设上、研发能力建设上、人才培养上三方面进行全方位合作,将汽车复材的发展理念传递出去,汽车主机厂把所有的风险都了解清楚后,帮助他们完成战略决策。

“在发展战略上,康得复材将中短期重点目标设定在汽车上,因为这是一个新而大的增长点;而提到中长期目标,航空一定是发展的重要领域。未来,康得复材要实现海陆空三驾马车并驾齐驱,带动康得复材的大产业发展。

“就像汽车领域我们找到了宝马最大的供应商GFG和SGL公司一样,航空复合材料领域我们找到了波音的供应商——意大利Leonardo公司,迅速利用这种高位优势开展共赢合作。有了核心的人、核心的合作伙伴、核心的碳纤维材料、核心的技术和经验,再加上强大的资本实力、好的客户和合作伙伴的认可以及政府的支持,一定能把握产业发展契机、做成大事。”何鹏博士信心满满。

关于未来的规划,海上有风力发电、船舶项目;陆地上有汽车、轨道交通项目;天空上有大飞机和无人机项目。康得复材对其未来发展和市场方向有清晰的计划和实施步骤,且各个领域的项目都在稳步推进。

结束语

碳纤维复合材料的广泛应用可以说是时代的号召,应运而生。新能源汽车的轻量化发展符合国家的环保要求,航空航天装备、海洋工程装备及高技术船舶、先进轨道交通装备、节能与新能源汽车、新材料等产业更是我国“十三五”规划的重点发展领域。康得复材构建“1+N”产业模式,从规模化、高端化碳纤维生产、轻量化设计、材料工艺研发到批量化生产、碳纤维回收等,系统性地规划、建设了其发展的各个市场领域,联合了全球众多实力派企业参与其产业体系,合作共赢,相信通过一系列的举措,康得复材会逐渐发展成为世界碳纤维复合材料领域的领军企业,推动碳纤维及其复合材料产业化应用。