一种汽车侧围外板翻边模具优化设计

文/刘程,崔礼春,徐迎强·安徽江淮汽车集团股份有限公司

在部分传统汽车冲压件中,同一冲压件可能存在两种不同造型,局部特征有所不同。例如商务车上的侧围外板后窗框处,分为带翻边与无翻边两种造型,用来满足无盲窗版和有盲窗版两种车型配置。这两种翻边造型的冲压件要在两副模具上冲出,开发成本较高。现通过设计一种翻边切换机构,可实现侧围窗框处有无翻边时共用一套模具,大大降低工装成本,且降低模具调试周期,节省换模时间,提高生产效率。

技术背景及现有技术方案

现在汽车行业竞争激烈,为满足不同用户群体的需求,同车型多配置越来越受到各大车厂的重视。其中商务车多有两种配置,分为无盲窗版和有盲窗版。对于白车身而言,侧围外板基本相同,区别主要在于侧围外板后窗框处的翻边状态,无盲窗版的不需要翻边,而有盲窗版的则需要进行翻边,用于安装盲窗玻璃。

侧围外板工艺为:拉延→修边+侧修边+整形+冲孔→侧整形+修边+侧冲孔+整形→翻边+侧翻边+侧修边+整形。本文主要讨论第四序翻边带自旋转机构的商务车侧围翻边模具设计及其自旋转机构的工作原理。

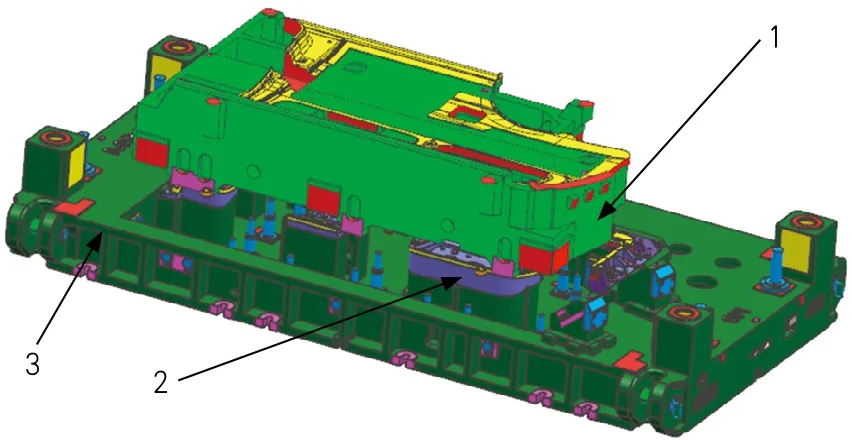

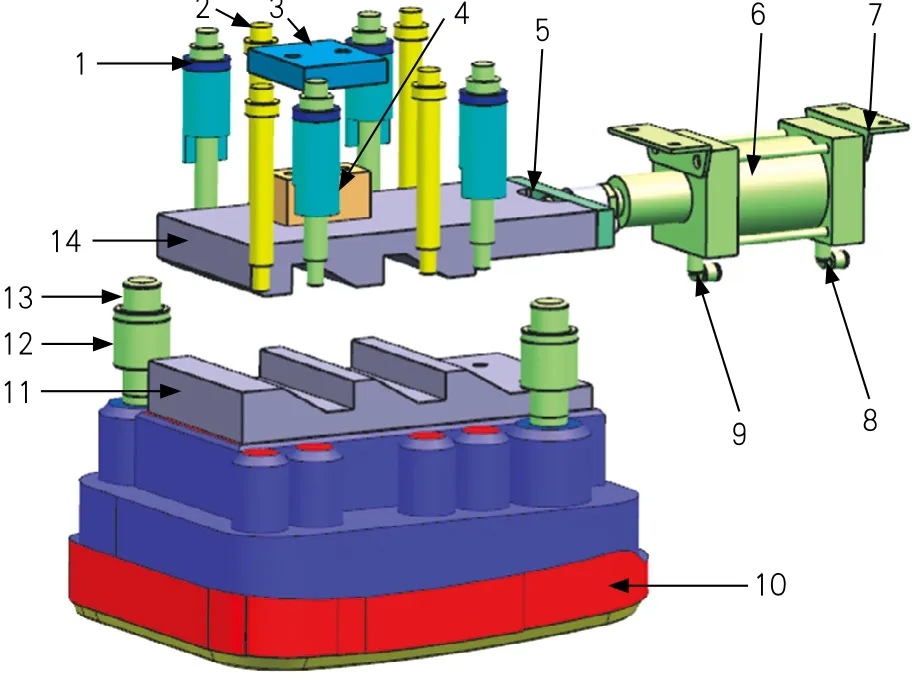

现有技术方案一:如图1所示,两种翻边造型的冲压件需要在两副模具上冲出,即成形时压料芯先压住料片,后翻边镶块随模座下行实现翻边工艺。如无翻边造型,模具设计上将窗框处型面避空。此技术方案需要开发两套翻边模具以供生产两种不同状态的冲压件,模具工装开发成本高,生产期间换模时间长,生产效率低。

图1 现有技术方案一模具结构图

图2 现有技术方案二模具结构图

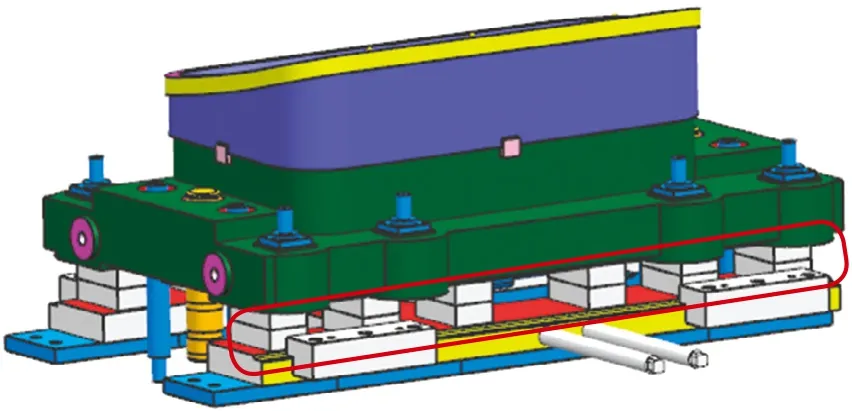

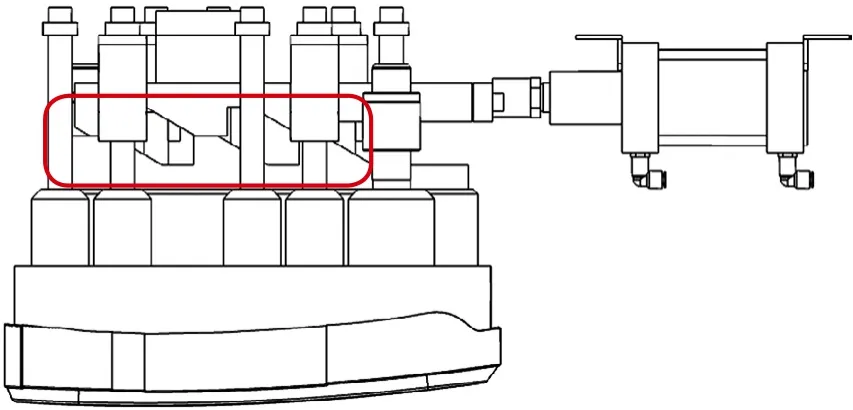

现有技术方案二:如图2所示,带翻边冲压件生产时,气缸进气,气缸顶杆被推至最右侧位置,带动活动板移动至最右侧,上工作块和下工作块冲压方向上型面位置一致,带动翻边刀块,实现翻边工艺;无翻边冲压件生产时,气缸出气,气缸顶杆被推至最左侧位置,带动活动板移动至最左侧,上工作块和下工作块冲压方向上型面位置错开,保证翻边镶块不工作。此技术方案中有以下缺点:

⑴安装块较多,安装繁琐,各安装块需在模具调试稳定后,一一对应,否则容易出现错装,影响冲压件翻边质量;

⑵在气缸出现问题时,局部镶块受力不均,无法处于目视化状态,存在安全生产隐患;

⑶机构占用空间较大,其翻边镶块体积较大,增加了模具重量,从而增加工装成本;

⑷气缸行程需准确无误,一旦气缸行程出现错误,容易出现上下工作块运动干涉,损坏模具。

本文研究通过带有切换翻边机构的模具可实现两种侧围外板在同一副模具中生产,侧围窗框处有无翻边两种冲压件共用一套翻边模具,提高生产效率,且易于维护保养,解决现有技术方案的缺点。

模具结构及工作特点

模具结构

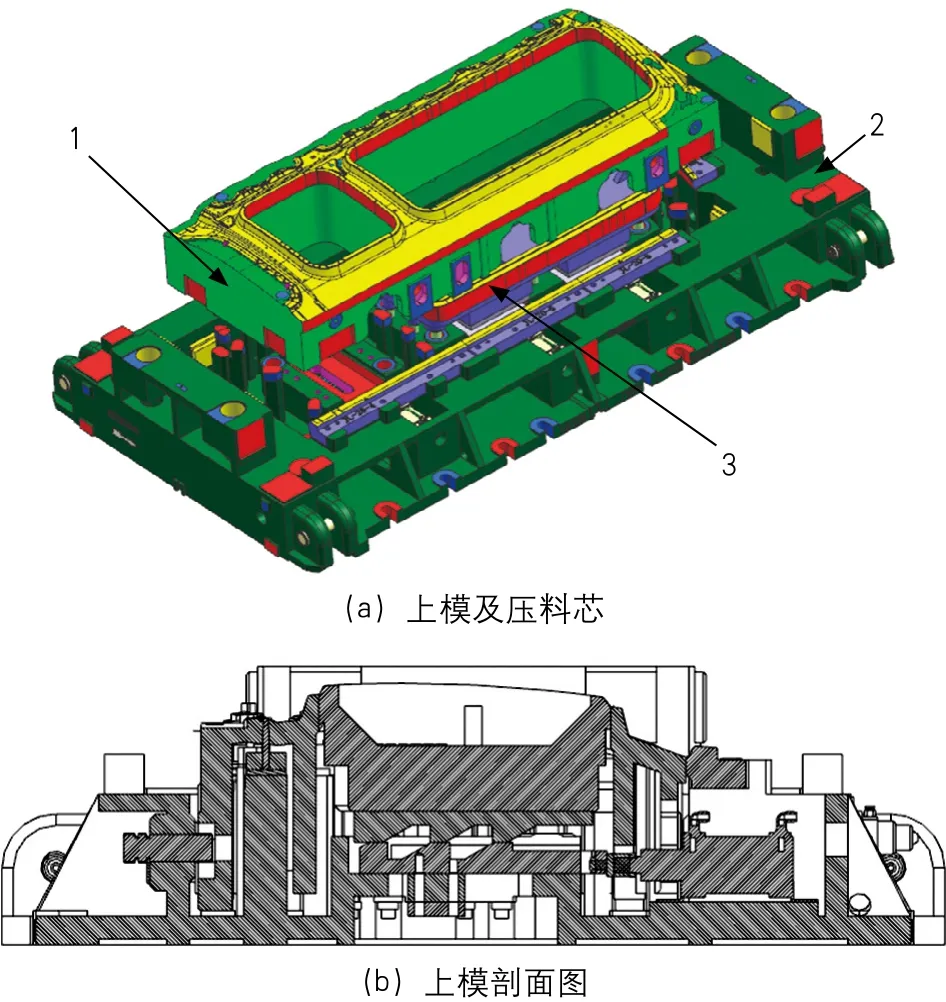

模具整体结构如图3所示,主要包括上模、下模、压料芯、凹模、翻边自旋转结构。本结构主要的优化设计在翻边自旋转机构上,通过切换翻边刀块的工作状态,以控制冲压件的成形状态。

图3 模具结构图

翻边切换机构安装于上模,通过控制气路进出气的方向驱动气缸水平运动实现冲压翻边工作状态的切换。其中模具自旋转机构主要包括:上模座、压料芯、翻边刀块、上滑块、下滑块、气缸、气缸固定扣、套有弹簧的螺栓、螺栓、导套、导柱、垫块、行程限位块、气缸接头1及2。

安装方式

此自旋转机构安装方式如图4所示,通过螺钉将气缸连接板与气缸及上滑块连接固定,将气缸通过气缸固定扣与上模座固定。下滑块与翻边刀块通过销钉先定位,并通过螺钉固定,之后通过螺栓将翻边刀块和下滑块固定在上模座,其中套有弹簧的工作螺栓,一方面起固定翻边刀块与上模座的作用,另一方面防止上模座与刀块的刚性接触,起到缓冲的作用。通过导柱与导套的配合来保证翻边刀块与上模座之间的位置关系。将上滑块与垫块及行程限位块通过螺钉固定,行程限位块用来控制上滑块的行程及方向。最后将气缸线接在气缸接头1及2上,以控制气缸的行程,通过切换气缸的左右伸缩控制滑块运动实现翻边刀块上下运动完成冲压件翻边切换。

图4 翻边自旋转机构装配图

上述翻边自旋转机构中,上滑块的行程由气缸接头1和2进出气控制来实现,无需停线手工调节工作状态,可在上模座上安装气路阀门切换机构,有效实现了自动化生产,可大幅提高生产效率及操作方便性。

切换翻边工作流程

生产带翻边冲压件时,气缸接头1进气、2出气,气缸连接板推动机构向左,带动上滑块移动至最左端,如图5所示,上滑块和下滑块在冲压方向上型面位置错开,翻边刀块行程增加,翻边刀块随模具下行,翻边刀块能够到达翻边工作需要的行程,从而实现翻边工艺。

图5 翻边自旋转机构处于翻边状态

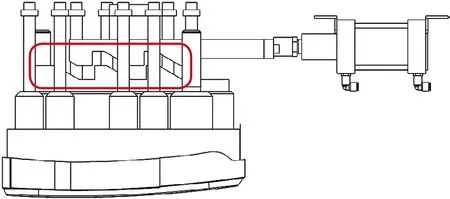

生产无翻边冲压件时,气缸接头1出气、2进气,气缸连接板被推至最右侧位置,带动上滑块移动至最右侧,如图6所示,上滑块和下滑块冲压方向上型面位置一致,即处于啮合状态,翻边刀块有效行程缩短,模具下行,翻边刀块无法达到翻边工作行程,在整个过程中,翻边刀块为非工作状态,模具闭合时此翻边刀块不会与制件接触,可避免零件变形,此时生产的冲压件为无翻边状态。

图6 翻边自旋转机构处于不翻边状态

此自旋转机构中上下滑块设计成为啮合形状,能够有效保证气缸行程不准确时,模具工装不会受到较大的损害。此外,相比较现有技术方案二模具所需装配的部件数量减少很多,便于模具整体的维护保养并通过上模设计的目视孔,能够清楚的观察自旋转机构的运动状态,防止安全事故的发生。

结束语

该翻边模具目前已投入到生产中,生产切换便捷,结构稳定可靠,冲压件翻边质量能够保证,能够有效实现有盲窗型和无盲窗型侧围外板共模生产,降低工装成本投入,减少换模时间,提高生产效率;同时实现了翻边结构快速装配与维修,减少模具装配复杂程度,增加模具稳定性及生产调试安全性。