基于生产中易发问题的多工位模具设计优化

文/杜亮,高宇震,张应生,秦亚浩·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

多工位模具以自动化程度高、生产效率大大高于普通冲压模具而受到各大汽车生产厂家的青睐,得以在汽车冲压件生产中大量应用。但由于多工位模具的生产频次高、结构更紧凑,造成在生产过程中经常发生制件托起、抓取困难,模具使用、操作不便等问题。这些问题如果能够在模具设计时提前进行规避,将给后期的调试生产工作带来很大的便利。

多工位模具设计的主要参数

由于多工位模具的普及使用,设计者已对模具有了一定的了解,这里不再赘述多工位模具的工作原理,只对本文涉及到的几个主要参数进行介绍。

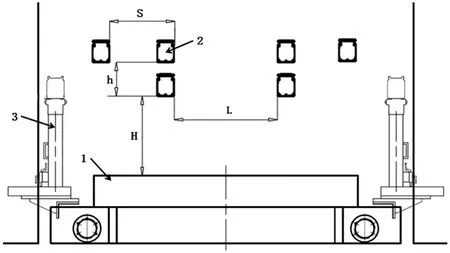

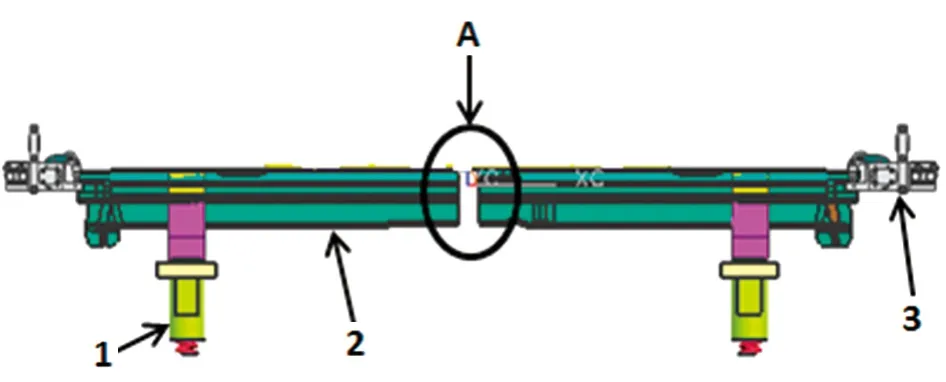

横梁间距

横梁的作用是将工件由一个工位传递至下一工位。多工位机床两条横梁的间距通常是在一定数值范围内无级可调的(图1中的L)。生产时如横梁间距过小,横梁与模具发生干涉的风险会增高。如横梁间距过大,横梁上安装的抓手会过长,导致制件颤动,影响抓件稳定性及效率。因此模具使用厂家一般会设置一个横梁间距的最大值、最小值,模具设计时需结合此数值确定模具尺寸。

送料高度

送料高度即为机床工作台的上表面至工件最高点的距离。由于多工位机床使用同一横梁送件,因此要求各工位模具的送料高度一致。设计时需注意,如下模带有托件装置,送料高度需包括托件装置。同时,为便于模具装卸,通常多套模具会设置在同一垫板上,设计模具时需保证下模厚度+垫板厚度满足送料高度一致的要求。

图1 多工位机床

闭合高度

闭合高度是指模具合模到底后的高度。多工位机床是多套模具在同一工作台上安装生产,因此需要模具的闭合高度保持一致。由于模具调试完成后闭合高度往往与设计数值存在差异,通常做法为在上模设置5mm的调整量,调试完成后将模具同时加工为等高度。

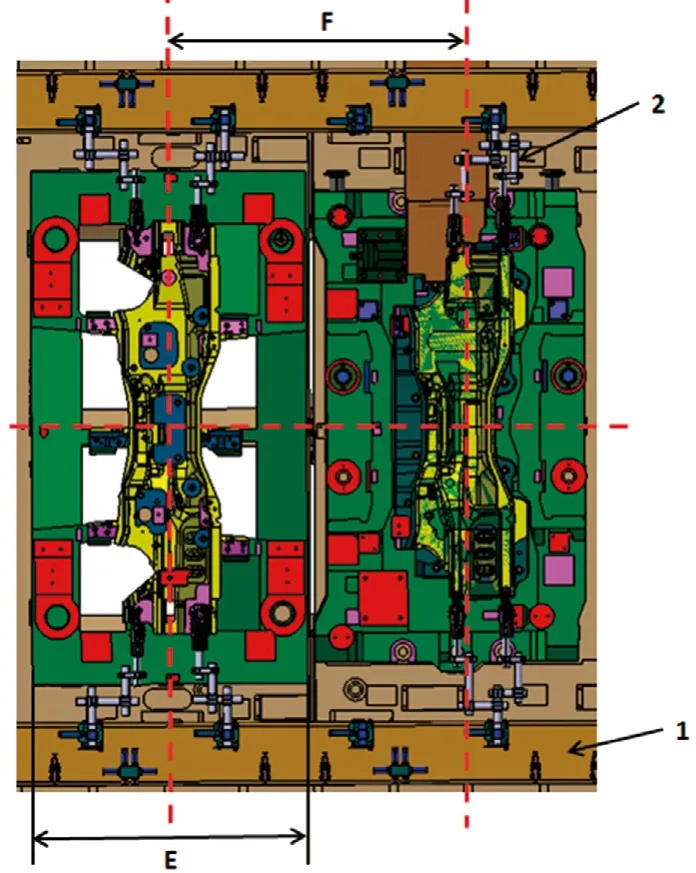

传送行程

传送行程是指制件从前序送到后工序横梁行走的距离(图2中F的长度),即相邻两工位的中心间距,也叫步距。多工位机床根据行程的不同通常分为5、6、7工位,工位的确定要综合考虑生产效率及线体节拍的一致性。传送行程约束了模具的最大宽度尺寸。

图2 多工位模具

结合实例优化设计

结合在多工位模具生产中易发的典型问题(多数为对多工位模具的特性考虑不周),有助于了解多工位模具的特性,对模具的结构设计会有很好的帮助。

问题一

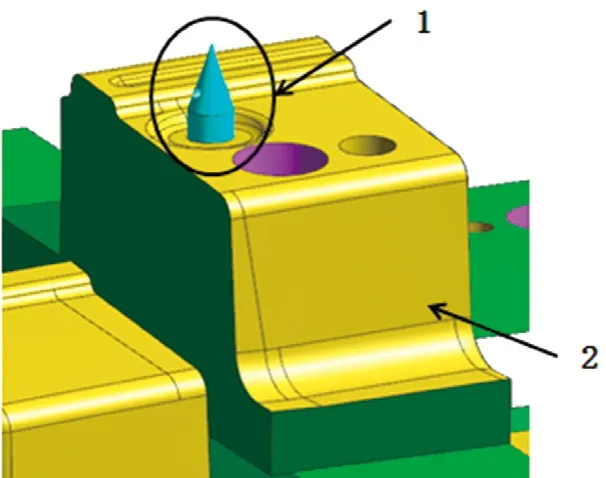

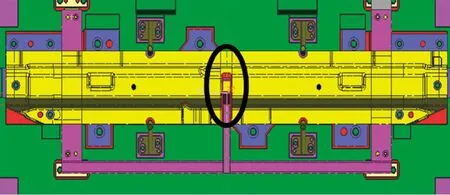

图3 多工位拉深模

多工位拉深模具(图3)的托起装置使用气缸为力源,模具设计时将两个气缸设计为串联形式,实际生产中托起装置不同步,抓手无法抓取制件。

原因分析:普通冲压模具如果使用气路系统,多采用由一个进气阀门控制的串联气路系统,而串联气路由于气缸距离进气阀门的远近不同,会造成顶起不同步的问题发生,这个问题对普通冲压模具无影响,但多工位模具多使用夹钳或托铲取送件,且生产效率远高于普通冲压模具,因此制件顶起不同步会造成抓手抓件困难,影响生产效率。

解决方法:将两个气缸改为并联方式,每个气缸由单独气路控制,通过调整进气量使两个气缸保证顶起的同步。

总结:图纸设计及标准件备料时,保证气路中每个气缸的进气量是单独可调的,可以在气路系统中使用带调节阀的分气块组件以达到单独调整的目的。

问题二

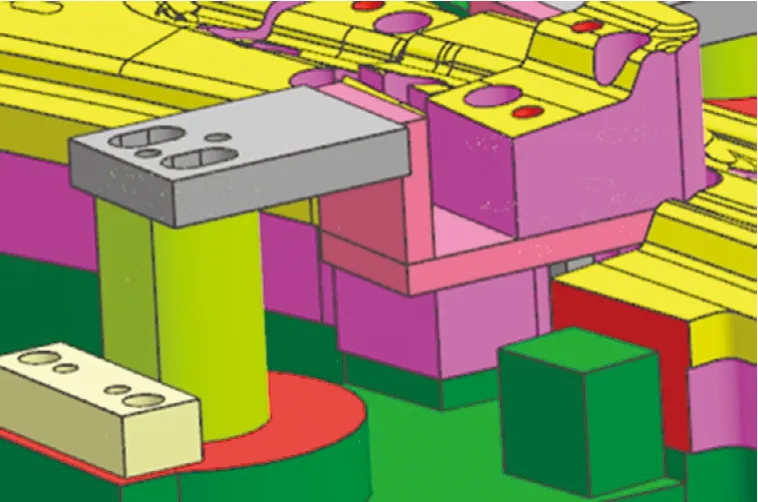

某梁类件(图4),靠型面定位,生产中制件窜动,造成冲孔精度超差。

图4 梁类件

原因分析:从数模上分析,制件棱线清晰,产品特征明显,长度方向可以符型定位。但实际生产中制件是由抓手放置在托起块上,托起块型面造型较少,不足以对制件进行准确定位。当托起块落下制件覆盖在凸模上时,左右方向窜动约2mm,影响冲孔精度。

解决方法:在托起块位置增加一处定位销(图5),防止制件在左右方向上窜动,确保冲孔精度。

图5 安装有定位销的托起块

总结:多工位梁类件设计时,制件最先与托料块接触,需考虑此时的定位情况,不能仅依据制件整体形状确定定位形式。

问题三

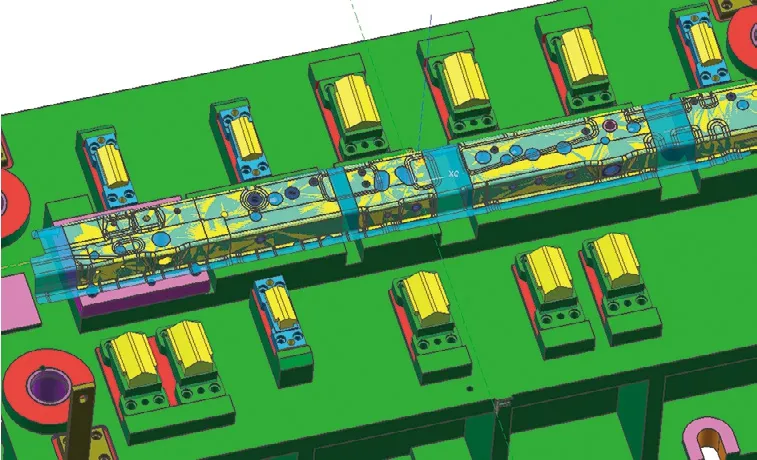

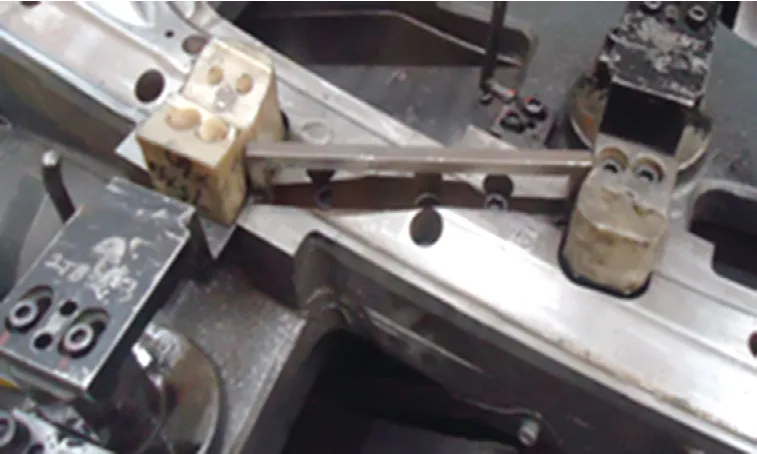

举升器单侧托起时,生产过程中颤抖严重,影响抓手取件(图6)。

图6 单侧托起形式的举升器组件

原因分析:举升器设计为单侧托起形式,由于符型块自身重量及上模压料销的压力,传递至符型块处产生较大的力矩,从而导致符型块发生轻微弹性变形。压料销脱离符型块后,符型块恢复原状后发生颤动,当压件频率较快时,符型块颤动程度加大,影响制件的抓取。

解决方法:将相邻的举升器根部相连(图7),增加托料装置的稳定性,减小托料架的变形,消除符型块颤动现象。

图7 单侧举升器连接加固

总结:单侧托起形式的举升器由于受力不平衡,易发生卡滞、颤动等问题,在多工位模具设计中应尽量避免使用此类结构。

问题四

制件托起后中间塌陷,影响自动化生产(图8)。

原因分析:托料装置位置设计不合理。虽然考虑了托料装置位置与整个制件的平衡关系但没有考虑制件中间部位连接较少,强度不足的问题。

图8 中间分切的制件

解决方法:将两侧的托料装置连接起来,在中间位置增加一处符型块,保证举升的同步性(图9)。

图9 合理布置托起块位置

总结:做结构设计时,要结合本工序的工作内容,设计托起块的位置,同时工艺设计布置工序内容时,也应考虑多工位制件传送方式的特殊性。

问题五

一模两件模具(图10),制件分切后由于单个制件仅靠一端的抓手取件,导致制件无法顺利抓取。

图10 制件中间分切工序

原因分析:制件在本工序分切后一分为二,制件传递依然靠一端的抓手抓取,由于制件本身自重较大,制件重心与抓手距离较远,抓手的加持力无法满足,当生产效率较快时,发生取件困难的问题。

解决方法:加大下模抓手让位和横梁夹紧行程,达到减小抓手夹紧力作用点与制件重心间距的目的,同时在抓手上增设夹持点,加大抓手的夹持力(图11)。

图11 增加抓手夹持力

总结:此问题与上一问题原理类似,当制件长度较长时,工艺设计者应考虑是否能够避免分切工步,如不能避免,应与结构设计者沟通,提前做好隐患识别,避免后期影响模具生产。

结束语

多工位模具的优势相对明显,但也有许多普通冲压模具上不具备的特殊问题,这些问题往往在模具试生产初期暴露出来,影响模具生产节拍的提升。只有将这些问题在模具设计时期进行有效的规避,才能减少模具试生产时期的工作量,保证生产效率,发挥多工位模具生产效率高的优势。