一种高压气路接触件密封结构改进设计

,

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

高压气路接触件是传输高压气体的一种连接管路。随着连接器功能的多样化,气电混装型连接器应用日益普遍,需要气路接触件传输高压气体,用于弹仓体内发热器件的冷却及保护、以及完成气动动作等。

高压气路接触件分为插针和插孔,插合界面一般采用自紧密封方式进行密封,具有气压越大密封性能越好的特点,但在实际使用过程中发现其存在缺陷,不能满足多次插拔后正常供气的要求,且不可维修;从而导致连接器的不能使用,影响整个电缆网的正常使用。气电混装脱落连接器为国内首次,且高压气路,更是研究的空白,主要存在如下两方面的技术难点:

a)脱落连接器[1]自身预紧力小,气路接触件的密封困难,只能依靠密封圈,而反复的插合使用,又是多点对接,定位精度的影响,使得气路组件对准精度不高,密封圈受损的几率较大。因此,技术难度是气路接触件密封结构设计;

b)高压气路设计,一般的气电混装连接器中的气路为1MPa左右,而40MPa的制冷高压气体,使得气路的密封和密封材料的选择面临较大困难。

因此,设计一种满足密封性能要求,多次插拔仍能正常供气且能维修方便的高压气路接触件尤为迫切。

2 原气路接触件失效分析

2.1 自紧密封气路接触件工作原理

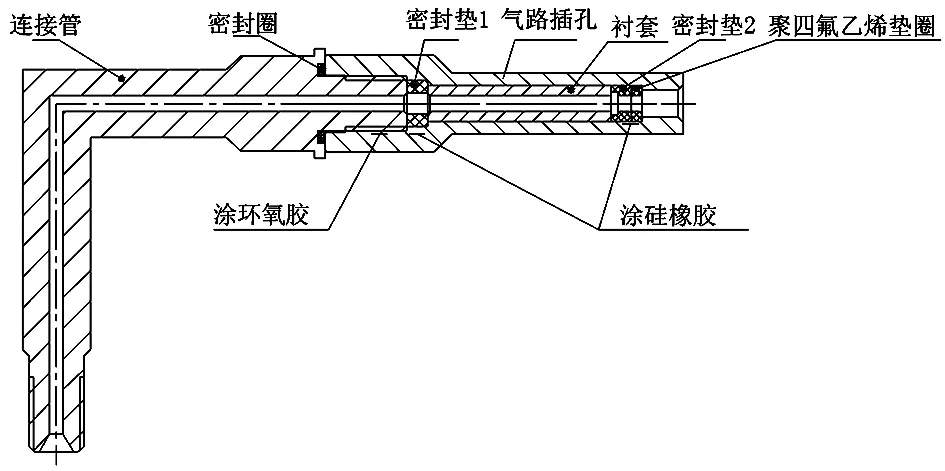

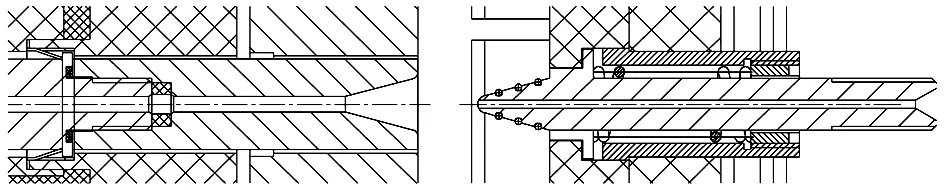

自紧密封气路插孔结构如图1所示,气路插孔与气路插针插合示意图如图2所示。

图1 气路插孔合件的结构示意图

图1中密封垫2和聚四氟乙烯垫圈装入气路插孔前,先在零件圆周涂硅橡胶,然后将其装入气路插孔内孔中进行粘接固定。后续再依次将衬套和密封垫1装入气路插孔中,最后将带密封圈的连接管依靠螺纹旋合在气路插孔尾部,旋合前在螺纹处涂环氧胶,旋合后进行固化处理,完成气路插孔的组装。

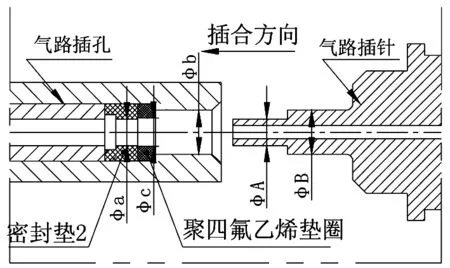

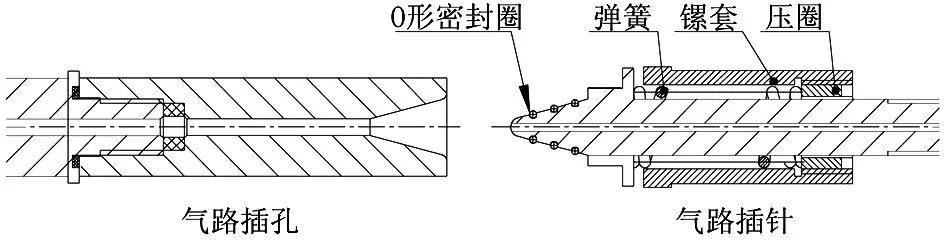

图2 气路插孔与插针插合示意图

图2中气路插针与插孔插合过程中,气路插针外径ΦA部分与密封垫2的内孔Φa和聚四氟乙烯垫圈内孔Φc配合,气路插针的外径尺寸ΦB与气路插孔内孔尺寸Φb配合。

为了达到更好的密封效果密封垫2材料选为硅橡胶,其内孔Φa与气路插针外径ΦA为过盈配合。气路插针外径ΦA部分与聚四氟乙烯垫圈内孔Φc为小间隙配合(0.02~0.05)。气路插针的外径尺寸ΦB与气路插孔内孔尺寸Φb也采用精密配合,间隙为0.025max。当内部管道通高压气体时,利用密封垫2的台阶式结构,气体压缩密封垫2使其同时挤压气路插针外径和气路插孔内壁,以此来实现插合端面的自紧密封功能,且气压越高密封效果越好,如图3所示。

图3 气路密封原理图

2.2 失效原因分析

2.2.1 密封垫松动、变形

在图3中由于气路插针外径ΦA部分与聚四氟乙烯垫圈内孔Φc为小间隙配合,如果聚四氟乙烯垫圈内孔Φc存在轻微超差,则在插合过程中,气路插针的端面就会顶在聚四氟乙烯垫圈的端面上,使其受轴向力F1(如图3所示),在分离时由于气路插针与聚四氟乙烯内孔之间存在摩擦,会使其受轴向力F2作用。虽然一方面聚四氟乙烯垫圈与气路插孔内壁之间采用胶粘剂固定,另一方面聚四氟乙烯材料有一定的润滑作用,但在多次的插拔时聚四氟乙烯垫圈受反复轴向力作用,就有可能造成胶粘剂固定性失效使其产生松动。

如果聚四氟乙烯垫圈松动,则一方面插拔时聚四氟乙烯垫圈就会压缩密封垫2使其产生反复的轴向压缩和变形,另一方面由于密封垫2内孔Φa与气路插针外径ΦA为过盈配合,在插拔时也会由于摩擦力而产生轴向的压缩和变形。综合上述原因导致密封垫2与气路插孔内壁之间的胶粘剂固定性失效,造成其在产品内部松动,存在内缩、单边甚至从气路插孔中掉落,影响气路接触件插合后的密封性。

2.2.2 密封垫橡胶材料的低温影响

连接器实际使用过程中,气路接触件内通入40MPa的高压压缩氩气,气温低,最低温度可达到-70℃。图2中的密封垫材料为硅橡胶材料,一般的高温硫化硅橡胶,其脆性温度为-60℃,可在-50℃~200℃温度区间长期使用。但随着温度的降低,硅橡胶的模量、拉伸强度和压缩永久变形增大,拉伸伸长率和回弹性降低。由于橡胶分子热运动减弱,分子链段及分子链被冻结,就逐渐失去弹性,逐渐向玻璃化转变过程和结晶过程进行。气路接触件在使用过程中,前期插拔几次,试验气路密封性好,但随着插拔次数的增加,在40MPa的压力环境下,气路接触件插合界面密封性变差,并伴随这多余物掉出,高压低温的压缩气体对橡胶材料的玻璃化转变和结晶过程是产生这一现象的重要原因。

3 气路接触件改进方案

气路接触件提出改进要求如下:

a)插头和插座对插后,气路接触件能够保证40MPa制冷气体下的正常工作,不漏气。

b)气路的气密性指标要求:漏泄率不大于1.4Pa.m3/s;

c)气路接触件的使用寿命不少于50次。

d)气路接触件的改进原则为,在原插头和插座的基础上更换气路接触件;

e)改进后的气路接触件具有可维修性,尤其是密封圈的可维修性、可更换性。

3.1 密封材料选择

根据连接器实际使用的状态,气路接触件在测试过程中需要多次插拔,另外40MPa的高压压缩氩气极低的温度,需要选用的橡胶材料具有两项重要指标:

a)橡胶材料具有很好的耐磨性;

b)橡胶材料具有在低温下(-70℃)工作的性能。

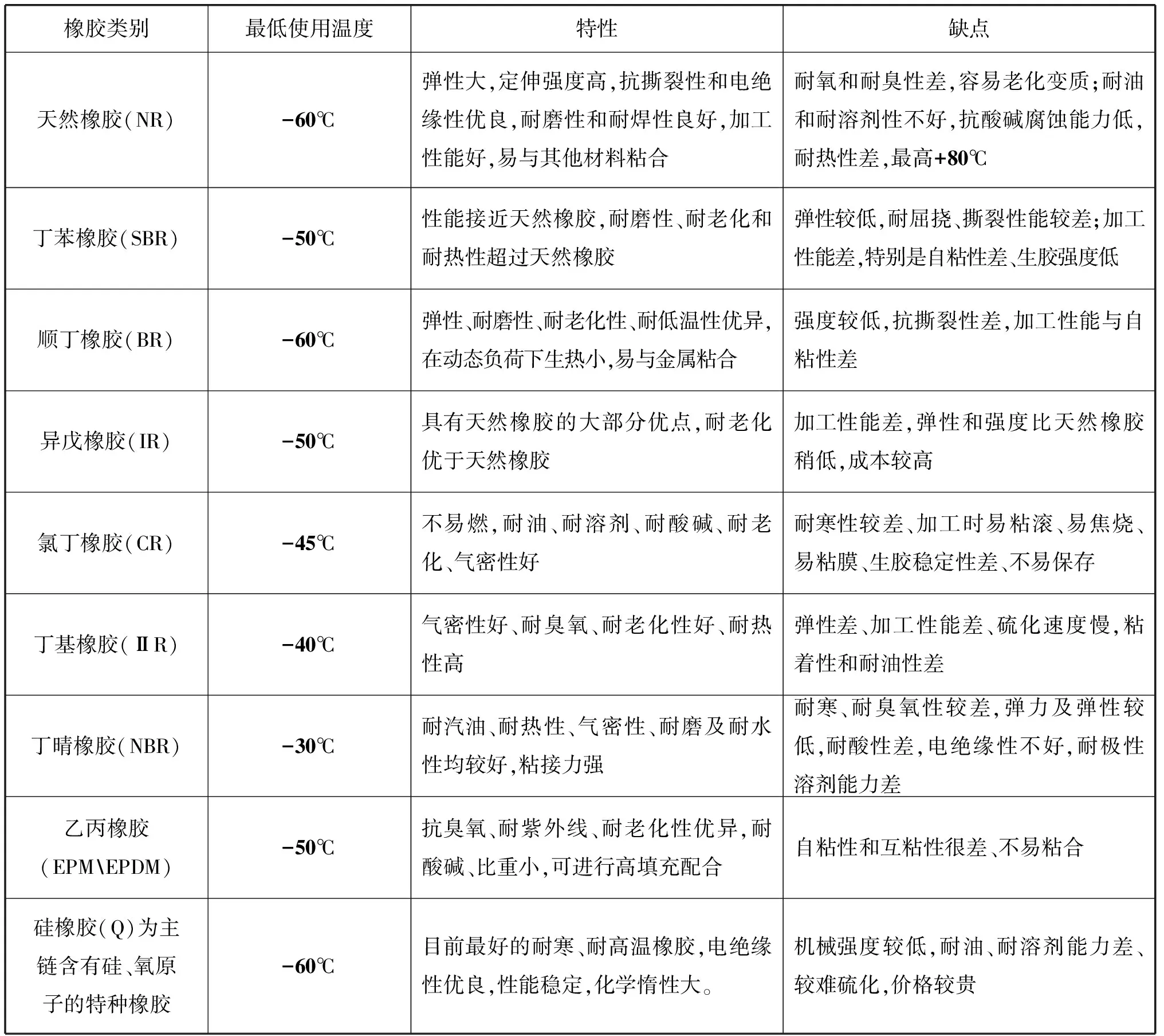

查阅相关资料,常规橡胶的使用温度范围和低温特性如表1:

表1 常规橡胶的最低使用温度表

从上面查阅的资料可知,常规橡胶基本上没有能满足低温(-70℃)的使用环境,且当温度降低到-15℃~-50℃时,橡胶特性首先从“橡胶型”变成“皮革型”;而在更低的温度下丧失所有柔顺性,并变脆。因此,橡胶材料还需继续进行调研和跟专业厂家联系。

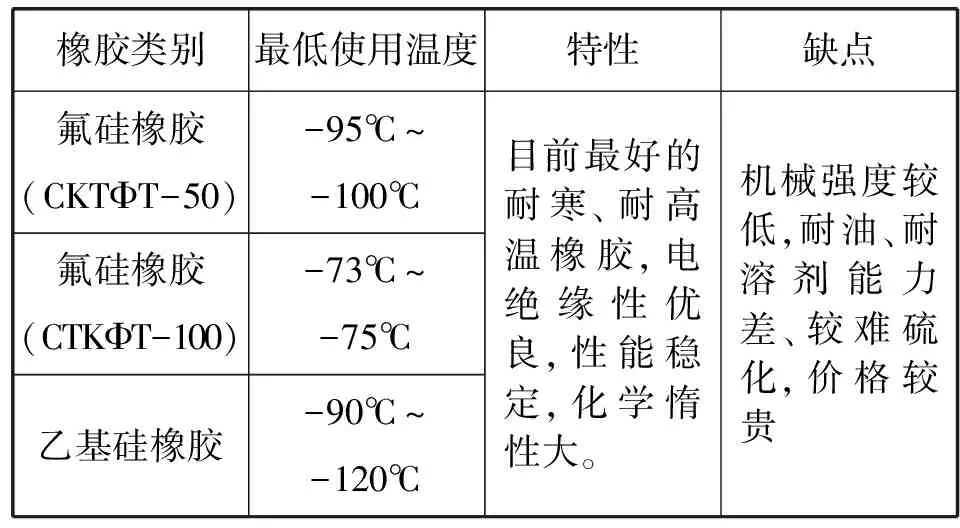

对橡胶材料进行调研,并与专业厂家联系,寻找既具有有很好的耐磨性;同时能在低温下(-70℃)工作的的橡胶材料,降低密封元件[2]由于磨损或者低温脆化而更换的频率。目前低温条件下的特制橡胶如表2所示。

图4 橡胶低温特性

橡胶类别最低使用温度特性缺点氟硅橡胶(CKTΦT-50)-95℃~-100℃氟硅橡胶(CTKΦT-100)-73℃~-75℃乙基硅橡胶-90℃~-120℃目前最好的耐寒、耐高温橡胶,电绝缘性优良,性能稳定,化学惰性大。机械强度较低,耐油、耐溶剂能力差、较难硫化,价格较贵

综合低温和耐磨使用需求,密封元件材料选用氟橡胶,该种橡胶具有耐摩擦、韧性较好的特点,具体指标如下表:

表3 氟橡胶性能指标参数

3.2 结构方案

针对气路接触件在使用过程中存在的缺陷及分析,提出对气路接触件的下述三种结构改进方案。

3.2.1 方案I

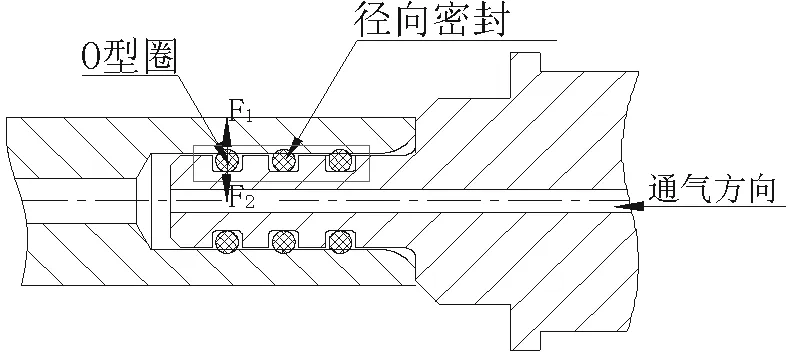

将气路接触件对接端直径增大,在气路插针对接端上设计多层O形密封圈,实现插合后径向密封;尾端增加弹簧,弹簧预紧力保证气路插针和气路插孔贴合,实现轴向密封。具体结构如图5、图6所示。

图5 方案Ⅰ结构

图6 气路结构示意图

此方案中当位于气路插针上的O形密封圈损坏或失效时,可立即进行更换;同时气路插针若出现变形也可进行更换(拆下尾端的压圈)。但此方案需对原产品中绝缘安装板和外壳进行更改;镙套需高出灌胶面,以保证气路插针可运动。

3.2.2 方案Ⅱ

在插针对接端的外圆设计三层O形圈,当插针与插孔插合后,插孔内孔挤压O形圈变形,填充在插针外圆和插孔内孔间隙间,同时O形圈由于受挤压力会对插针和插孔产生反向作用力;当气体想要从插针与插孔插合的间隙里通过,受到O形圈阻挡作用,从而实现密封作用;由于设计了三层O形圈,相当于设置了三层密封,当对接端最前端的O形圈失去作用,后面的仍能起到密封作用,具体结构见图7。

图7 方案Ⅱ气路接触件结构

3.2.3 方案Ⅲ

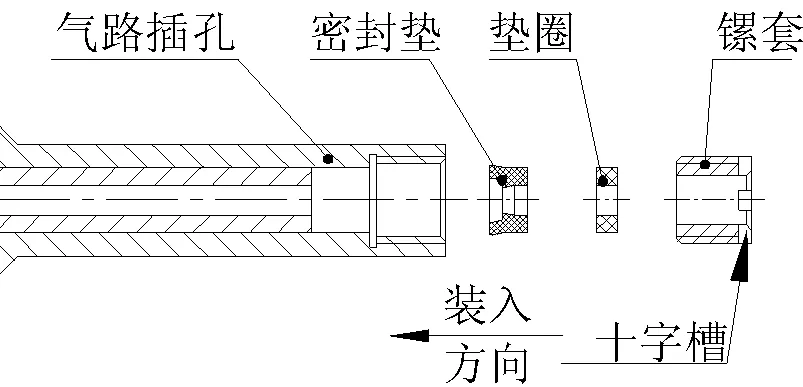

连接器结构和气路接触件自紧密封原理不改变,将气路插孔改为可拆卸式,即在气路插孔头部增加螺套(螺套上设计十字槽),便于密封垫损坏时进行更换,具体结构示意图如图8所示。同时气路插孔中的密封垫形状进行更改为密封环境常用的Y形,具体结构示意图如图9所示,改进后气路接触件密封示意图如图10所示。这种Y型的密封垫比原气路接触件目前采用的凹型密封垫密封效果更好。

图8 方案Ⅲ气路接触件结构

图9 更改后密封垫示意图

图10 气路接触件插合后密封示意图

当气路插孔内密封垫在对插过程中损坏时,可拆卸气路插孔前端的镙套,对损坏的密封垫进行更换,按图4的组装顺序组装。

通过三种气路接触件方案对比,方案Ⅱ和方案Ⅲ从方案的分析均可满足用户的要求,方案Ⅰ由于需要更改连接器固定气路接触件的孔径,不予采纳,因此,从方案Ⅱ和方案Ⅲ着手进行气路接触件改进。

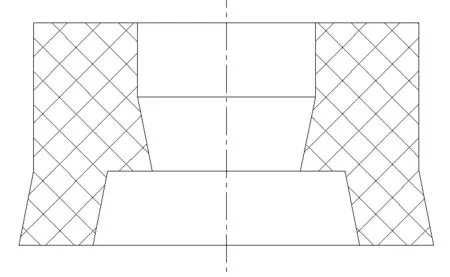

表4 方案对比表

3.3 强度核算

方案Ⅱ气路接触件与原气路接触件结构发生变化,需对其强度进行验算。

按照气路接触件设计的工作气压pw=40MPa。

根据下面公式校核气路接触件的强度:

式中:δ——管路的计算厚度,mm;

Di——管路的内径,mm;

Φ——管路的焊接接头系数,本方案不存在焊接接头,故Φ=1;

[σ]t——管路材料在设计温度下的许用应力, MPa;

pC——管路的计算压力,MPa;

由图7所示的尺寸可以得出:

管路的内径Di=Φ0.6mm时,δ=(2.5-1.5)/2=0.5mm;

管路的内径Di=Φ1.2mm时,δ=(4.5-1.2)/2=1.65mm;

管路的内径Di=Φ2.6mm时,δ=(4.5-2.6)/2=0.95mm;

计算对应的最大允许工作压力为:

通过气路接触件强度校核,能满足40MPa的要求。

4 试验验证

4.1 试验样品和试验设备

4.1.1 试验样品

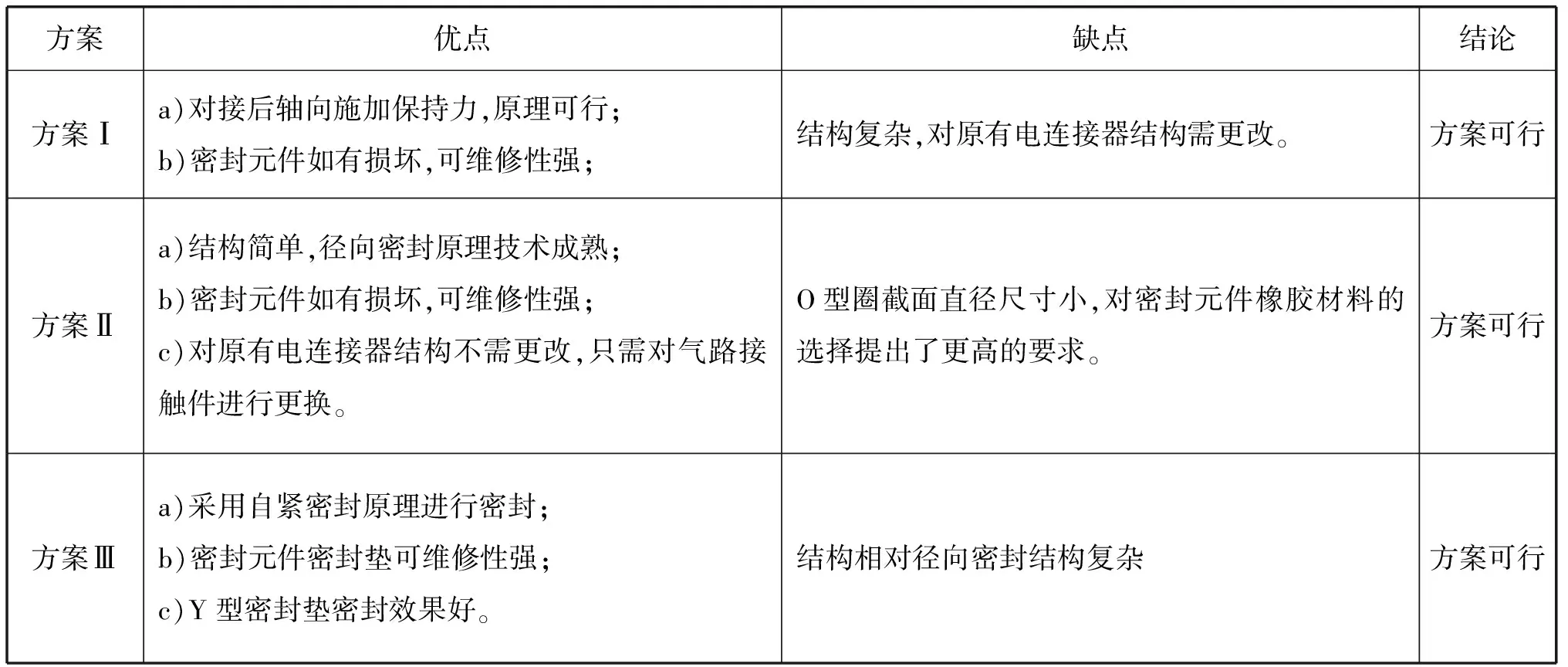

按改进方案组装的气路接触件,如图11、图12所示。气路接触件分别装入插头和插座样品中,试验样品如图13、图14所示。

图11 气路接触件实物照片(方案Ⅱ)

图12 气路接触件实物照片(方案Ⅲ)

图13 试验样品(装入方案Ⅱ气路接触件)

图14 试验样品(装入方案Ⅲ气路接触件)

4.1.2 试验设备

设备型号:气体检漏试验台 P3011-M-40

4.2 密封性和耐压强度试验

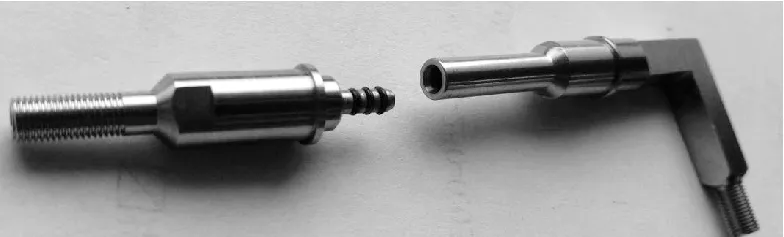

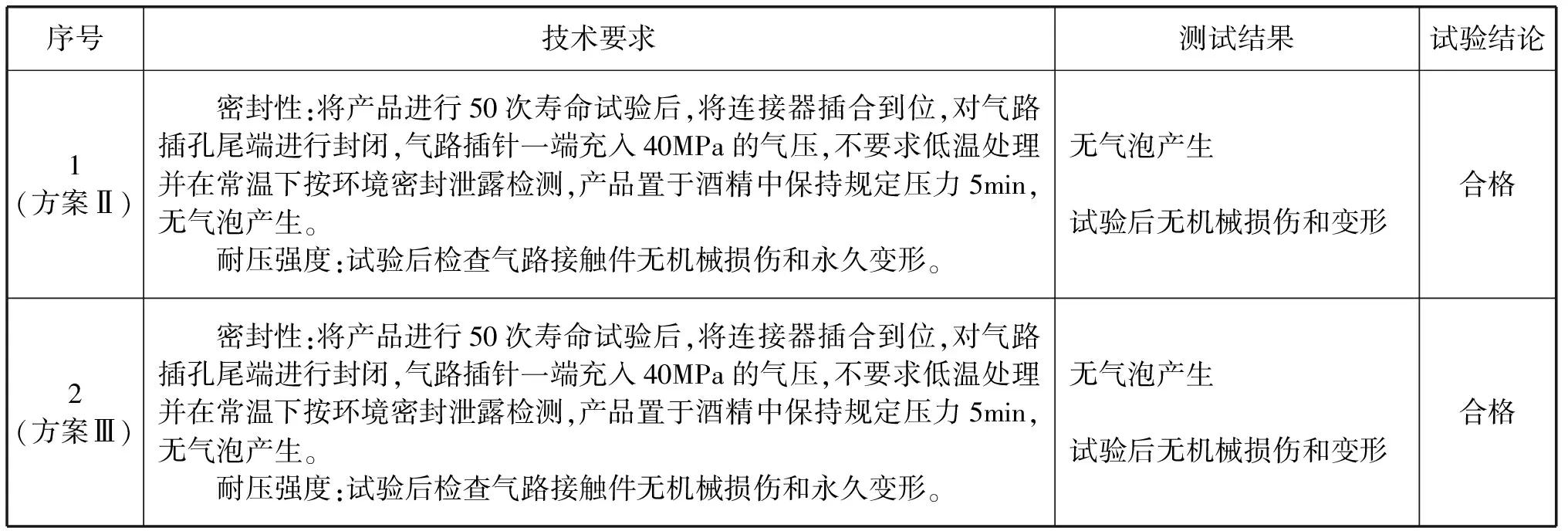

随机抽取2对气路接触件装入连接器进行密封性和耐压强度检测,试验结果见表5。

表5 气路接触件试验情况

注:密封性试验检测采用气泡法[3],气泡法可检测到的最小泄漏率1×10-4~1×10-5Pa.cm3/s,即气泡法可检测到的最小泄漏率1×10-10~1×10-11Pa. m3/s;故采用的气泡法完全满足“泄漏率不大于1.4Pa.m3/s”的要求。

试验照片如图15~图16所示。

图15 方案Ⅱ气路接触件试验照片图16 方案Ⅲ气路接触件试验照片

4.3 寿命试验后密封性和耐压强度试验

插头与插座样品进行50次插拔后,进行密封性和耐压强度检测,试验结果见表6。

表6 气路接触件试验情况

试验照片如图17所示。

图17 寿命后气路插针状态(方案Ⅱ气路接触件)

4.4 试验结论

针对两种改进方案气路接触件性能指标均能满足要求,结合装配便利性和可维修性进行对比分析如表7所示。

综上所述,改进方案Ⅱ气路接触件(径向密封)装配简单,维修方便,采用方案Ⅱ气路接触件。

表7 气路接触件试验情况

5 结束语

通过对某型号脱落电连接器所用高压气路接触件密封结构改进设计,采用的径向密封结构,经试验验证和实际使用完全满足用户使用要求,且可维修性强,为后续连接器混装高压气路接触件的密封结构设计提供了一种新型结构以供参考。