超级BOM在系列化电连接器中的应用

,,,

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

物料清单(Bill of Material, BOM)作为企业进行设计、加工、管理的核心,有着重要的作用[1]。电连接器产品有着系列化、多品种、小批量及客户化定制快速响应等特点,每个产品系列有大量的变型产品,理论BOM数据庞大,采用传统单一的BOM管理方式,工程变更的工作量和风险随选项数量呈几何级数增长,造成产品BOM数据管理和维护存在很大难度。针对电连接器BOM管理的难点,结合企业的数字化实践经验,开展了超级BOM管理方式的研究。超级BOM是在传统物料清单的基础上,利用一个统一的BOM结构树表达产品的所有变型,并使用制约条件、互斥条件、关联条件、选项条件等对BOM结构树进行配置管理,从而实现根据用户需求和功能条件等选配出具体的产品型号的BOM管理方法[2]。在设计超级EBOM的基础上,工艺部门也采用超级装配工艺BOM的设计方法,继承超级EBOM中的选项配置及变量条件,快速搭建协同的结构化工艺,并通过TC、ERP及MES系统集成,TC系统接收订单信息后,超级EBOM自动选配出对应的订单BOM,并同步触发超级装配工艺BOM生成具体订单的装配工艺,传递到MES系统,指导制造部门进行生产。

2 超级EBOM搭建

2.1 产品模块化设计

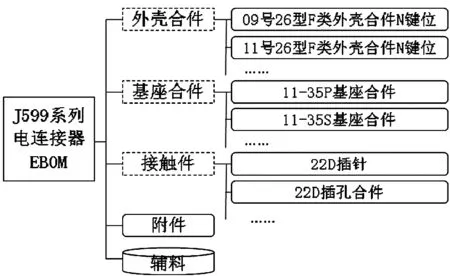

模块化设计是超级BOM应用的前提。设计主管在产品规划初期,需要根据产品的结构特点、生产加工过程等科学合理地规划产品的系列、型谱和变量框架,进行模块化设计,以得到清晰、简洁的产品结构。本文以GJB599系列电连接器的BOM管理为研究对象,其产品结构如图1所示,主要由外壳合件、基座合件和接触件三大模块组成,各模块需保证接口一致,更改模块可以衍生出新的产品规格。

图1 产品结构图(左-插座,右-插头)

2.2 EBOM结构搭建

根据GJB599系列电连接器产品模块化设计特点,在TC系统中按图2结构所示搭建产品BOM结构树。产品BOM结构树由外壳合件、基座合件、接触件、附件及辅料等组成,每个模块先建立一个虚拟组件,如外壳合件,其下面包含09号26型F类外壳合件N键位等具体的外壳合件,使用过程中,通过变量选配出具体的合件后,系统会自动将虚拟合件去除。依次创建基座合件、接触件等模块,形成最终的EBOM结构树。通过超级EBOM结构树的管理方式,可以将GJB599系列电连接器的产品BOM数据量由选项的乘积(约20万种)减少为选项之和(约2000种),极大程度地减少了BOM的数据量。

图2 GJB599系列电连接器BOM结构树

2.3 变量配置

当BOM本体结构中的零部件的某个属性具有多个选项时,可以将该属性视为变量,按照该变量取值不同来确定具体的BOM本体结构,称为变量配置。通过变量配置赋予超级EBOM结构树的选配规则,从而可以根据客户需求进行具体产品的选配,得到具体的产品物料清单,超级EBOM的选配规则可以包含所有的变型产品。变量配置的内容包括创建选项、定义变量条件、定义选项约束等[3]。

2.3.1 创建选项

选项是描述产品基本特征的单元,通过选项的组合可以完整定义一个具体的产品,GJB599电连接器的选项、选项值构成如表1所示。选项包括壳体型别、表面处理、壳体号、孔位排列、接触件类别、键位和标识8类。各选项均有可选择的值,如壳体型别选项对应的值有“20-墙式方形法兰盘插座”、“24-螺母固定安装插座”、“26-直式插头”等。

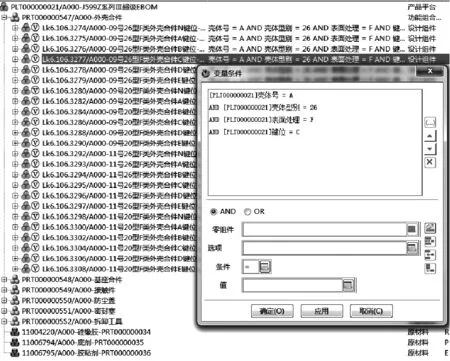

2.3.2 定义变量条件

不同的选项值组合起来唯一确定具体的零组件,选项值的组合就是变量条件,选项值的组合有“and”和“or”条件,如图3所示。例如,09号26型F类外壳合件C键位的变量条件为“壳体号=A and 壳体型别=26-直式插头 and 表面处理=F-化学镀镍and 键位=C”,该变量条件完整的描述了外壳合件的壳体号大小、壳体型别、表面处理方式及键位等属性信息,输入选项值的组合就可以选配出该外壳合件。

表1 GJB599电连接器产品选项及选项值

注:“值”所在列中有“……”符号,表示还有其他种类。

图3 定义变量条件

2.3.3 定义选项约束

选项值之间的约束关系,通过“选项约束”来定义,即定义“主要特征”和“小特征”之间的关联关系。在用户选择值时,如果首先选中“主要特征”,那么从属的“小特征”将会自动显示出。同时,可以定义那些选项值不能被选择,如壳体号选择09时,则孔位排列不能选08或05。

3 超级装配工艺BOM搭建

3.1 结构化装配工艺搭建

结构化装配工艺主要根据产品的装配顺序来搭建, GJB599系列电连接器的结构化装配工艺流程包括外壳合件印标记、擦洗基座合件、外壳合件涂底剂、组装基座合件、灌封等工序。完成工艺流程后,需要将超级EBOM中的物料全部投递到结构化工艺中,例如,第一个用到基座合件的工序中应包含超级EBOM中所有的基座合件;各工序中均有一个配方号,通过配方号配置可以让工序与工位或设备关联,工序下还要添加装配过程中需要使用的工装、辅料、工艺参数、质量参数等,并可根据实际要求,给工装、工艺参数、质量参数定义变量条件。结构化装配工艺不是一个具体的产品装配工艺,其包含了超级EBOM所有可选配产品的装配工艺。

3.2 物料投递及变量配置

超级EBOM中的所有物料均需投递到结构化工艺中,且通常只投递一次,在首道出现该物料的工序中进行投递。如图4所示,外壳合件印标记工序需用到外壳合件,则需将超级EBOM中的所有外壳合件投递到该工序下,并自动继承超级EBOM中的变量配置规则并与之关联,当选配出具体的外壳合件时,同步触发超级装配工艺,选配出相同的外壳合件。

对于装配工艺中添加的工装夹具等,可以重复利用超级EBOM中的选项和选项值,定义其变量条件,作为选配依据。

配方号通过配方号配置的规则进行定义,配方号的值指向该工序对应的工位或设备;具体的配方号配置为选项的组合,如“壳体型别|壳体号|键位”,表示通过壳体型别、壳体号和键位三个选项可以唯一确定该工序的工位或设备。

图4 物料投递及变量配置示意图

4 超级BOM应用场景

将TC系统、ERP系统及MES系统进行集成,实现订单数据传递。ERP把产品型号信息传入TC,TC根据产品型号中包含的配置选项和选项值触发超级EBOM生成对应具体规格的订单BOM ,并同步触发超级装配工艺BOM生成订单装配工艺,设计人员根据订单信息确认BOM无误后,通过接口传递给MES系统进行生产。

超级BOM的应用使得各专业分工更加明确,层级结构清晰明了,有效保证BOM维护过程中的准确性。经过细致的专业分工,超级BOM转换成订单BOM后,各专业维护订单BOM时只需在对应的功能分组里维护好模块,多个不同的设计专业可以同时维护一个订单BOM,实现了订单BOM的并行设计。同时,超级BOM的自动选配,直接消除了设计人员根据订单信息手动创建BOM的过程,降低人为因素产生的BOM错误,提高BOM的设计效率,缩短订单的交付周期,提高客户满意度。

5 总结

对于系列化、多品种、小批量及客户化定制程度高的产品,传统单一的BOM管理方式较为困难,可以通过超级BOM的管理方式,提高产品模块化、标准化、通用化水平,减少BOM数据量和BOM维护工作量。同时,通过超级BOM的自动选配功能,一次创建,多次、多点重复利用,最大程度地削减了设计人员根据订单信息手动创建BOM的过程,降低人为因素产生的BOM错误,提高产品的生产合格率,提高企业对市场快速变化的反应能力,从而增加客户满意度,增强企业竞争力。