冷冲压模具调试整改

文/何猛·宁波远景汽车零部件有限公司

汽车外覆盖件是质量要求最严格的汽车冲压件。在日常工作中,模具调试对冲压生产的板件质量起着非常重要的作用,由汽车覆盖件质量问题而产生的经济损失较为严重,本文通过汽车覆盖件的加工及工艺质量检测技术的对比,结合个人的实际工作经验,对冷冲模具一般调试流程和问题点进行探讨,并对提升冲压件精度方法进行论述。

拉深模调试

作业前准备工作

根据模具顶杆图先将模具顶杆正确安装在试模压机工作台上,将装模工艺参数上调至气垫压力顶起时,上模能够与试模压机滑块刚好贴实为宜,然后固定上模,最后将压机开至上死点。

拉深模现有状态确认(压边圈着丹率)

模具在试模压机上开模后,首先将模具压边圈的平衡块全部拆除,按照拆下的位置顺序排放,将蓝丹均匀的涂在凹模拉延筋以外压边处,调整试模压机气垫压力。气垫压力控制在刚好顶起压边圈为宜(一般1.0MPa),试模压机的装模高度调整到凹模与压边圈刚好接触到为宜。

压料面研合

压料面研合以上模压料面为基准,在试模压机上完成一个冲次,观察压料面的蓝丹着丹率,将蓝丹着丹点多的地方,采用角磨机打磨压边圈表面,打磨时需注意带柄砂轮走向路径,交错打磨,不可有弯曲或锯齿状,绝不允许有凹凹凸凸的现象,经过几轮的打磨,蓝丹的着丹率会明显提高,当蓝丹贴合率控制在整个压边圈的85%以上,接着对带件研配板料两面涂蓝丹粉,根据板料着色用砂轮机进行精研,压料面着色率在90%以上。压料筋以内必须着色均匀,压边圈着丹研合图如图1所示。

图1 压边圈着丹研合图

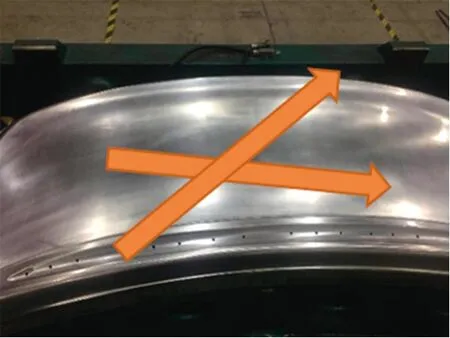

研磨作业往往被简单地认为只需要耐心,是简单的工作,实际上它是能在模具的机能面上左右冲压件品质的非常重要的作业。研磨作业开始,首先要充分理解研磨面的机能,如果对研磨方法、精加工面精度及粗糙度不作考虑就实施的话,反而会给产品带来不好的影响,造成时间的浪费,一定要明确加工目的后再进行操作。研磨不要按一个方向打磨,要交叉打磨,先用粗一点的120#磨石进行粗磨,使用磨石时尽量贴面大点,两手用力抓住。观察打磨过的表面是否已经平顺,手摸起来无明显凹凸状态,然后将模具上的打磨粉尘利用高压气枪吹干净,擦试模具,再用240#砂纸进行精磨,精磨后的压料表面必须光滑平顺,将模具清洗、装配。图2为45°交叉打磨方向。

图2 45°交叉打磨方向

调试作业及注意事项

作为模具调试作业,首先在确保压边圈与凹模型面贴合状态很好的情况下,进行平衡块的微调,步骤如下。⑴将起初拆下的平衡块按照先前拆下的顺序全部安装在压边圈上,安装平衡块的时候一定要注意将平衡块上之前垫的垫片全部拆下,绝不能带垫片进行模具调试作业。⑵开始模具第一轮调试作业,首件调试要将试模压机的装模高度调整到凹模与压边圈刚刚接触到的位置,首次装模高度下降20mm,气垫气压调整到模具工艺卡上规定的气压,模具上放指定板料,进行一次冲压,冲压后能够清晰观察出板件的走料方向及滑移线位置。

滑移线对外覆盖件来说直接影响外板件质量,滑移线是板料开始拉深成形时板料与凸模棱线接触,当板料棱线处开始塑性变形,并开始随进料的不均匀而移动时,就会在棱线一侧产生滑痕。这个滑痕就是滑移线。如:翼子板棱线、机盖外板棱线、侧围棱线、行李厢棱线及车门外板棱线都需要判断分析,通过调整拉延筋,使两侧进料均匀,保证棱线处半径移动距离在一个R之内,可以解决滑移线问题。门外板容易产生滑移线现象如图3所示。

图3 门外板容易产生滑移线现象

使棱线位于凸模的最高点,然后调整制品的旋转角度,使两侧平衡。一般要求棱线的R角大于10~15倍的料厚,这样会使制件拉伸率不足,会影响制件刚度。根据情况每次将压力机的装模高度向下调10~20mm,一直到制件开裂时,分析开裂原因。

根据制件的状态调整气垫压力,待气垫气压无法完成调整起皱开裂时,开始调整模具压边圈上的平衡块的高度,调节平衡块的作用是调节模具压边圈与凹模局部压料力,如:侧围后门洞处拉深深度大形状复杂,开裂(图4)是较常见且难控制的问题,一般分为走料快(速度不均)与进料难两种,进而导致受力不均引起的破裂。此时需利用平衡块调整压料面松紧,并检查板料落料轮廓断裂带状况是否异常,因落片间隙问题造成的毛刺问题引起拉延破裂,经过几轮调试后,生产出表面质量合格的拉延件。

图4 零件外部开裂现象

TR+PL类修边冲孔模调试

修边冲孔模主要是将拉延件多余部分切除。修边模调试需要做以下工作:

⑴根据板件厚度要确定一个凸凹模合理间隙值,应保证上下模(凸模、凹模)相互咬合,深度适中,不能太深或太浅,以冲下合格零件为准。间隙的调整是依靠调节压机连杆长度来实现,凸凹模的间隙一定要均匀且垂直,对于有导向零件的冲模,调整起来比较简单,只要能够保证其导向零件无干涉、运动顺利即可;对于无导向零件的冲模,可以在凹模刃口周围用铜皮或硬纸板进行调整,也可以用透光或塞尺测量方法在压机上调整,直到上、下模的凸、凹模相互对中且间隙均匀后,可用螺丝紧固在压力机上进行试冲。

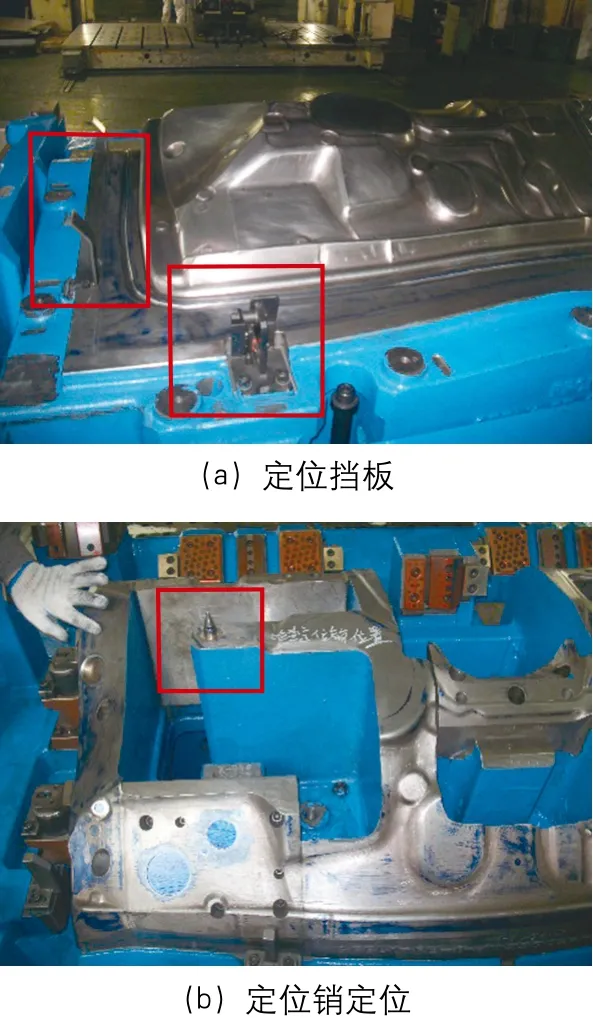

⑵定位装置的调整,修边模与冲孔模的定位件形状,应与前工序形状相吻合。在调整时应充分保证其定位的稳定性。检查定位销、定位块、定位挡板是否定位稳定、合乎定位要求,假如位置不合适或形状不准,在调整时应修正其位置,必要时更换定位元件。图5为定位挡板和定位销定位。

图5 定位挡板和定位销定位

图6 顶/卸料装置

⑶卸料系统的调整,卸料板(图6)又叫顶料器,形状应与冲件贴合、卸(顶)料弹簧及橡胶弹力应足够大、卸料板的行程以高出刀块5mm左右为宜,凹模刃口应无倒锥以便于卸料,废料通道与废料滑板应保持通畅,打料杆、推料杆应顺利推出制件。最后对冲压件进行表面质量和尺寸合格率检查。

REST+FL类整形翻边模调试

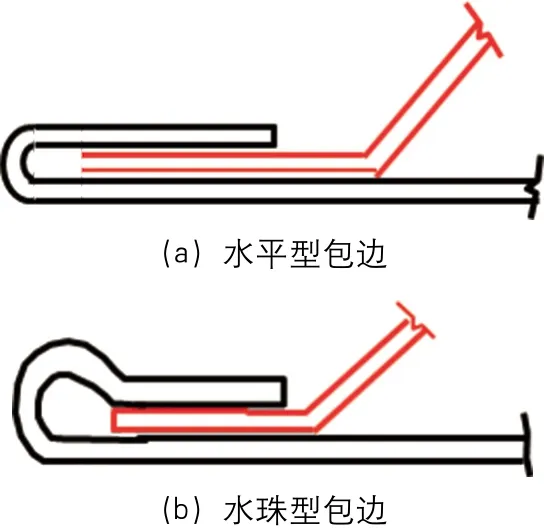

整形翻边模主要目的是对冷冲模冲压件进行形状尺寸精确修整,翻边的主要目的是将切边件进行翻整来符合零件形状。如:机盖外板翻边角度太大,对焊装包边(图7)有影响,在零件翻边整形过程中对模具压料面与凹模的配合尺寸要求非常的高,翻边模进行调试时导向涂蓝丹粉确认,以平衡块为基准,压料板均布铅丝6~20处确认压料板间隙。

图7 水平型包边和水珠型包边

按最大间隙值配平衡块,斜楔导向面着色均匀,拉楔形面压铅丝。导板间隙在0.08mm以内,导柱衬套着色均匀。确保拉楔工作位置到位,首先要粗研压料板、凹模进行打光,研配压料板时要将修边件上下涂上蓝丹,在翻边模上进行一次试压,确认制件符型状态、确认退料状态、精研压料板。定位稳定,斜、拉楔归位自如,退料自如。最后采用角磨机进行修复,将蓝丹多的地方修掉一些,反复几轮试压修复,保证压料面着色率90%以上。

结束语

模具调试作业在模具出厂后,针对冲压零件尺寸精度和零件组装在一起配合程度来进行模具调试,在日常工作中,板料会因为各方面问题产生开裂、起皱等。板料含碳量稍微高一点,翻边间隙太小,模具长期使用使得模具压料面会有很大程度磨损。如果压料面有压痕,凹模圆角半径处开裂,说明进料困难;如果压料面形成波纹,则开始进料容易,以后由于波纹的产生,材料流动困难,从而产生起皱开裂,也就是说在拉深过程中,材料流动的难易,都会引起拉伸件的起皱和开裂。不同的情况要用不同方法去解决,进料困难一般是由于压料面的进料阻力太大引起的。

如果压料面和凹模圆角表面粗糙度值太高,或有反成形,局部拉伸太大,就要调节外滑块,减小压边力,适当加大凹模圆角,降低表面粗糙度值和加大拉伸筋槽的间隙。如果局部拉伸变形太大,有反成形,则要采取增加工艺切口或工艺孔的方法解决,进料容易主要是由于压料面的进料阻力太小,压料面接触不好,或设计的拉伸件工艺性较差所致。如果是压料面问题则要求研修压料面,保证全面接触,另外还要增加压边力或增加压边面积。如果是拉伸件工艺性较差,则要重新设计拉深件,直到拉深出合格产品。