退火对LLDPE/MWCNTs超薄制品的增强增韧作用

石素宇 杨秀琴 赵康 冯孟非 燕世林

(1.河南工程学院材料与化学工程学院,河南 郑州,450007;2.郑州大学材料科学与工程学院, 河南 郑州,450001)

微注射成型技术(MIM)是一种能大批量、低成本生产微塑件及带有微结构特征塑料制品的有效方法。伴随着微/纳技术的进步和微/纳科学理论的完善,微注射成型技术备受青睐,得到迅速发展。微注射成型制品的显著特征是尺寸微小,表体比较大。与传统注射成型(CIM)相比,熔体在MIM过程中冷却速率较高。由于微注射成型过程的微尺度效应,制品内部易于形成一些不稳定的凝聚态结构,有较大的残余应力,从而影响制品的表面质量和性能[1]。

在聚合物的玻璃化转变温度(Tg)和熔融温度(Tm)之间进行退火处理,可以促进半晶聚合物的分子链活化重排,形成热力学上比较稳定的结构和形态,从而改善材料的力学性能[2-5]。目前,有关退火的研究主要集中在纤维、拉膜/压膜和传统注射成型制品,有关微注射制品的研究还很少。可以预见的是,微注射过程中微尺度效应及填料的加入对结晶行为的影响将会使复合材料微制品内部产生更多不完善的凝聚态结构,制约制品宏观性能的改善。

下面将线性低密度聚乙烯(LLDPE)和多壁碳纳米管(MWCNTs)通过双螺杆挤出机共混,通过微注射成型制备LLDPE/MWCNTs超薄制品,然后在4个不同温度下进行退火处理,对退火前后制品的结构和性能进行表征。

1 试验部分

1.1 主要原料

LLDPE,7042,茂名石油化工有限公司; MWCNTs,直径10~20 nm,长5~15 μm,深圳纳米技术有限公司。

1.2 样品制备

将LLDPE和质量分数1%的MWCNTs充分干混,在SJSZ-10A微型锥形双螺杆挤出机(武汉市瑞鸣塑料机械制造公司)中熔融共混4个循环,挤出并造粒。采用ENGEL公司VC80/28型注塑机制备LLDPE/MWCNTs超薄制品,微注射成型工艺参数如下:熔体温度和模具温度分别为200,115 ℃,注射压力和保压压力分别为100,90 MPa,保压时间和冷却时间分别为30,300 s。制品形状为哑铃型,厚度约为200 μm,长度约36 mm,样品的尺寸和形状同参考文献[6]。

将上述LLDPE/MWCNTs超薄制品分别置于真空烘箱内于55,70,85,100 ℃ 等温退火3 h。退火后的制品用AN55,AN70,AN85,AN100表示。退火后,将样条置于室温下冷却48 h后进行结构及性能的表征。

1.3 分析测试

差示扫描量热仪(DSC)测试。采用Q20型热分析仪(美国TA公司)分析退火前后LLDPE/MWCNTs微制品的升温熔融行为。从LLDPE/MWCNTs微制品的中间平行段裁取4 mg的样品,在N2气氛中,以10 ℃/min的升温速率从40 ℃升温到160 ℃。

X-射线衍射(XRD)测试。采用D8 ADVANCE型(德国Bruker公司)X-射线衍射仪对退火前后LLDPE/MWCNTs超薄制品的结晶结构进行分析。参数设置如下:电压为40 kV,电流为40 mA,扫描范围是5°~40°。基于测试结果,利用Origin软件对图谱进行积分处理,得到结晶峰和非结晶峰的面积,并以此为依据利用公式(1)计算结晶度(Xc)。

(1)

式中,Acryst和Aamorp分别代表晶区和非晶区的面积。

力学性能测试。采用UTM2203型(深圳三思纵横科技股份有限公司)电子万能拉伸试验机,按照ASTM D 638—2010测试标准,以1 mm/min的拉伸速度,测试退火前后LLDPE/MWCNTs超薄制品的力学性能。

2 结果与分析

2.1 制品的熔融行为

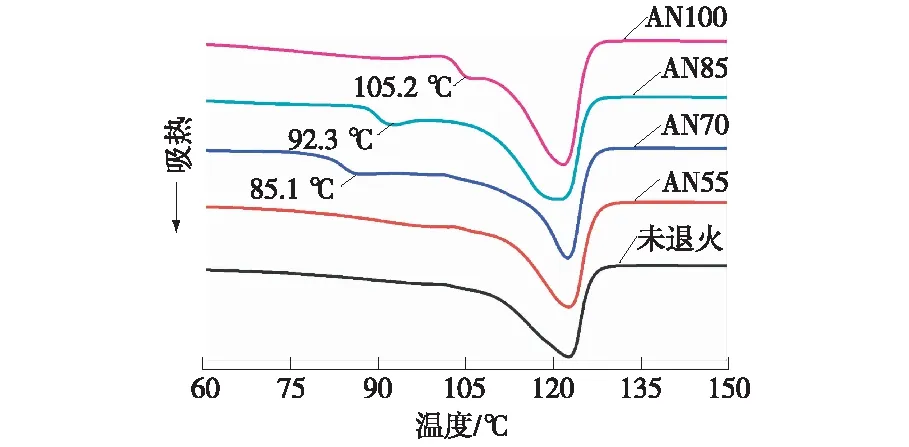

图1为退火前后LLDPE/MWCNTs超薄制品的DSC升温曲线。

图1 退火前后超薄制品的DSC升温分析

由图1可以看出,退火前LLDPE/MWCNTs制品在60~130 ℃ 出现了一个较宽的熔融峰,对应于制品内形成的片晶较薄、不完善晶体的熔融。主要由于三方面原因:LLDPE具有较多的短支链,这些短支链的长度以及在主链上的分布不一致,这就导致制品内部形成厚度分布较宽的晶体;微注射成型过程中,聚合物熔体冷却速率较高,制品内分子链移动和重排不充分,这就加剧了不完善晶体和较小晶体的形成;MWCNTs的加入使体系黏度增大,可能也会阻碍分子链的移动、重排结晶。

低温退火后(如AN55),由于退火温度较低,制品内部分子链不能活化重排再结晶,熔融行为几乎没有变化。高温退火后(AN70,AN85,AN100),60~130 ℃较宽的熔融峰变尖锐,熔融峰的半峰宽变窄,说明制品内形成了较为完善的晶体结构,晶片厚度趋于均匀。同时,在高于退火温度10 ℃左右出现了一个新的熔融峰(“退火峰”,如图1所示),这与退火过程中分子链活化重排形成新的晶体结构有关[7]。此外,随退火温度的升高,退火峰向高温方向移动,而主峰的熔融温度有所降低,说明高温退火时重结晶过程起主导作用,制品内形成的不完善晶体发生熔融再结晶,活化的分子链重排到新形成的晶体中从而使新形成片晶的厚度逐渐增加。

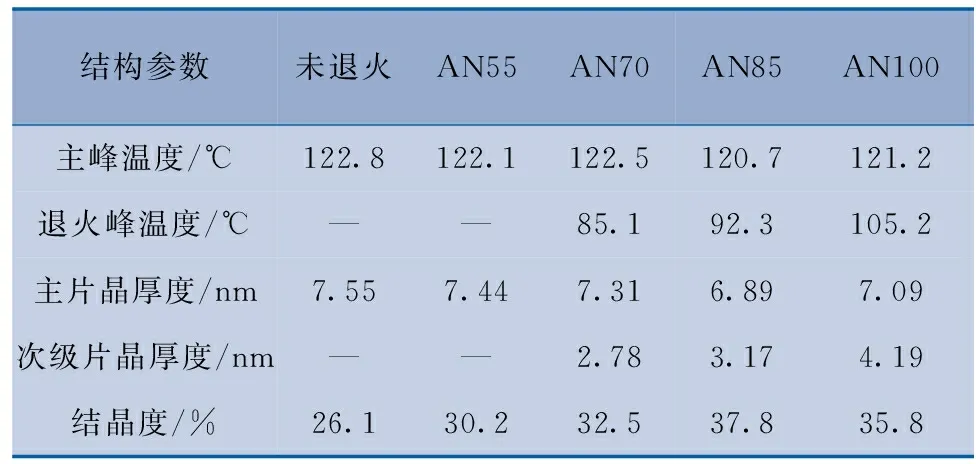

基于DSC曲线,按照参考文献[8]计算得到相关的晶体参数,计算结果如表1所示。由表1可知,退火以后,主峰片晶厚度有所减小,新形成晶体的片晶厚度逐渐增加,如,AN70,AN85,AN100的新片晶厚度分别为2.78,3.17,4.19 nm。这主要和分子链的动力学和热力学因素有关:随退火温度的升高,晶体内分子链的扩散速度加快和非晶区分子链的运动能力增强,这有助于促进结构重排形成热力学上更加稳定或者片晶较厚的晶体。

表1 DSC分析得到的晶体结构参数

2.2 制品结晶结构分析

图2为退火前后制品的XRD曲线。

图2 退火前后超薄制品的XRD分析

由图2可知,退火前后制品均在15°~27°依次出现两个特征衍射峰,分别对应于PE(110)和(200)的晶面衍射。退火后,LLDPE/MWCNTs超薄制品的衍射强度增强,并随退火温度的升高而增强。说明退火有效促进了制品中LLDPE分子链结晶,提高了结晶度(见表1)。

由表1可知,退火前制品的结晶度为26.1%,AN55,AN70,AN85和AN100的结晶度分别为30.2%,32.5%,37.8%和35.8%,退火后,LLDPE/MWCNTs超薄制品的结晶度增加,并随温度的升高而增加,这与退火过程中分子链活化重排再结晶有关。当退火温度为100 ℃时,结晶度又有所下降,主要由于退火温度较高,部分不完善晶体熔融所致。

2.3 力学性能分析

图3为退火前后制品典型的应力-应变曲线。

图3 退火前后超薄制品的应力-应变曲线

由图3可知,退火后制品的拉伸强度显著提高,并随退火温度的升高而增大,如:100 ℃退火后,制品的拉伸强度从退火前的55.2 MPa增大到82.4 MPa,增加了49.3%。同时,制品的断裂伸长率(表明材料的延展性)也随着退火温度的升高而增大,AN100的断裂伸长率从退火前的53.5%提高到97.2%。为了定量描述退火后LLDPE/MWCNTs超薄制品韧性的变化,对应力-应变曲线包围的面积进行积分得到应变能密度,应变能密度越高则制品的韧性越好。退火后制品的断裂韧性显著改善,AN100的应变能密度(3.13 MJ/m3)约为退火前的1.30倍(2.41 MJ/m3)。

2.4 结构-性能的关系

上述结果表明,退火可以同时实现LLDPE/MWCNTs超薄制品的增强增韧,不仅工艺简单,而且易于实现工业化。基于退火后LLDPE/MWCNTs制品微结构的变化,初步讨论了退火诱导LLDPE/MWCNTs超薄制品增强增韧的原因:1)增强的原因。退火促进新晶体的生成和初级晶体的完善,提高了结晶度;随着制品结晶度的增加,更多的分子链贯穿于晶区,制品抵抗变形能力也大大增强;2)增韧机理。半结晶聚合物可以看作是一张由晶区和非晶区构成的交联网络,晶区和非晶区的交联点由贯穿于它们的分子链构成,退火使得更多的分子链由非晶区重排至晶区,较多的分子链贯穿于晶区与非晶区之间,交联点的增多导致退火后制品内形成较强的网络结构,应力在晶区和非晶区间有效传递,改善了制品的断裂韧性;退火有利于消除或减少制品内部的残余应力。

3 结论

1)退火能同时提高LLDPE/MWCNTs超薄制品的拉伸强度和断裂韧性。

2)微结构表征结果显示,退火诱导新晶体的形成,促进初级晶体的完善。随着退火温度的升高,分子链扩散速度加快,制品内新形成片晶的厚度增加。

3)初级晶体的完善、次级晶体的生成、结晶度增加是制品强度增大的主要原因;强的交联网络结构的形成是制品韧性改善的主要原因。