基于预变形的汽车扰流板内板翘曲变形研究

陆玲梅 黄瑶 石凤健

(1.江苏大学材料科学与工程学院,江苏 镇江,212013;2.江苏科技大学材料科学与工程学院,江苏 镇江,212000)

近年来,塑料产品已广泛应用于各个领域,其中,翘曲变形是塑料制品成型中最常见也是最难完全消除的成型缺陷之一,减少塑件的翘曲变形量的方法主要有以下两种:一是优化塑件结构、模具的浇注系统、冷却系统和成型工艺参数来减少翘曲变形[1-2],这也是最常用的;二是采用预变形反补偿法,对塑件附加变形量进行反向变形设计,来达到减少翘曲变形的目的[3]。目前,在塑件翘曲变形改善时,开始接受并采用预变形反补偿方法。

现以汽车扰流板内板为例,先对塑件建立合适的浇注系统、冷却系统以及选定合理的工艺参数,确定塑件在合理工艺下的翘曲变形量,然后根据翘曲变形模拟结果重点讨论如何对塑件进行预变形设计。

1 塑件分析及成型方案

1.1 塑件分析

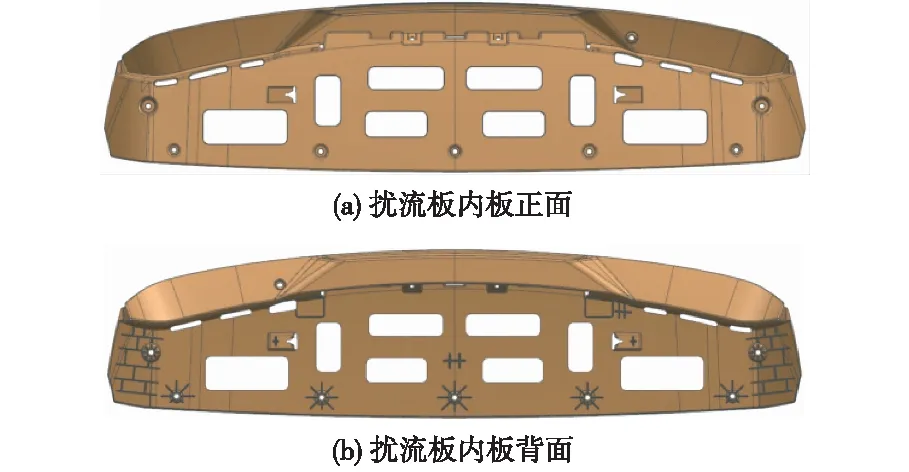

某公司生产的汽车扰流板内板的产品三维如图1所示,尺寸为1 253 mm×304 mm×150 mm,平均厚度为1.89 mm,其材料为PC+ABS(工程塑料合金)。汽车扰流板由内板和外板组成,对内板和外板的装配精度要求比较高,尺寸误差要求在0.5 mm内。而汽车扰流板内板形状复杂,是一种长条状塑件,注射成型时更容易产生翘曲变形且变形量较大,为生产出满足精度要求的产品,对此主要改善翘曲变形。

图1 汽车扰流板内板

将处理好的塑件模型导入Moldflow进行网格划分,并建立浇注系统和冷却系统,如图2。汽车扰流板内板是大型长薄件,在尽量减少料头并充分充填情况下,选用5个针阀浇口来控制阀浇口开关时间以便改善充填过程和熔接痕;在塑件凹凸模两侧添加冷却水路,水路直径φ14 mm,其中凹模在水路走不到的地方设置φ20 mm的水井来冷却。

图2 热流道浇注系统及冷却系统

1.2 工艺设置和翘曲分析

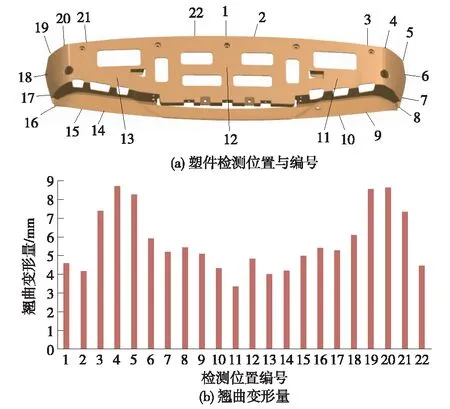

根据相似产品注射成型经验结合材料特性初步分析,在Moldflow中注塑工艺参数设置为:模具温度70 ℃,熔体温度260 ℃,注射时间1.5 s,保压时间15 s,冷却时间20 s,保压压力50 MPa,在填充过程中先打开常开浇口,针阀浇口1和2的开启时间分别设置为0.76,1.48 s。采用以上的工艺参数对扰流板内板模型进行仿真分析,通过模拟结果发现塑件的翘曲变形量比较大,测量塑件上一些要求检测位置的翘曲变形量如图3(a)所示,测量结果如图3(b)所示,最大翘曲变形值达到8.986 mm,测量结果表明不满足尺寸误差要求,严重影响该塑件后期与其他零件装配,所以接下来要对塑件进行预变形设计来进一步控制翘曲变形。

图3 塑件检测位置编号与翘曲变形量

2 塑件预变形设计

2.1 预变形反补偿原理和步骤

预变形反补偿法是指在塑件初始设计基础上预设反方向的变形量,达到抵消或降低出模后塑件变形的目的,使塑件恢复到初始设计状态,然后根据反向模型进行开模,用开模后的型腔就能生产出满足要求的塑料件。

根据以上原则,基于CAE分析的预变形设计步骤为: 1)首先,模拟初始设计塑料件在合理工艺下翘曲变形情况; 2)根据翘曲变形模拟结果建立不同补偿系数的反向模型,再根据反向模型的CAE分析结果,判断反向模型的翘曲变形结果是否满足尺寸要求,若不满足要求对反向模型再次进行预变形设计,直至满足要求为止,从而确定最佳预变形设计方案。

2.2 确定预变形反补偿方案

预变形反补偿设计的关键是确定反向补偿量,将塑件的翘曲变形量记为Δ1,反向补偿量记为Δ2。Δ2=λΔ1,其中λ表示补偿系数,而补偿系数的确定又是根据反向模型确定的,因此获得扰流道内板的反向模型是关键。

建立反向模型的方法有多种,这里选择在专业CAD软件里直接对局部需要变形控制的区域进行修改,根据图3翘曲分析结果和公式Δ2=λΔ1,测量塑件上要求检测位置的变形量和变形方向,确定各个位置的预变形方向和预变形补偿量,从而建立不同补偿系数的反向模型。

预变形补偿量和预变形处理次数的不同也会影响到塑件成型精度,为了更好的研究预变形补偿量对塑件成型精度的影响,将迭代修正方法应用于塑件的预变形处理中,从而达到减小翘曲变形量的目的。应用迭代法时,迭代方程及迭代系数的确定是重点。关于迭代系数即补偿系数,采用不同数值进行多次迭代从而得出效果最好的迭代系数。采用的迭代方程如下:

An+1=An-λMn

(1)

Mn=An+Wn-A0

(2)

其中:An+1为第n+1次迭代后预变形补偿模型的初始位置;An为第n次迭代后预变形补偿模型的初始位置;Mn为第n次迭代后预变形补偿模型变形后相对于原始模型的变形量;Wn为第n次迭代后预变形补偿模型产生的翘曲变形量;A0为原始塑件模型初始位置。

根据数值模拟的翘曲结果以及建立反向模型的方法和迭代原理,对原始塑件进行多次迭代预变形处理并且建立预变形反补偿模型,判断预变形模型变形后相对于原始模型的变形量是否满足尺寸要求,依据是塑件上所要求检测点在x,y,z3个方向偏移最大值是否在0.5 mm以内,迭代系数分别取0.6,0.7,0.8,0.9,1.0,1.1,1.2,迭代3次空间偏移最大值所得到的结果如表1所示,模拟的工艺参数设置不变。

表1 空间偏移最大值数值模拟结果 mm

由表1表明,采用系数λ=1.1对塑件进行3次迭代预变形设计能满足尺寸要求且效果最好,确定为最佳预变形补偿设计方案。

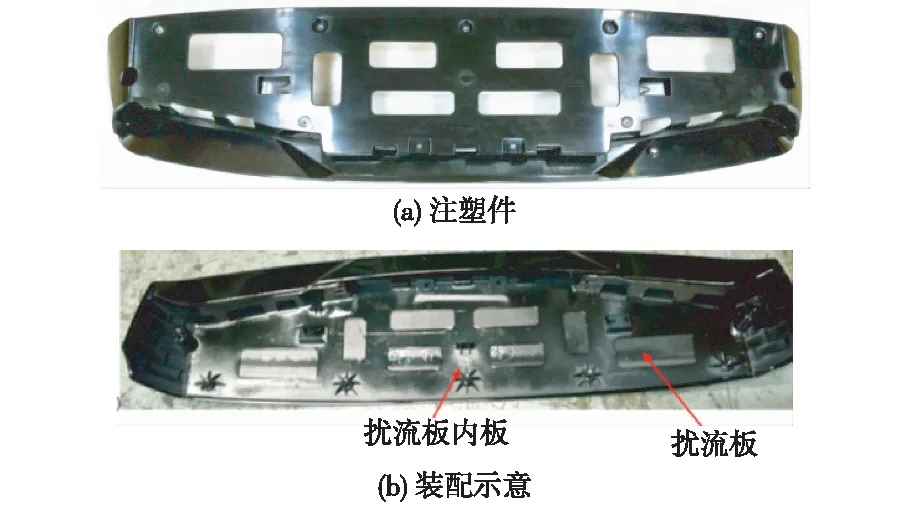

3 实际生产应用

根据最佳的塑件模型设计模具并且用于实际试模生产中,预变形设计后的塑件成型后要求检测位置的尺寸误差在0.5 mm以内,满足图纸要求,达到了塑件预变形的目的。图4(a)为汽车扰流板内板实际塑件,图4(b)为汽车扰流板内板和扰流板的装配示意。塑件能很好地与汽车后门扰流板配合,翘曲量满足装配要求,符合产品的使用性能。

图4 汽车扰流板内板实际产品及装配示意

4 结语

将预变形反补偿理论应用到注射成型翘曲优化中,结合迭代修正法,试验优化结果优于单纯的工艺参数优化试验结果。由此可知,预变形反补偿理论能够有效地控制塑件的翘曲变形,提高塑件质量,最终获得符合性能要求的产品。同时,在模具设计的前期运用Moldflow软件进行模拟分析,可减少因设计不合理而造成的多次修模,达到缩短产品开发周期的目的,有一定的实用价值。