PEEK高强耐磨复合材料的制备与性能

宁洋 李琛 满云飞 曲敏杰 吴立豪

(1.大连工业大学纺织与材料工程学院,辽宁 大连, 116034; 2.大连路阳科技开发有限公司,辽宁 大连,116600)

聚醚醚酮(PEEK) 属特种高分子材料,具有耐高温、耐化学药品腐蚀等性能,其应用主要有:轻量化的航天航空器材,抗静电的电子电器,石油化工领域的耐高温、耐腐蚀、耐磨擦磨损部件,医学生物方向的无毒、化学稳定性好、生物相容性好材料[1]。玻璃纤维(GF)价格低廉且绝缘、耐高温、耐腐蚀,是一种性能优良的无机非金属材料;而GF增强PEEK复合材料具有较高的力学强度、抗蠕变性、尺寸稳定性等,GF现已成为PEEK复合材料的主体填料之一[2]。碳纳米管 (CNTs)是一种具有纳米级管径及较大长径比结构的纳米材料,其密度低、韧性好、电性能与热传导性能优良,引起了各界人士的广泛关注。

下面采用微型注塑机制样,以PEEK为基体树脂,以GF填充增强,加以CNTs来进一步改善PEEK材料的导热、导电、耐摩擦等性能。

1 试验部分

1.1 主要原料及仪器设备

PEEK,550PF,吉林省中研高性能工程塑料有限公司;GF,T635B,泰山玻璃纤维有限公司;CNTs,中国科学院成都化学有限公司。

微型注塑机,WZS10D,上海新硕精密机械有限公司;电子式万能试验机, AGS-X 10KN,岛津仪器(苏州)有限公司;微机控制摩擦磨损试验机,MM-2000,济南宏达试验仪器有限公司;导热系数测试仪,DRL-Ⅲ,湘潭湘仪仪器有限公司;扫描电子显微镜(SEM),JSM-6460LV,日本电子公司;热失重分析(TG), Q800,差示量热分析仪(DSC), Q2000,均为美国TA仪器公司。

1.2 试样制备

使用前将PEEK在150 ℃下于烘箱中干燥2 h,GF在350 ℃下放置1 h烘除表面残留物。将PEEK,GF(质量分数10%),CNTs(质量分数6%,8%,10%)按比例混合成不同试样备用。开机,设置工艺参数,放入模具,预热30 min;将混合好的原料以每10 g的质量放入料斗中加热15 min熔融,注塑制备成不同试样。

1.3 性能测试与表征

动态热力学分析(DMA):在5 ℃,3 Hz条件下,从室温升至250 ℃进行分析。

DSC分析:氮气保护下以10 ℃/min从25 ℃升至380 ℃,保温5 min,再以10 ℃/min的降温速率进行结晶。

SEM分析:样品经液氮冷冻后脆断,断面镀金,观察样品断面的形态。

TG分析:氩气保护下以10 ℃/min从25 ℃升温至800 ℃。

摩擦系数:载荷为600 N,时间为30 min。

导热系数:载荷为200 N,温度为70 ℃。

拉伸强度按照GB/T 1040—2006进行测试。

2 结果与讨论

2.1 PEEK/GF/CNTs复合材料的力学性能

图1是PEEK/GF/CNTs复合材料力学性能。

图1 PEEK/GF/CNTs复合材料的拉伸强度

从图1可以看出,在室温(25 ℃)下,添加GF使PEEK材料的拉伸强度提高了43.37%,并且随着CNTs用量的增加,PEEK复合材料的拉伸强度逐渐增大,当CNTs质量分数为8%时,PEEK复合材料的拉伸强度最大为168.64 MPa,较纯PEEK材料的91.06 MPa提高了85.20%。随着温度的升高,PEEK及其复合材料的拉伸强度呈递减趋势,可见温度对PEEK材料的力学性能影响十分突出,但与其他试样相比,PEEK/GF/8%CNTs复合材料的拉伸强度较高。

2.2 CNTs用量对PEEK/GF/CNTs导热性能影响

根据导热系数测试仪分析结果可知,PEEK,PEEK/GF,PEEK/GF/6%CNTs,PEEK/GF/8%CNTs,PEEK/GF/10%CNTs的导热系数分别为0.293 4,0.269 2,0.358 9,0.416 2,0.379 7 W/(m·K),说明GF的加入降低了纯PEEK材料的导热性能。但随着CNTs的加入,PEEK复合材料的导热性能有所提高,且当CNTs质量分数为8%时,PEEK复合材料的导热系数达到最佳[0.416 2 W/(m·K)],较纯PEEK[0.293 4 W/(m·K)]提高了41.85%。

2.3 PEEK/GF/CNTs复合材料摩擦性能

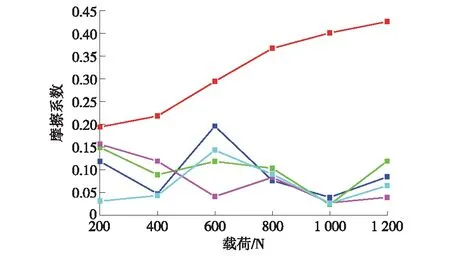

图2是PEEK/GF/CNTs复合材料摩擦性能。

图2 PEEK/GF/CNTs复合材料摩擦性能

从图2可以看出,纯PEEK的摩擦系数随着载荷的增加而增大;PEEK复合材料的摩擦系数则呈现先下降再增大的趋势,总体较纯PEEK有所减小;当载荷为1 000 N时,不同PEEK复合材料均表现出较低的摩擦系数,PEEK/GF/8%CNTs表现出优异的耐摩擦性能;当载荷继续增大时,PEEK复合材料的摩擦系数开始增大,耐摩擦性能下降。

2.4 PEEK/GF/CNTs复合材料DSC分析

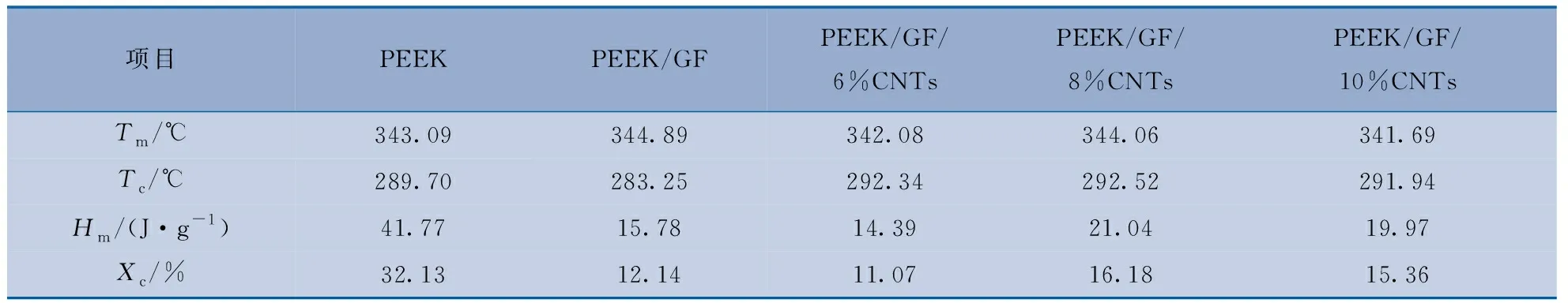

表1是PEEK/GF/CNTs复合材料DSC数据。

表1 PEEK/GF/CNTs复合材料DSC分析数据

注:Tm为熔点温度;Tc为结晶峰温度;Hm为熔融焓;Xc为结晶度。

由表1可知,随着GF和CNTs的加入,PEEK复合材料的结晶度总体减小,但随着CNTs用量的增加,结晶度呈现先增大再减小的趋势,PEEK/GF/8%CNTs复合材料结晶度最大 (16.18%)。因为CNTs的加入促使低温结晶结构的形成,但CNTs用量过大时,熔体黏度增大,PEEK大分子运动受阻严重,PEEK复合材料结晶度降低,且由于体系黏度大给PEEK复合材料的生产加工也带来困难。

2.5 PEEK/GF/CNTs复合材料SEM分析

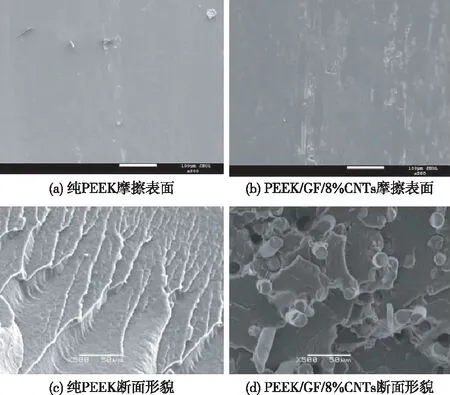

图3是PEEK/GF/CNTs复合材料SEM照片。

图3 PEEK/GF/CNTs复合材料SEM分析

从图3中(a)可以看到,纯PEEK 表面经摩擦后,PEEK表面有钢毂磨压出的痕迹,并伴有鳞片状的磨屑出现,整体相对平整。由图3(b)可知,在同等测试条件下,试样PEEK/GF/8%CNTs表面有裸露的纤维磨出,部分PEEK基体树脂基体沿钢毂转动方向撕裂滑移。从图3(c)纯PEEK的断面可以看到明显的沟壑,以此可以判断材料脆断的方向。从图3(d)PEEK/GF/8%CNTs的断面可以清晰看到GF和撕裂的PEEK基体树脂,露出的GF表面包覆了一层基体树脂,而嵌入PEEK基体树脂中的GF与PEEK树脂紧密结合,因而PEEK/GF/8%CNTs展现了优异的力学性能与耐摩擦性能。

2.6 PEEK/GF/CNTs复合材料DMA分析

图4是PEEK/GF/CNTs复合材料DMA分析。

从图4(a)可以看到,在玻璃化转变温度以下,除PEEK/GF/6%CNTs外,PEEK复合材料的储存模量比纯PEEK大幅度提高,说明GF与CNTs的加入使PEEK复合材料的低温刚性显著提高。当高于玻璃化转变温度时,PEEK复合材料的储存模量迅速下降,在高温区间,PEEK复合材料储存模量均高于纯PEEK的,说明PEEK复合材料的储存模量在超过玻璃化转变的高温下有明显提高,展现了PEEK复合材料的高储存模量和耐高温性能。

图4 PEEK/GF/CNTs复合材料DMA分析

从图4(b)可以看出,若以损耗模量峰所对应的温度作为玻璃化转变温度,较纯PEEK而言,则PEEK/GF,PEEK/GF/6%CNTs,PEEK/GF/8%CNTs,PEEK/GF/10%CNTs复合材料的峰位置分别向高温移动了7.15,12.18,11.78,10.11 ℃,幅度较大,若以玻璃化转变温度表征材料的耐热性能,则说明GF与CNTs的加入提高了PEEK复合材料的耐热性,并且PEEK/GF/8%CNTs表现出较好的耐热性能。另外,测试结果得知,损耗因子的峰高峰宽变化明显,更表明GF与CNTs对PEEK复合材料的玻璃化转变过程和结晶影响显著。

2.7 PEEK/GF/CNTs复合材料TG分析

图5是PEEK/GF/CNTs复合材料TG分析。

从图5可以看出,加入GF后,PEEK复合材料的TG曲线向高温移动,继续加入CNTs后,PEEK复合材料的曲线再次向高温移动,PEEK复合材料的热分解温度较纯PEEK提高近50~70 ℃。纯PEEK在452 ℃出现分解,在575 ℃出现拐点,而加入GF与CNTs后,PEEK复合材料分解温度与拐点位置都向高温移动,拐点位置最大向右偏移55 ℃,因此GF与CNTs的加入提高了PEEK复合材料的热性能,其中PEEK/GF/8%CNTs表现出较好的耐热性能。

图5 PEEK/GF/CNTs复合材料TG分析

3 结论

a)室温下(25 ℃),GF的加入使PEEK材料的拉伸强度提高了43.37%;当温度升高时,PEEK及其复合材料的拉伸强度逐渐下降;随着CNTs用量的增加,PEEK/GF/CNTs复合材料的拉伸强度呈先增大再减小的趋势;当CNTs质量分数为8%时,PEEK/GF/CNTs复合材料拉伸强度为168.64 MPa。

b)GF的加入降低了纯PEEK材料的导热性能,但随着CNTs的加入,PEEK复合材料的导热性能有所提高,且当CNTs质量分数为8%时,PEEK复合材料的导热性能达到最佳值0.416 2 W/(m·K)。

c)随着GF与CNTs的加入,PEEK复合材料的摩擦系数明显下降,在1 000 N时PEEK/GF/8%CNTs表现出优异的耐摩擦性能。

d)GF与CNTs的加入影响了PEEK基体的结晶过程,提高了PEEK材料的耐热性能,PEEK/GF/8%CNTs的结晶性能最佳,结晶度为16.18%。