石墨烯/聚丙烯复合材料的制备与性能

张丽欣 杨燕青 周健 刘姿彤 杨立云

(江苏理工学院材料工程学院,江苏 常州,213001)

聚丙烯(PP)是由丙烯聚合而制得的一种无色半透明、无臭无毒的热塑性聚合物;其结构规整、结晶度高,比重轻,耐高温、耐化学腐蚀,是最轻质的通用高分子材料。但由于其分子结构原因,较易老化降解,耐低温冲击性能较差[1]。石墨烯是由单层碳原子通过共价键结合形成的二维六边形点阵结构,比表面积较大,是构成其他石墨材料的同素异形体。石墨烯是一种新型碳类材料,作为开发高性能、功能化导电导热聚合物基复合材料的改性材料,已成为石墨烯开发与应用的重要趋势之一[2-3]。

下面采用熔融共混法制备石墨烯/PP复合材料,测试和分析了石墨烯/PP复合材料的熔体流动行为和导热导电性能。

1 试验部分

1.1 主要原料及仪器设备

PP,230,南京金陵塑胶化工有限公司;石墨烯SE1231,石墨烯SE1430,均为常州市第六元素有限公司;抗氧剂1010,抗氧剂168,均为东莞室康锦塑化公司。

双螺杆挤出成型机,SHJ-35,南京杰亚挤出装备有限公司;平板硫化机,XH406B,锡华检测仪器有限公司;热变形维卡软化点试验机,ZWK1302-2,深圳市新三思材料检测有限公司;熔体流动速率(MFR)测定仪,ZRZ1052,美特斯工业系统(中国)有限公司;毛细管流变仪,马尔文-RH2200,英国马尔文仪器有限公司;导热仪,DRPL,湘潭市仪器仪表公司;差示扫描量热仪,Q2000,美国Waters公司;体积表面电阻测量仪,TW-8030,东莞市通荣防静电科技股份有限公司。

1.2 试样制备

表1是制备石墨烯/PP复合材料的基本配方。其中0#~8#是试验配方编号。

表1 试验基本配方 质量份

按照表1配方,将PP树脂、石墨烯、抗氧剂分别加入高速混合机中混合均匀,采用双螺杆挤出机进行造粒,制得石墨烯/PP复合材料颗粒。挤出机主机转速为200 r/min,喂料转速为6 r/min;挤出造粒温度170~ 220 ℃。

将制得的石墨烯/PP复合材料粒料在90 ℃下干燥处理4 h;用注塑成型机注射试样。注射温度为190~230 ℃,保压时间和冷却时间分别为20,15 s,注射压力为45 MPa。

1.3 性能测试与表征

热失重分析按GB/T 1.1—2009测试;差示扫描量热分析按GB/T 19466.1—2004测试;流变性能按GB/T Z5278—2000测试;熔体流动速率按GB/T 3682—2000测试;维卡软化点按GB/T 1633—2000测试;热变形温度按GB/T 1634.1—2004测试;导热系数按GB/T 10294—2008测试;体积电阻和表面电阻按GB/T 1410—2006测试。

2 结果与分析

2.1 石墨烯对PP复合材料熔体流动行为影响

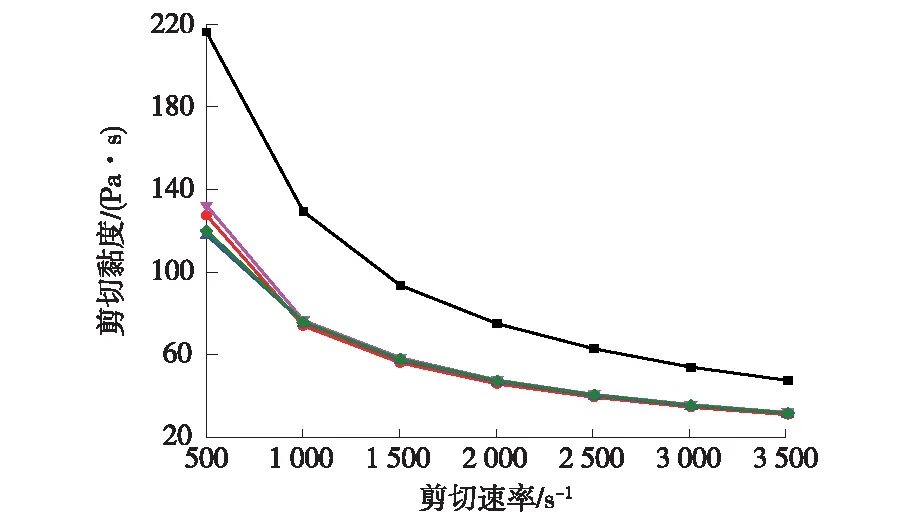

图1和图2是195 ℃下2种石墨烯/PP复合材料熔体流变曲线。

图1 石墨烯SE1231用量对PP复合材料流变行为影响

图2 石墨烯SE1430用量对PP复合材料流变行为影响

从图1和图2可以看出,2种石墨烯/PP复合材料均为假塑性流体,其剪切黏度随着剪切速率的增大而降低,表现为剪切变稀。在剪切速率500~3 500 s-1内,添加石墨烯SE1231和石墨烯SE1430使得PP复合材料的剪切黏度急剧变小,有利于提高PP的成型加工性能。其原因可能是较大的剪切作用破坏了片状石墨烯与PP熔体界面的作用力,同时降低了PP大分子链间的物理缠结点密度,故在一定程度上降低了PP复合材料的剪切黏度。但石墨烯用量在0.5~2.5份时,PP复合材料剪切黏度比较接近,变化不大。

图3是195 ℃下2种石墨烯用量对PP复合材料MFR的影响。

由图3可知,随着石墨烯SE1231和石墨烯SE1430用量的增加,PP复合材料的MFR总体呈下降的趋势。当石墨烯SE1231用量为2.0份时,PP复合材料MFR下降至8.06 g/10 min,比纯PP(MFR为11.89 g/10 min)降低了32.2%。这可能是石墨烯为二维层状结构,比表面积大,导致石墨烯与PP熔体之间存在较大的粘滞作用,从而降低了PP复合材料的MFR值。

图3 石墨烯用量对PP复合材料MFR影响

2.2 石墨烯对PP复合材料热性能影响

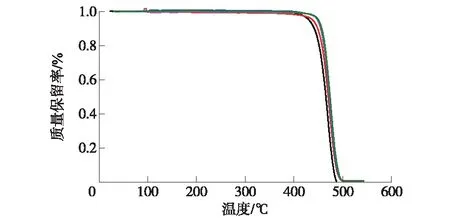

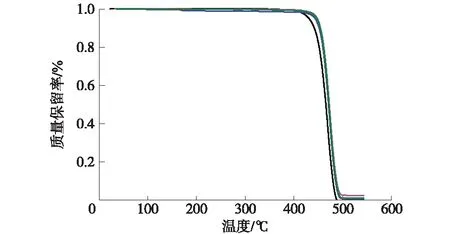

图4和图5是2种石墨烯/PP复合材料热失重曲线。

图4 石墨烯SE1231/PP复合材料热失重分析

图5 石墨烯SE1430/PP复合材料热失重分析

由图4和图5可知,石墨烯/PP复合材料的热分解温度均比纯PP有一定程度提高,而且随着石墨烯用量的增加,热分解温度呈上升趋势。当石墨烯SE1430用量为2.5份时,石墨烯/PP复合材料最大热分解温度为457.6 ℃,比纯PP(449.4 ℃)提高了1.8%。从图4和图5还可以看出,石墨烯/PP复合材料具有更高的炭残留量,表明石墨烯的加入可以使石墨烯/PP复合材料的可燃性呈现一定程度降低。其原因是片层状结构的石墨烯能够有效地阻碍外界对复合材料内部热量的渗入,阻隔复合材料在降解过程中产生的小分子向其表面迁移,同时提高了其热稳定性。

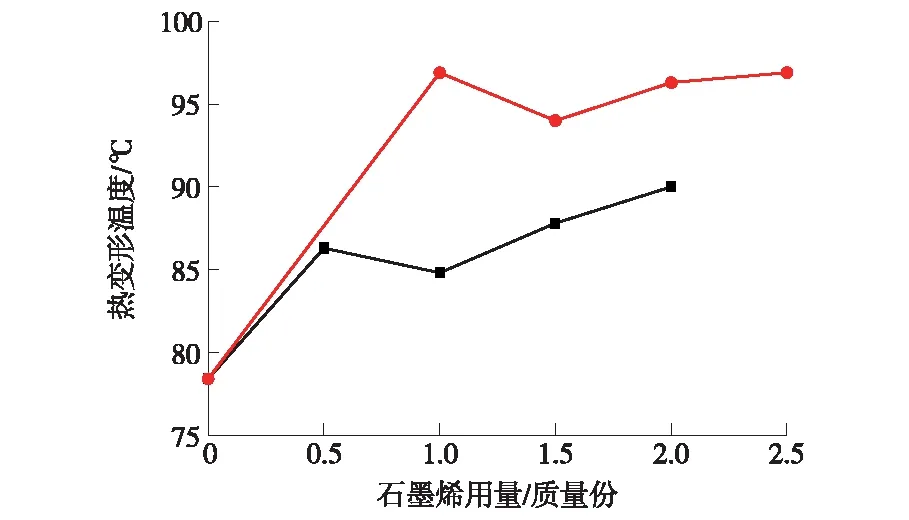

图6是2种石墨烯用量对PP复合材料热变形温度的影响。

图6 石墨烯用量对PP复合材料热变形温度影响

由图6可知,随着石墨烯用量的增多,PP复合材料的热变形温度呈上升的趋势。纯PP的维卡软化点温度仅为78.4 ℃,当石墨烯SE1231和石墨烯SE1430用量分别为2.0份和2.5份时,PP复合材料的热变形温度达到90.0,96.9 ℃,分别比纯PP增加了14.7%和23.6%。其原因是石墨烯具有较大的比表面积,石墨烯表面的褶皱和旋涡加大了与PP基体材料的机械咬合力,产生了良好的界面效应。与此同时,石墨烯在PP基体中可起到成核剂作用,使PP复合材料的结晶度增高,导致PP复合材料热变形温度升高。

2.3 石墨烯对PP复合材料导热性能影响

图7是2种石墨烯用量对PP复合材料导热系数的影响。

图7 石墨烯用量对PP复合材料导热系数影响

由图7可知,随着石墨烯用量的增多,PP复合材料的导热系数总体呈增大趋势。纯PP的导热系数为0.138 W/m·K,当石墨烯SE1231用量为1.0份时,PP复合材料导热系数达到0.154 W/m·K,比纯PP提高了11.6%;当石墨烯SE1430用量为2.5份时,PP复合材料导热系数达到0.156 W/m·K,比纯PP提高了13%。因此,石墨烯SE1430对PP导热性能的提高优于石墨烯SE1231。

图8和图9分别是2种石墨烯用量对PP复合材料表面电阻和体积电阻的影响。

图8 石墨烯用量对PP复合材料表面电阻影响

图9 石墨烯用量对PP复合材料体积电阻影响

由图8和图9可知,随着石墨烯用量的增多,PP复合材料的表面电阻和体积电阻总体呈下降的趋势。纯PP的表面电阻为6.75×1012Ω,体积电阻为3.15×1017Ω,当石墨烯SE1231和石墨烯SE1430用量分别为1.5份和2.5份时,PP复合材料的体积电阻分别为3.13×1016,4.20×1016Ω。当石墨烯SE1430用量2.5份时,PP复合材料的表面电阻为9.50×1011Ω,比纯PP下降了86%。

结果表明,石墨烯与PP共混,能够很好地提高PP复合材料的导电性能,使得石墨烯纳米级复合材料能够很好地应用于抗静电领域。

3 结论

a)石墨烯/PP复合材料的热分解温度均比纯PP有一定程度提高,而且随着石墨烯用量的增加,热分解温度呈上升趋势。

b)石墨烯SE1430用量为2.5份时,对PP复合材料具有优良的导电导热作用,其表面电阻达到9.50×1011Ω,体积电阻为4.20×1016Ω,导热系数达到为0.156 W/m·K。

c)在一定剪切应力作用下,少量石墨烯在PP基体中能有效降低PP复合材料的剪切黏度。