集装箱场桥吊具路径优化

曹 民, 朱爱玺, 黄秀松, 同宁方

(1. 上海理工大学 光电信息与计算机工程学院, 上海 200093;2. 上海海勃物流软件有限公司, 上海 200080)

随着国内外贸易的不断发展,集装箱码头的吞吐量不断攀升,集装箱储运效率成为影响进疏港周期、物流服务水平和供应链成本的关键因素。目前集装箱堆场的装卸作业基本上依靠人工操控完成,普遍存在作业效率低、运行能耗高、劳动强度大和安全隐患多等问题。在堆场进出箱作业过程中,轮胎吊司机首先通过目测感知轮胎吊下方的箱位和堆高,然后根据作业指令提供的目标箱位操纵大车、小车和吊具完成装卸,最后通过目测检查和确认作业指令的完成情况。为避免人为操作不当引发碰箱事故,场桥操作规程要求吊具走门框路径(而不是最短路径),因而使作业效率和运行能耗改善受限。为提高集装箱堆场的作业效率,只有要求场桥运行速度较高、司机的操控准快灵活,但受体力、情绪和环境等因素影响,难免会出现操作失误,引发场桥撞箱事故,造成不必要的经济损失。

随着国家节能减排政策的大力推行,码头作业管理系统(作业管理TOS)迫切需要集成吊具路径优化控制功能,全面实现集装箱堆场的自动化作业,为港口物流企业保障安全、降本增效。因此,为改善集装箱场桥传统门字路径作业的效率和能耗,本文提出根据码头作业调度指令、小车载激光扫描定位等信息使吊具沿优化路径作业的控制方案。[1-5]

1 系统结构设计

控制系统的结构框图见图1,主要包括:吊具路径控制模块(SRCM)、码头作业管理系统(TOS)、激光扫描测距仪(LMS)、视频监控摄像机(VSC)、触控式显示屏(TS)、主/从站可编程控制器(PLC)、操纵手柄开关、旋锁开闭状态、小车位置编码器、吊具位置编码器、驱动器及接触器、小车运行电机、吊具起升电机和旋锁开闭机构等组件。该系统的工作原理为:场桥大车停车到位后,SRCM在根据TOS的调度指令和小车载LMS的测距信息,按照预定的扫描定位和路径优化等控制算法对堆场轮廓及吊具进行定位识别和路径优化之后,将控制指令发送至主/从站PLC;主/从站PLC在根据操纵手柄开关、旋锁开闭状态、小车和吊具位置编码器等信息对控制指令进行比较、判断和确认之后,通过驱动器和接触器驱动小车运行电机、吊具起升电机和旋锁开闭机构,使吊具沿优化路径运行到位,同时将运行记录回传给SRCM和TOS;当接收到操纵手柄开关信号时,系统立即将自动模式切换为手动模式,此后恢复自动模式须手动切换;当超出控制范围或出现系统故障时,故障诊断处理程序可输出急停和报警信号。为提高系统安全性和操控便利性,用户还可通过VSC和TS对作业过程进行监视及调整。

2 控制算法设计

控制系统的结构简图见图2,主要涉及场桥(1)、小车(2)、吊具(3)、吊具反射板(4)、横梁(5)、横梁反射板(6)、激光扫描测距仪(7)、集装箱(8)和卡车(9)等组件,其中:堆场集装箱按序纵向堆积在场桥下方;卡车通道位于轮胎吊下方一侧;小车在轮胎吊顶端轨道上水平运行;吊具通过吊索与小车上的起升机构相连;横梁在轮胎吊腿部靠上位置;横梁反射板垂直安装在横梁上;吊具反射板水平安装在吊具框架顶部,且圆弧形反射面面向激光扫描传感器(通过反射面上至少3个连续的激光扫描点来确定反射面圆心的坐标位置);激光扫描测距仪窗口朝下安装在小车上,激光扫描面与xOy坐标面平行,且与横梁反射板和吊具反射板相交,在轮胎吊大车停稳状态下系统根据定位识别算法和路径优化算法对小车和吊具进行运动控制。

2.1 定位识别算法

[sbr,θbr]=[s,θ],xs=sbr·cosθbr,ys=Ys

(1)

2) 吊具反射板的圆心坐标及半径。

xM=xs-sMcosθM,yM=Ys-sMsinθM,

M=m,m-1,m-2

(2)

(3)

(4)

(5)

3) 吊索下索点平面中点在摇摆和平衡位置的坐标。当满足|εhr|=|rcc-Rhr|→min且|eh|=|xcc-xs+Wsh-Whr|≤Ehmax时,有

xhi=xcc-Whr,yhi=ycc-Hhr

(6)

xh=xs-Wsh,yh=Ys+Hsp-

(7)

4) 堆场和车载集装箱顶面中点的坐标(n=1,2,…,7)。

[snt,θnt]=[s,θ],yn=Ys-sntsinθnt

(8)

(9)

2.2 路径优化算法

(10)

1) 出箱行程,包括起箱、上坡、下坡和落箱等4个阶段。

(1) 起箱阶段,有

xh=xa,yh=ya+Hh→

(11)

xh=xho→xj-Wc-sx,yh=yho→yj+Yhmax-4Hc,[xh,yh]满足kh=max(ku)

(12)

Hc+sy,[xh,yh]满足kh=max(kd)

(13)

(4) 落箱阶段,当xho=x7且xhi→xh(吊具停止摇摆)时,有

xh=xho=x7,yh=yho→y7+Hh+Hc

(14)

2) 进箱行程,即出箱行程的逆过程,算法以此类推(从略)。

3 仿真试验分析

为模拟小车运行、吊具升降、吊架扭转、旋锁开闭、操作手柄及旋钮开关、集装箱、集卡和堆场等基本功能,研制按比例微缩的仿真试验台架(见图3)。该台架基于LabVIEW编程软件、四轴运动控制器、智能一体步进电机、多圈绝对值编码器、激光测距传感器(对称安装在小车上,用于替代激光扫描)、双轴动态倾角传感器(平直安装在大车上,用于大车侧倾修正)、微型夜视补光摄像头(对称安装在小车上,用于视觉冗余监控)和触控式平板电脑等软件或硬件开发,其基本参数为:起升质量5 kg;跨距1 200 mm;起升高度782 mm;升降速度40 mm/s;小车速度40 mm/s;吊具转角±45°。

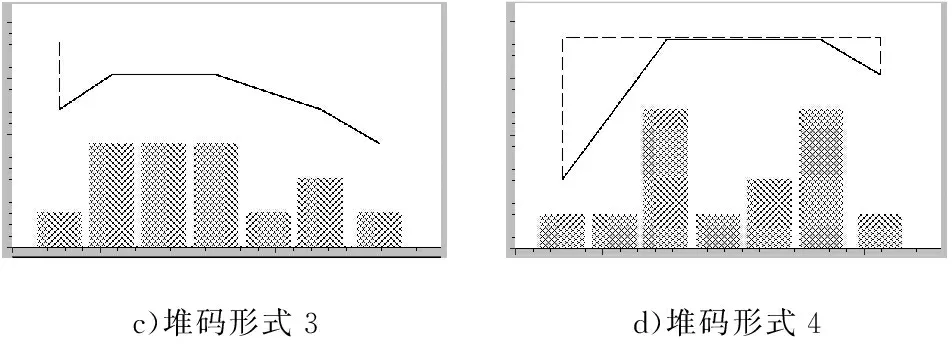

任选6种堆码形式作为测试条件,分别测得吊具的门字路径和优化路径(见图4)及2种路径下的吊具行程(见表1)。测试结果表明:优化路径较门字路径大幅缩短了吊具行程,节能效果明显;由于优化路径下吊具平移高度降低,导致吊索长度加长、摆幅加大,延长了目标位停摆等待时间,因而限制了作业效率的有效提升。

a)堆码形式1b)堆码形式2

c)堆码形式3d)堆码形式4

e)堆码形式5f)堆码形式6

图4 吊具在6种堆码形式下的门字/优化路径

4 现场试验分析

该系统已在某集装箱码头堆场的RC40/46轮胎吊(起升质量40 t,跨距23.47 m,起升高度15.24 m,小车速度70 m/min,满载/空载起升速度20 m/min/45 m/min,满载/空载大车速度25 m/min/120 m/min,吊具回转角度±5°)上安装调试(见图5),初步试验效果与前述仿真试验基本相同,但小车自动运行到位偏差较大,主要与控制系统响

应滞后有关,有待进一步优化控制系统的软硬件。

a)b)

c)d)

图5 控制系统的现场试验

5 结束语

本文针对集装箱场桥在传统门字路径下作业效率和能耗改善受限的问题,提出根据码头作业调度指令、小车载激光扫描定位等信息使另具沿优化路径作业的控制方案,并通过具体设计、仿真试验和现场试验初步验证该方案可显著缩短吊具作业行程,从而有效提升作业效率和降低运行能耗,为后续进一步改善作业效能、开展吊具路径优化和防摇摆控制等研究提供了改进方向。

[1] KNIGHT C E, BECERRA V, HOLDERBAUM W, et al. Modelling and Simulating the Operation of RTG Container Cranes[C]//6th IET International Conference on Power Electronics, Machines and Drives (PEMD 2012), IET Conference Publications, 2012: 1-6.

[2] NGO Q H, HONG K S. Adaptive Sliding Mode Control of Container Cranes[J]. IET Control Theory & Applications. IET Journals & Magazines, 2012,31: 662-668.

[3] TRIEU P V, TUAN L A. Combined Controls of Floating Container Cranes[C]//International Conference on Control, Automation and Information Sciences. IEEE Conference Publications, 2015: 442-447.

[4] 曹民,朱爱玺.集装箱门式起重机用吊具路径优化控制系统:ZL201310175699.0[P].2014-12-03.

[5] 曹民.集装箱堆场轮胎吊自动化作业系统:ZL201510650957.5[P].2017-03-31.