基于贝叶斯网络集成的船用中高速发动机磨损故障诊断模型

王永坚, 戴乐阳, 宋佳声

(集美大学 轮机工程学院,福建 厦门 361021)

船用中高速发动机运行转速高、使用条件恶劣,运动副磨损故障是其最常出现的故障之一。磨损故障的判别和诊断主要通过监测与发动机磨损紧密相关的各类参数和检测曲轴箱在用润滑油理化/铁谱/光谱等性能参数和图像得到的原始数据,获取相关的故障信息,并从这些信息中提取故障征状进行相应处理,最后根据故障征状和其他诊断信息定位并隔离故障,形成故障诊断与维修决策来实现,但磨损故障特征存在模糊性和不完备性等问题。[1]为解决该问题,可搭建基于专家知识与贝叶斯网络(Bayesian Networks)集成的船用中高速发动机磨损故障诊断模型,在该模型中输入相关监测参数信息,及时对运行中的发动机运动副的磨损状况及其技术状态进行监控,判断其故障磨损部位和磨损程度,给出故障预警和指导意见,评判发动机的“健康”状态,确保发动机可靠、安全运行。

1 船用中高速发动机运动副摩擦学系统及其与监测技术的关系

船用中高速发动机是由许多部件和运动副组成的复杂、相互关联的结构系统,不同类型的摩擦副是发动机运动副的物理实现。摩擦副及其润滑控制、状态监测和补偿控制系统组成船用发动机摩擦学系统。活塞环侧面与缸套内表面、连杆大端销与大端轴承、主轴颈与主轴承及传动齿轮组等是发动机重要的摩擦运动副。[2]图1为船用中高速发动机运动副摩擦学物理模型。在该模型中,不同类型的摩擦运动副的输入和输出都伴随着摩擦学行为,发动机摩擦学系统的构成和运行机理赋予系统显著的系统依赖性和时间依赖性[3]:

1) 系统的特性是所有摩擦运动副及与其关联的工作介质或环境的综合特性。

2) 系统的特性与发动机的运行工况及其所处的运行环境密切相关。随着发动机运转时间的不断增加,系统中构成元素的状态也在不断变化。

在运动副的磨损监测中,磨损故障与曲轴箱在用润滑油监测参数、运行时热工参数和振动等有着密切关系。通过监测这些参数,可获取与发动机磨损故障相关的状态特征信息,这些信息不能通过简单的叠加产生更充分的故障信息,而需对各种监测数据进行分类、融合,并与已有的监测诊断知识(经验)相关联,进行推理和匹配,只有如此才能给出发动机摩擦学状态的判别结论,即通过集成各种监测技术和融合各种特征参数来提高发动机摩擦学故障诊断精度。[4]图2为船用中高速发动机缸套活塞组件常见的磨损故障及其与曲轴箱在用润滑油、热工参数和振动等监测技术的关系图。

2 贝叶斯网络

贝叶斯网络又称信念网络,是一种基于网络结构的有向无环图解概率模型(DAG模型),是人工智能、概率理论、图论和决策理论相结合的产物。[5]

由一组变量X=(X1,X2,…,Xn)构成的贝叶斯网络用二元组B(G,P)表示,其中:G为有向无环图;P为条件概率表。图3为一个简单的贝叶斯网络结构图(省略各节点的条件概率)。

贝叶斯网络能将与故障诊断有关的各种信息(如故障征状、故障模式及测试值等)用节点的形式表示,节点之间的关联关系用网络中的有向边表示,其紧密程度用节点间的条件概率(CPT)表达。[6]将贝叶斯网络及其强大的学习和统计推断功能应用于设备故障诊断中,不仅能有效处理故障诊断过程中的不确定问题,还能对多源异类信息进行有效表达和融合[7],在设备故障诊断领域具有较高的推广应用价值。

3 贝叶斯诊断模型的搭建

3.1 发动机磨损故障贝叶斯诊断网络结构的搭建

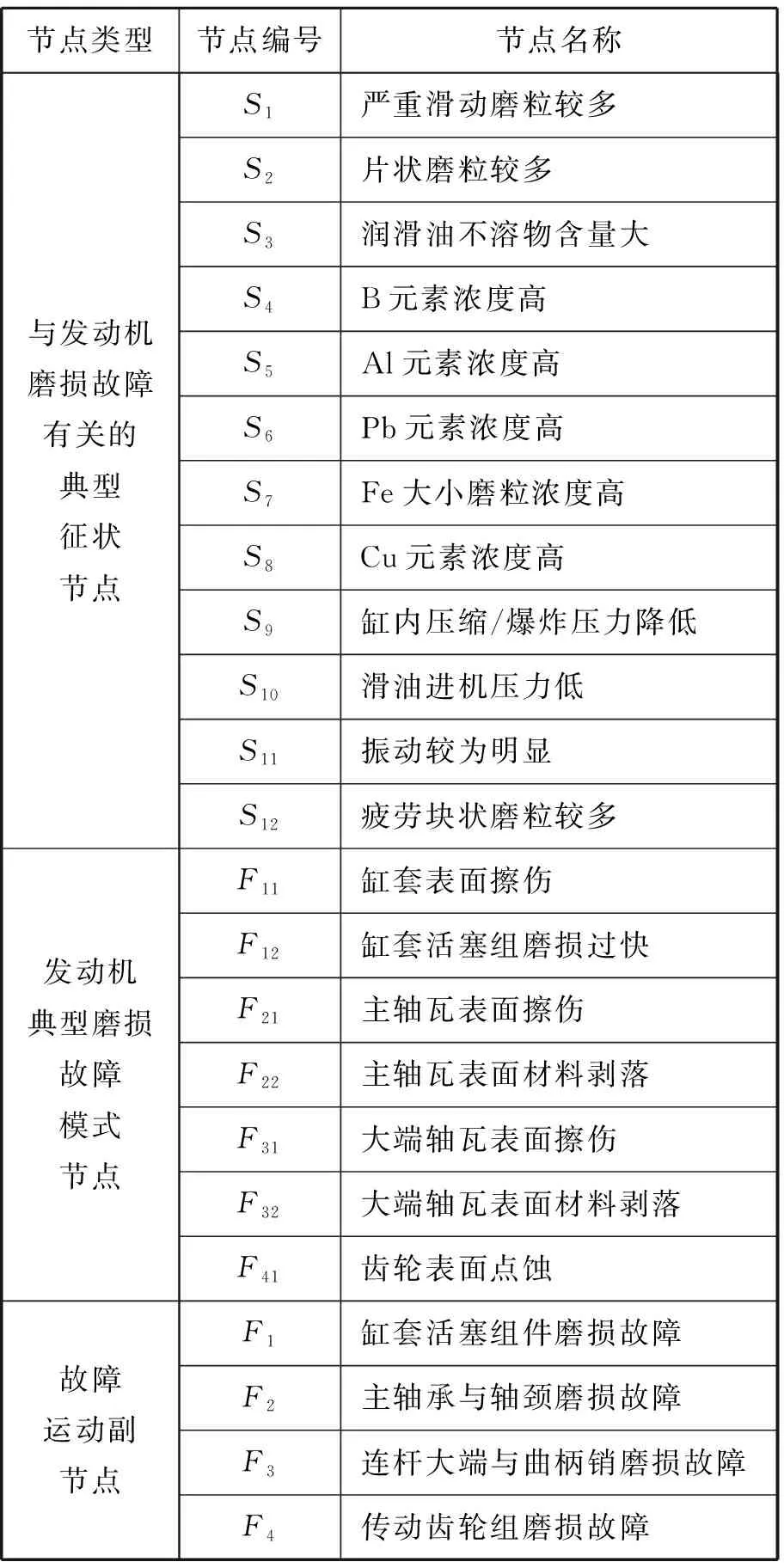

船用中高速发动机磨损故障诊断一般从发动机运动副发生磨损故障时出现与之关联的典型故障征状(如曲轴箱在用润滑油监测参数、运行时热工参数、振动与噪声及发动机性能指标的变化)出发,挖掘运动副出现磨损故障时呈现的故障征状与故障模式或原因(如缸套擦伤等)之间的因果关系,最终获得故障原因和故障位置的推理。表1为船用中高速发动机磨损故障经多名专家确认之后的层次结构。表1中,发动机的磨损故障诊断过程分为3个层次,即与发动机磨损故障有关的典型征状(主要是定期采集故障监测参数)、与磨损故障征状密切相关的故障模式和由故障模式引发的故障运动副。由于不同运动副在进行磨损故障诊断时存在复杂性、监测手段局限性和知识表达的不确定性等问题,均会导致故障征状与故障模式之间的因果映射出现随机性和不确定性;加上在磨损故障诊断中能获得的观测数据(特别是故障监测样本)非常有限,甚至是不完整、不准确的,船用发动机运动副只有在出现严重磨损故障影响其正常运行时,与之关联的典型故障征状(如曲轴箱在用润滑油监测参数等)才会被监测,致使故障样本非常少。因此,在进行磨损故障诊断时,通常结合专家丰富的知识(经验)及对发动机运动副结构、所用材料等内容的分析研究,通过专家会诊和问询等方式进行故障原因分析及判别。采用提取专家知识,利用专家的因果映射知识的方式搭建发动机磨损故障贝叶斯诊断网络结构,具体步骤如下。

表1 船用中高速发动机磨损故障层次结构

1)数据提取:通过定性采访的方式向专家提出一系列由抽象到具体、由浅入深的与发动机磨损故障相关的探测性问题,以获得尽可能多地涉及贝叶斯网络目标域的数据信息,并以描述性文本的形式存储这些信息。例如:当发动机缸套活塞组件过度磨损时,曲轴箱在用润滑油性能指标、发动机热工参数和振动等会表现出哪些故障征状;当主轴瓦表面擦伤时,在用润滑油理化/铁谱/光谱监测参数、发动机滑油压力和振动与噪声等会出现哪些异常变化等。类似的问题通过询问专家,获取与磨损故障征状有关的描述性文本信息。

2)因果映射提取与建立:首先针对步骤1)中形成的专家知识描述性文本,识别其中的因果阐述;其次将每条因果阐述拆分为原因项、因果连接词和结果项等3部分,形成初始的因果映射文本;最后经必要的提炼和编译,将专家针对发动机磨损故障诊断的因果映射转化为编译之后的认知映射。

3)转化因果映射为贝叶斯网络结构:通过分析船用中高速发动机故障征状节点、故障模式节点和故障运动副节点间(如表1所示)的条件独立性,区分节点间的直接因果关系和间接因果关系,挖掘节点间潜在的因果关系,并在排除循环因果关系之后转化因果映射网络为磨损故障的贝叶斯诊断网络结构。基于上述分析机理,结合表1中各节点的设置,搭建船用中高速发动机磨损故障贝叶斯诊断网络结构图(见图4)。

3.2 贝叶斯诊断网络参数的学习

船用中高速发动机磨损故障贝叶斯诊断模型的搭建分为模型网络结构的构建、网络参数的学习和确定及推理算法等3部分。在搭建基于专家知识和因果映射的发动机磨损故障贝叶斯诊断网络结构之后,还需确定网络结构中各节点的先验概率和条件概率(CPT)等数据信息。[8]由于依据专家知识(经验)搭建的磨损诊断网络结构所需的与发动机磨损故障有关的各种知识、经验及实际检测数据、实验室存储的历史数据较为丰富,故该诊断网络结构与实际情况较为接近。[9]但是,网络结构中各节点的条件概率是诊断模型的定量信息,单靠专家知识等进行概率确定,会与实际故障情况存在一定的偏差,会对后验概率的准确性、故障模式的判别产生不利影响。因此,在发动机的磨损故障诊断分析中,贝叶斯诊断网络参数的学习更为重要。在发动机磨损故障贝叶斯诊断网络结构中,各故障征状节点条件概率的学习和确定采用以下2种方式:

1) 在缺乏足够多的故障训练样本的情况下,通过询问专家获取相关数据信息。为便于专家进行概率估计,采用概率刻度法进行赋值(见图5)。图5中,确定、很有可能、较为可能、50%可能、不太确定、不太可能和不可能对应的概率依次为1.00、0.85、0.75、0.50、0.25、0.15和0。

2) 采用完整数据学习的贝叶斯方法(Bayes_update_params)进行参数学习。贝叶斯方法参数学习由观测前的先验知识和观测到的样本数据2部分组成。[7]先验知识包括参数先验分布的选取和分布参数的选取规则。学习的目标是根据概率分布的先验分布和观测样本数据计算概率分布的后验概率分布。

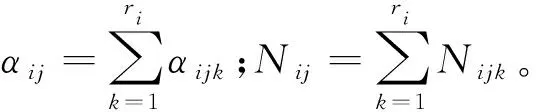

设概率分布向量θij=(θij,θij,…,θij),在θij相互独立的情况下,若无数据缺失,则后验概率分布保持独立,且有

(1)

式(1)中:D为学习样本集;S为网络结构模型;θS为概率分布向量;取Dirichlet分布Dir(θij|αij1,αij2,…,αijri)作为先验分布,结合磨损故障征状样本数据,可得后验概率分布为

(2)

至此,可获得贝叶斯网络的后验(条件)概率参数,即先验信息和故障样本数据信息的综合。基于上述网络参数的学习机理,船用中高速发动机磨损故障诊断网络后验概率参数学习可由先验概率分布和各监测参数样本数据来确定。

3.3 贝叶斯诊断网络模型的推理算法

贝叶斯网络推理算法分为精确推理算法和近视推理算法。[10]根据实际需求,采用精确推理算法中的联合树推理算法(engine=jtree_inf_engine(bnet))。该算法适用于网络节点少、结构简单的网络结构,能满足大多数贝叶斯网络的推理。船用中高速发动机磨损故障贝叶斯诊断模型中各故障模式节点后验概率的获取及推理过程均在MATLAB软件的仿真环境中采用FullBNT-1.07平台推理演算。图6为船用中高速发动机磨损故障贝叶斯诊断模型的搭建和诊断流程图,故障诊断和推理运算过程为:

1)定义发动机磨损故障3种节点(故障征状节点、故障模式节点和故障运动副节点),根据专家知识构建贝叶斯诊断网络模型;在此基础上,采用询问专家与贝叶斯方法相结合的方法确认各故障模式节点的条件概率表(CPT)。

2)在FullBNT-1.07平台上输入已确认的某次磨损故障征状节点信息,运用平台内嵌的联合树推理引擎进行推理运算,获得各故障模式节点后验(发生)概率。

3)选择发生故障概率最大的运动副进行维修,若故障得以排除,则诊断结束;若故障未能排除,则该运动副节点状态为0(正常),作为新证据融入系统重新进行推理运算;以此类推,直至查找到故障问题所在,诊断结束。

4 发动机磨损故障问题的仿真和分析

基于已搭建的船用中高速发动机磨损故障贝叶斯诊断模型,以发动机具体磨损故障问题为研究对象,进行实际案例仿真和分析,根据仿真结果验证所搭建诊断模型的准确性和分析方法的有效性。为便于进行仿真计算,根据专家知识(经验)和采集的3家航运企业所属近40艘船舶在用中高速柴油发动机(约100台)3 a中发生磨损故障时的各种现场故障征状信息,结合存储的大量与发动机磨损故障有关的历史数据,对仿真测试所需的各磨损故障征状节点的先验概率进行统计,获取相关概率信息(见表2)。

表2 发动机磨损故障征状先验概率

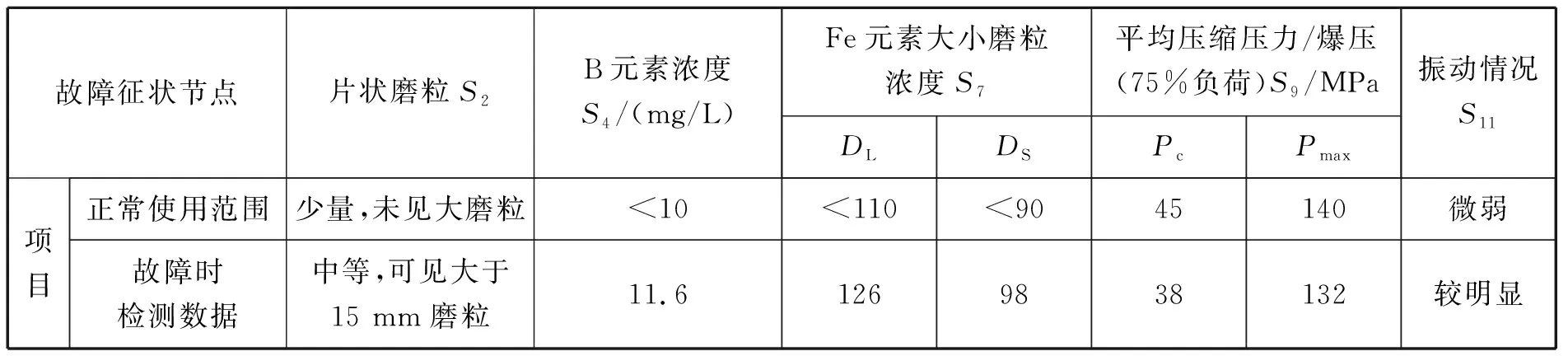

4.1 理论分析

以母型船上一台受监控的发电柴油原动机(潍柴6170,转速1 000 r/min,额定功率300 kW,持续运行时间为5 882 h)为监测对象,通过求取该发动机送检的曲轴箱在用润滑油理化/铁谱/光谱检测数据(采样时间为5 882 h)及根据该采样时间获得柴油机热工参数、性能指标、振动等数据,并与正常使用范围相对比,获得磨损故障征状信息(见表3)。从表3中可看出送检润滑油分析铁谱片状磨粒较多、直读铁谱Fe大小磨粒浓度较高、光谱测量B元素浓度较高、柴油机平均压缩压力/爆炸压力均降低和柴油机振动较为明显等故障征状。针对这些故障征状信息,结合表1、图4和图6对该发动机磨损故障进行如下诊断和分析。

表3 机器状况得分评定表

根据该发动机监测到的与故障磨损紧密相关的典型故障征状,结合已搭建的磨损故障贝叶斯诊断模型,获取的故障征状特征节点为片状磨粒较多、B元素浓度较高、Fe大小磨粒浓度较高、缸内压缩/爆炸压力降低和振动较为明显,这些故障症状对应的节点为S2、S4、S7、S9和S11。由图4可知:此时S2、S4、S7和S9节点对应缸套活塞组磨损过快故障模式,即节点F12发生;S4、S7和S11节点对应缸套表面擦伤故障模式,即节点F11发生;S9和S11节点对应大端轴瓦表面材料剥落故障模式,即节点F32发生。通过理论分析可知,出现F11和F12的可能性较大,且F12发生的可能性大一些。

4.2 仿真验证

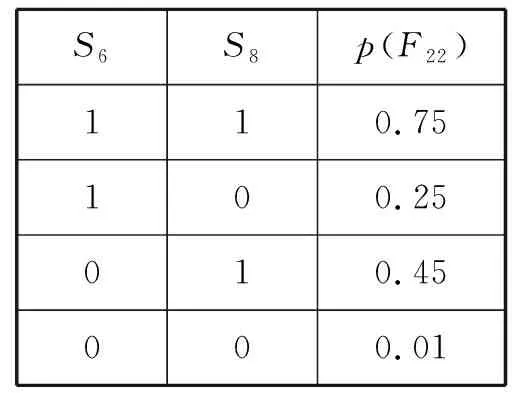

在MATLAB环境中,利用FullBNT-1.07平台进行受控柴油发动机在5 882 h时间段内磨损故障的故障模式发生(后验)概率推理运算,运算过程中需获取图1中各故障模式(F11~F41)的条件概率,采用贝叶斯参数学习与询问专家相结合的方式获取。表4为当故障征状节点S6(Pb元素浓度高)和S8(Cu元素浓度高)状态不同(0故障征状不发生;1故障发生)时,F22主轴瓦表面材料剥落的条件概率。同理,可计算出其余的故障模式节点的条件概率,限于篇幅,不再一一列出。

表4 F22的条件概率

针对受控柴油发动机已确认的磨损征状信息,基于已搭建的贝叶斯诊断模型、各征状节点的先验概率信息(如表2所示)和各故障模式的条件概率信息(如表4所示),对受控柴油发动机磨损故障进行仿真验证。在FullBNT-1.07推理运算平台上进行仿真测试,具体实现过程及部分源代码为:

N=19, dag = zeros(N,N); //定义贝叶斯DAG结构图

S1=1;…;S12=12;F11=13; …;F41=19;//19个网络节点

dag(S1,F11)=1; //节点之间的连接关系

……

dag(S4, [F21,F22])=1;

……

discrete_nodes = 1:N; //离散节点

node_sizes = 2*ones(1,N); //节点状态数

//手工构造条件概率CPT表

bnet.CPD{S1}=tabular_CPD(bnet,S1, [0.03 0.97]);

bnet.CPD{S2}=tabular_CPD(bnet,S2, [0.07 0.93]);

……

bnet.CPD{F22}=tabular_CPD(bnet,F22, [0.75 0.25 0.45 0.01 0.25 0.75 0.55 0.99]);

……

bnet=mk_bnet(dag, node_sizes,'names',{'S1','S2',...'F11',…'F41'},'discrete',discrete_nodes);

figure; draw_graph(dag);

engine = jtree_inf_engine(bnet); //选择jtree_inf_engine推理引擎

evidence = cell(1,N);

evidence{S2} =1; //输入证据

evidence{S4} =1

……

[engine, loglike]= enter_evidence(engine, evidence);

Marg1 = marginal_nodes(engine,[F11F21F21F22F31F32F41]);

Marg1.F; //计算故障模式节点后验概率。

仿真过程包括没有故障征状证据节点信息输入和出现故障征状节点信息输入2个。当S2、S4、S7、S9和S11节点的取值状态为1(出现故障征状)时,将这些征状信息(evidence{S2,…,S11} =1)输入贝叶斯诊断网络模型中进行证据推理传播,可获得故障证据传播之后各故障模式节点的发生(后验)概率,根据故障概率的高低确定磨损部位和部件,决定维修的顺序。

4.3 仿真结果分析

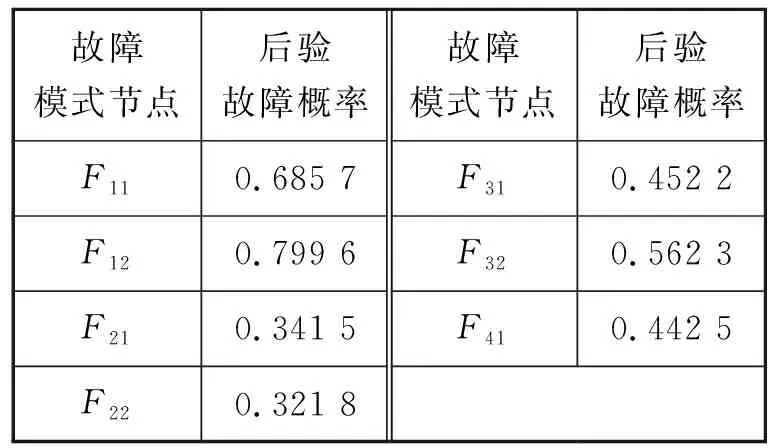

图7为没有故障征状节点信息(evidence{Si}=0故障征兆未出现)输入时发动机各磨损故障模式的直方图,故障模式节点F11、F12、F21、F22、F31、F32和F41的发生概率分别为0.242 6、0.283 4、0.225 6、0.201 3、0.231 8、0.244 5和0.189 2。当发动机磨损故障征状信息输入(即S2、S4、S7、S9和S11节点的取值状态)为1时,经仿真运算,获得各故障模式节点的概率值见表5,对应的故障模式的直方图见图8。

分析表5和图8可得,此时母型船受监控柴油发动机磨损故障模式发生概率和维修检查顺序为:F12>F11>F32>F31>F41>F21>F22,F12(缸套活塞组磨损过快)节点和F11(缸套表面擦伤)节点发生磨损故障的概率大,且F12节点发生的概率最大,仿真结果与理论分析结果一致,验证了所搭建的磨损故障贝叶斯诊断网络模型的准确性。仿真运算结果显示,由于S9和S11故障征状信息的出现,与其相关的故障模式节点F32的发生概率也比较大,此外分别与S7和S11故障征状关联的故障模式节点F41和F31发生故障的概率也偏大,且发生故障的概率非常接近,与理论分析结果一致,说明了所采用的磨损故障诊断分析方法的有效性。

表5 故障征状节点输入后各故障模式的发生概率

5 结束语

为克服船用中高速发动机运动副发生磨损故障时出现的故障特征不完备和模糊等问题,通过定期采集与发动机磨损故障紧密相关的曲轴箱在用润滑油监测参数、运行参数和热工参数等信息获取原始数据,结合专家知识(经验)搭建磨损故障贝叶斯诊断网络系统结构,并通过询问专家和运用贝叶斯方法2种方法进行网络参数学习,完成基于专家知识和贝叶斯网络集成的船用中高速发动机磨损故障诊断模型的搭建,通过实际故障案例的仿真和分析,验证模型的准确性和分析方法的有效性,取得令人满意的结果,可为快速、准确发现发动机磨损故障问题提供强有力的技术支持,具有较高的实际应用价值。

[1] 宫义山, 高媛媛. 基于故障树和贝叶斯网络的故障诊断模型[J]. 沈阳工业大学学报, 2009,31(4):454-457.

[2] 满一新. 船机维修技术[M]. 大连: 大连海事大学出版社, 1999:86-96.

[3] 杨其明, 严新平,贺石中. 油液监测分析现场实用技术[M].北京: 机械工业出版社, 2006:126-130.

[4] 姜万录, 刘思远. 多特征信息融合的贝叶斯网络故障诊断方法研究[J]. 中国机械工程, 2010, 21(8):940-945.

[5] 刘建伟, 黎海恩, 罗雄麟. 概率图模型表示理论[J]. 计算机科学, 2014,41(9):1-17.

[6] KOLLER D, FRIEDMAN N. Probabilistic Graphical Models: Principles and Techniques[M]. MIT Press, 2009: 1-153.

[7] 沈怀荣. 信息融合故障诊断技术[M]. 北京: 科学出版社, 2013:264-267.

[8] 刘希亮,陈桂明,李方溪,等. 基于多传感器信息融合的贝叶斯网络故障诊断方法研究及应用[J]. 机械科学与技术, 2013, 32(1): 91-95.

[9] 林洋.基于贝叶斯网络船用柴油机故障诊断系统的研究[D]. 大连: 大连海事大学, 2016.

[10] 李敏通. 柴油机振动信号特征提取与故障诊断方法研究[D]. 西安: 西北农林科技大学, 2012.