多辊冷轧管机工具孔型的实用性设计

缪飞军

(浙江纺织服装职业技术学院机电与轨道交通学院,浙江宁波315211)

0 引言

冷轧管机有二辊和多辊(3~5辊)之分,与二辊冷轧管机相比,多辊冷轧管机具有以下特点:辊径小,能生产表面粗糙度小、表面质量高的管材,尤其适用于薄壁管;结构简单,轧制工具的制造和更换方便;轧制范围较窄,总减径量不能大,延伸系数和送进量较小,生产率较低,一般延伸系数μ不能大于2.5~3;减径很小,以减壁为主,特别适用于将壁厚较薄的管坯轧制成壁厚很薄(ST=0.5~0.8)的管材。

另外为了使轧辊能产生纯滚动,且轴向力最小,多辊轧机必须设置能便于调整的摇杆系统,这样在同一个行程中,机头和轧辊具有不同的行程长度,机头的行程长,轧辊的行程短,后者约为前者的0.6~0.7倍,所以在相同机架行程的条件下,多辊轧机的芯棒比二辊轧机芯棒短很多,而滑道长度更短,显然生产率要比二辊轧机低许多。

多辊式冷轧管机的轧制变形工具有轧辊、芯棒和滑道。由于轧辊和芯棒的孔型尺寸与成品管的外径和内孔尺寸一致,均为圆柱形,几何形状简单,所以多辊轧机的孔型设计关键是滑道的设计,而滑道中的壁厚压下段曲线是孔型设计的重点和难点。

冷轧管机工具孔型设计的根本任务是在保证工具轧制质量的前提下,尽可能使变形区中的轧制压力分布均匀,以使孔型磨损较均匀,延长工具使用寿命,故目前仍广泛运用前苏联“舍瓦金”的孔型设计方法。本文将对多辊冷轧管机工具孔型(轧辊、芯棒和滑道)的设计要点进行分析,并通过实例来介绍滑道工作面孔型实用性设计的方法与步骤。

1 多辊冷轧管机轧辊和芯棒的设计要点

1)多辊轧机轧辊的几何尺寸在轧机机头结构设计时已经确定,轧辊孔型是圆孔型,其半径R等于成品管的半径RT,即R=RT。为了防止轧制时辊环凸缘压入管子表面,轧槽侧壁必须开口,侧壁开口的形状有直线形和圆弧形两种,一般开口角φp=10°~18°。对辊环凸缘必须倒圆,其圆角半径可取r=0.3(D0-DT),其中D0和DT分别为管坯和成品管的外径。

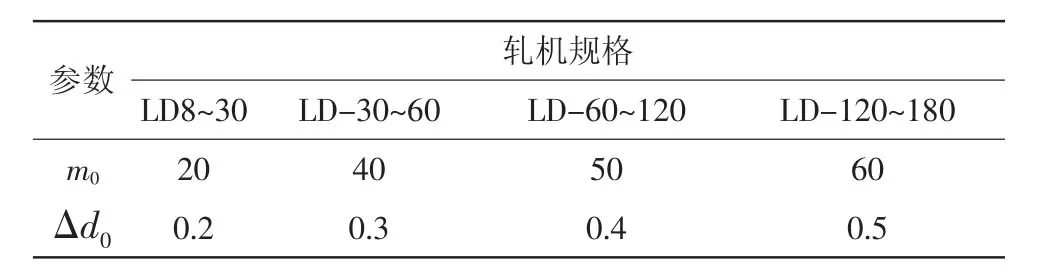

2)多辊轧机的芯棒是圆柱形,芯棒不包括联接螺纹的总长度应与轧辊相对于芯棒的行程S0相适应,而S0=S/(1+n),其中比例因子n=Du/Dk,S为机头行程,Du为轧辊辊颈直径,Dk为轧制直径)。实际上芯棒长度对于一定型号的轧机是一个确定的值。轧制时为了避免管子内表面出现环状凹陷和减小送进时的脱棒力,芯棒尾端可加工成锥度不大的倒锥,设倒锥段长度为m0,倒锥部分的直径差为Δd0,设计时对不同规格的多辊轧机,m0和Δd0值可参考表1选取。

表1 不同规格多辊轧机参数m0和Δd0的参考值

2 多辊轧机滑道种类及其工作面孔型设计的要点

2.1 多辊轧机滑道的种类

多辊轧机的滑道有整体式滑道和组合式滑道之分,一般LD-90以下的中小型多辊轧机,均采用刚性好的整体式滑道;而LD-120以上的大型轧机,包括LD-120、LD-150和LD-180等轧机,为了节省GCr15钢多采用组合式滑道,以降低成本。

滑道按工作面形状特征又可分为折线型滑道和曲线型滑道,曲线型滑道由于设计和加工较困难,故应用较少。目前普遍应用的是折线型滑道,其主要优点是设计和加工方便,制造成本较低,并可通过增加折线段数量来逼近曲线滑道,从而改善了轧制工艺性能和轧制质量,所以折线型滑道目前还是最实用和普遍的。

2.2 多辊轧机滑道工作面孔型设计的要点

1)滑道工作面孔型的设计方法。由于多辊式冷轧管机是靠滑道来改变沿着它滚动的轧辊所组成的孔型直径的,因此滑道工作面应按二辊式冷轧管机轧辊孔型脊部轮廓曲线的同样设计方法进行设计。并根据摇杆机构的比例关系及其比例因子n=Du/Dk,在确定了工作锥的各尺寸参数后,再把各参数换算到滑道工作面上。

2)滑道工作面的形状特征。由以上分析可知,滑道工作面与二辊轧机轧辊孔型脊部轮廓曲线相仿,也可划分为4段,即回转送进段(折线ln)、减径段(折线ld)、壁厚压下段(曲线l0)和均整定径段(直线lk),见图1所示。因多辊轧机用于轧制高精度高质量的管材,所以必须采用“舍瓦金”设计方法,将壁厚压下段l0等分7部分,并用7段折成光滑过渡连接成接近曲线的滑道面。

图1 滑道工作面及其主要设计参数

3)必须搞清3个行程的概念及其计算公式。滑道的绝对行程式中:R为轧机曲柄半径,L为摇杆长度,e为偏心距。

轧辊的绝对行程代入整理后得式中:Du为轧辊辊颈直径;Dk为轧制直径,按以下公式计算:Dk=DB-k·DT,其中DB为孔型中心距,由机头结构决定;DT为成品管外径;k为系数,对三辊取k=0.8,四辊取k=0.9,五辊取k=0.93。

3 滑道工作面孔型设计的方法与步骤

3.1 必须知道的原始数据

1)轧机机头的行程S,包括曲柄半径R,连杆长度L及偏心距e等;2)轧机类型(轧辊数)及轧机曲柄机构的布局位置,是前置式(曲柄位于轧制区之前端)还是后置式(曲柄位于轧制区之后端);3)轧机后极限回转送进角2θ的大小;4)轧制材质和轧制规格D0×S0→DT×ST,轧制速度v和送进量m等;5)孔型中心距DB和轧辊辊颈直径Du等。

3.2 相关结构参数的确定

1)滑道工作面的总长度而滑道的总长度E应是在l的基础上,两端再放足够的余量而成,它是在机头结构设计时已经确定的值。

2)回转送进空行程绝对长度:

a.当曲柄机构为前置式时其中β=θ-γ,θ为回转送进半角,

b.当曲柄机构为后置式时其中β=θ+γ,θ为回转送进半角,γ=

4)确定滑道上减径段的长度ld:

一般取ld=10~20,小轧机取ld=10左右;中轧机取ld=15左右;大轧机取ld=20左右。

5)确定滑道上定径段的长度lk:

式中:K为定径系数,一般取K=4~5,有实践经验指出,当冷轧特别薄壁管材时,取K=8~10左右,以加长定径段长度,增加精轧次数;m为送进量;μ为延伸系数,μ=

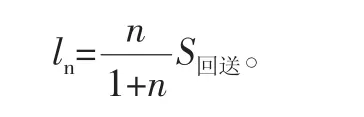

3)确定回转送进段反映在滑道上的长度ln:

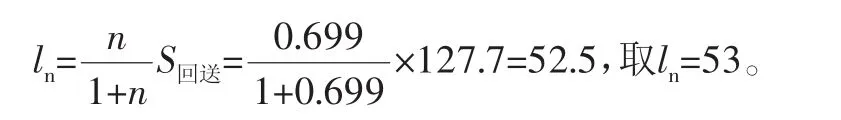

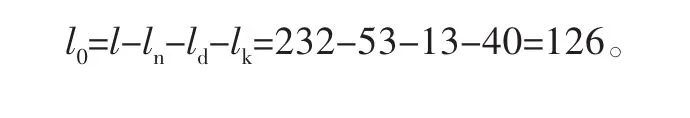

6)确定滑道上壁厚压下段的长度l0=l-ln-ld-lk。

7)计算管壁总延伸系数μt。由于在多辊轧机上轧管时,管坯内径与芯棒直径之差较小,通常Δp=0.5~1.5,故在减径过程中,管壁增厚较小,可忽略不计,所以

8)将壁厚压下段l0等分7段8点,用“舍瓦金”设计方法,确定8个点上的壁厚分布值:

图2 确定壁厚压下段各截面(1~7)壁厚压下率的ut-utx图表

首先借助于图2所示的μt-μtx图表,由既定的μt值来查出相对应的8个点的壁厚延伸系数μtx值,或利用CAD作图法,则获得的数据更精确;再按公式计算出8个点上的壁厚分配值。

9)确定滑道上壁厚压下段8个点所处截面的高度。每个截面各低于定径段高度的值为yx=Sx-ST,其中壁厚压下段的开始截面为yp=S0-ST,而减径段的开始截面为(D0-DT)。

10)定径段lk及其后面非工作部分的设计。应设计成倾斜方向与压下段相反的斜面,即倒锥型,其斜度可取0.005~0.008;滑道的底平面是一个用于调整的斜面,其斜度已定,一般为1:50。

4 多辊轧机滑道孔型的设计实例

4.1 已知原始数据

使用轧机的型号为LD-30(三辊),曲柄机构为后置式,R=280,L=1805,e=235,机头行程S=564.9,采用马尔泰盘回转送进机构,后极限单回单送的回转送进角2θ=120°。轧制材质为35钢,轧制规格为φ36×2.3→φ32×1,轧制速度v=80 次/min,送进量m=5,轧辊辊颈直径Du=φ45,孔型中心距DB=90。

4.2 设计方法与计算步骤(参考图1)

1)计算滑道工作面的总长度其中

2)计算回转送进空行程绝对长度:

后置式Rcosβ,其中

3)计算滑道上回转送进段长度ln:

延伸系数K=4.5,则lk=K·m·μ·n=4.5×5×2.5×0.699=39.3,此处取lk=40。

6)计算滑道上壁厚压下段的长度l0:

4)确定滑道上减径段长度ld,中小轧机此处取ld=13。

5)计算滑道上定径段的长度lk:

7)计算管壁总延伸系数μt:

8)将壁厚压下段l0等分7段8点。

每段长度用查图表法或利用CAD作图法获得8个点相对应的μtx值,按公式求得8个点上壁厚的分配值。再按公式yx=Sx-ST计算各值,yx的各点参数即为该点相对于滑道工作面最高点(7点)的相对高度差值,其中1.3,以上各数据均列于表2中。

表2 壁厚压下段等分七段八点后求得的各参数值

5 结语

冷轧管机工具孔型设计的核心理论是“舍瓦金”的设计理论及其系统的计算公式。多辊冷轧管机孔型设计的关键是滑道的设计,为了尽可能使滑道变形区中的轧制压力分布均匀,以使滑道孔型磨损较均匀,延长滑道的使用寿命,目前仍广泛运用“舍瓦金”的设计方法。

所以应在“舍瓦金”理论体系的指导下,同时结合轧制工艺实践经验进行科学合理的设计。而其中滑道工作面的壁厚压下段曲线是孔型设计的重点和难点。从以上孔型设计实例可以看出,采用“舍瓦金”的孔型设计理论,设计方法简便、条理清楚、实用可靠,值得相关企业在从事轧制工具孔型设计时参考和应用。

[1]韩观昌,李连诗.小型无缝钢管生产:下册[M].北京:冶金工业出版社,1999.

[2]王廷溥,齐克敏.金属塑性加工学—轧制理论与工艺[M].2版.北京:冶金工业出版社,2001.

[3]吴宗泽,卢颂峰,冼健生.简明机械零件设计手册[M].北京:中国电力出版社,2010.

[4]邹家祥.轧钢机械[M].北京:冶金工业出版社,2000.(责任编辑 马忠臣)