F系列钻井泵轻量化研究

谭利琴, 马广蛇,2, 姜小刚, 曾兴昌,2, 郝建旭,2

(1.宝鸡石油机械有限责任公司,陕西宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西宝鸡721002)

0 引言

1980年代,宝鸡石油机械有限责任公司(以下简称“宝石机械公司”)从美国LTV能源公司引进了F-500、F-800、F-1000钻井泵产品和技术。在此基础上,宝石机械公司根据市场需要自主研制了F-1300/1600、F-1600HL、F-2200HL等大功率高压钻井泵产品(统称“F系列钻井泵”),满足了深井/超深井、大位移水平井、高压喷射钻井等新型钻井工艺技术的要求,同时,也推动了这些钻井工艺技术的发展。

F系列钻井泵具有结构相对简单、质量可靠、维修维护方便等优点,因此在近40 a的发展中,逐步成为市场主流产品,深得油田用户的认可。但是,F系列钻井泵体积和重量相对较大,尤其是大功率钻井泵更是如此,已经不太适应对设备体积和重量指标要求较高的场合,如:海洋平台钻机、极地钻机、车载钻机等,极有必要开展轻量化研究。

1 国内外常用钻井泵技术现状

目前,国内外常用钻井泵有:宝石机械公司的F系列钻井泵,NOV公司P系列、FD系列3NB系列钻井泵,青岛TSC公司(天时)的WF系列钻井泵,EMSCO公司的FB和FC系列钻井泵等。这些钻井泵从基本参数、技术特点、结构特点等方面大致可归为3类:F系列、P系列、WF系列钻井泵。宝石机械公司F系列钻井泵技术结构特点为:1)长冲程、低冲数;2)结构相对简单、维修维护性好、可靠性高;3)体积和质量较大,尤其是大功率高压泵。NOV公司P系列钻井泵技术结构特点为:1)长冲程、低冲数;2)结构相对简单、维修维护性好、可靠性高;3)体积和质量较F系列泵小。TSC公司WF系列钻井泵技术结构特点为:1)体积和质量最小,尤其适合配套在海洋钻机上使用;2)可靠性高。这3类钻井泵的基本参数如表1~表3所示。

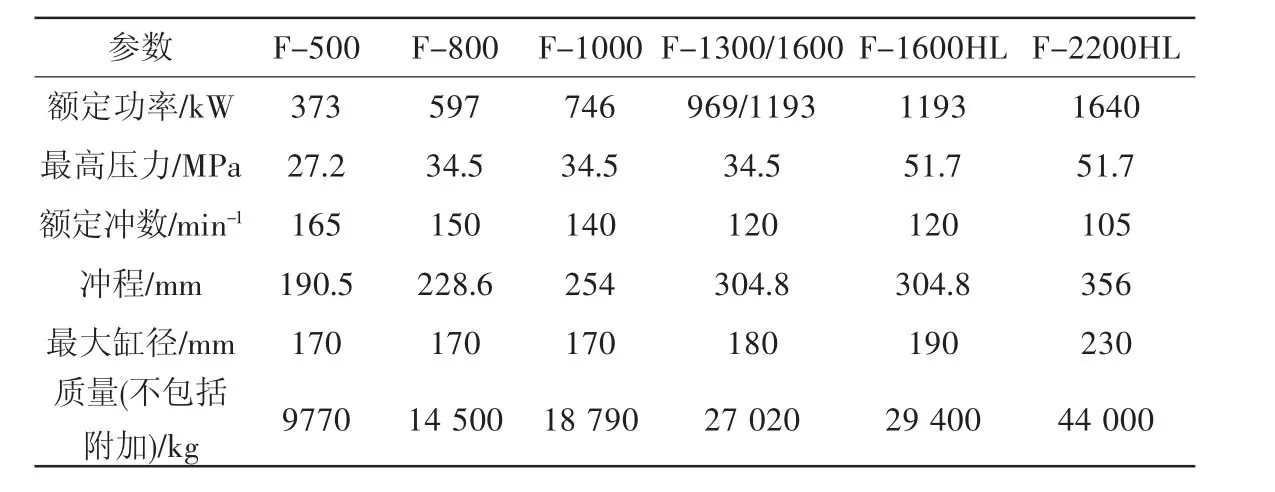

表1 宝石机械公司F系列钻井泵基本参数

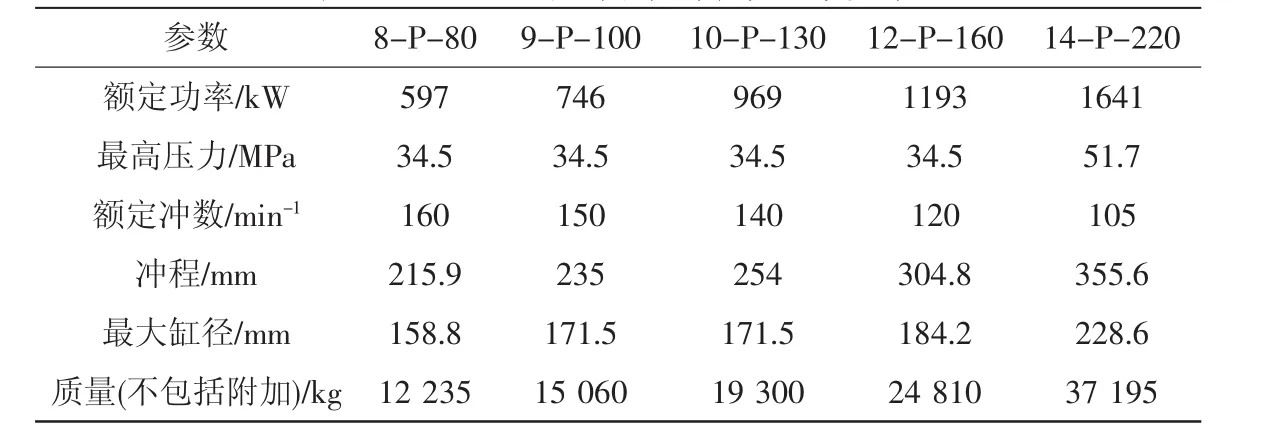

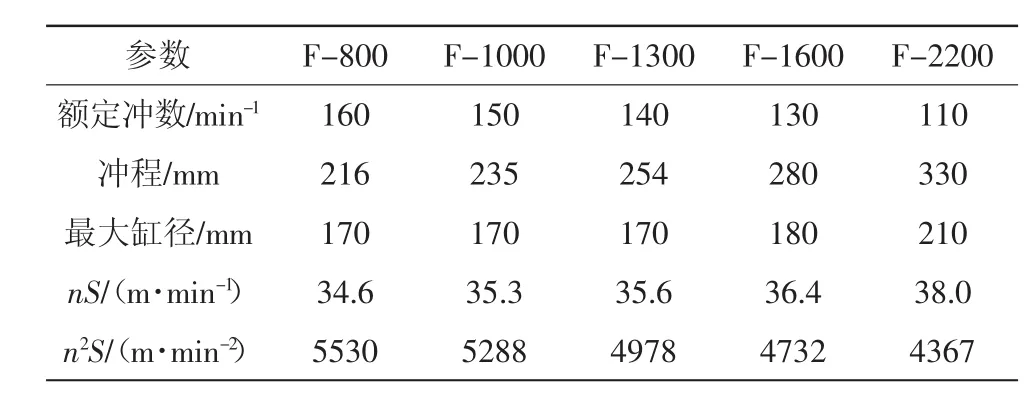

表2 NOV公司P系列钻井泵基本参数

表3 TSC公司WF系列钻井泵基本参数

一般来说,长冲程、低冲数钻井泵容易获得良好的可靠性,但是体积和重量往往要增加,钻井泵总体设计应在可靠性和体积与重量之间权衡考虑[2]。通过对比发现,F系列与P系列同功率钻井泵的冲程和额定冲数基本相同,但是前者比后者重10%~30%不等;WF系列钻井泵冲程和额定冲数稍大,但是体积和重量最小,而且其轴承设计寿命L10h≥30 000 h(满功率),较小的体积重量加上较高的可靠性非常适合用于海洋钻井。可见,F系列钻井泵的体积和重量指标明显不如P系列和WF系列钻井泵(尤其是大功率钻井泵),非常有必要进行轻量化设计。

F系列钻井泵的轻量化设计应从两方面着手:1)优化泵结构主参数;2)优化主要单元零部件设计,如曲轴、机架(泵壳)、液缸(泵头)等对轻量化设计影响比较大的零部件。

2 钻井泵结构主参数的优化

排出压力p和排量Q是钻井泵最重要的基本性能参数,两者之积即为泵的水功率。冲程s、冲数n、缸套内径D、液缸数量Z为往复泵的结构主参数(最重要的设计参数),其定义分别为:活塞往复运动的距离为冲程,冲程的起点和终点为活塞运动的死点,靠动力端一侧为后死点,靠液力端一侧为前死点;单位时间内活塞往复运动的次数为冲数,计量单位一般为“次/min”。上述主要参数决定了泵的功率、动/液力端零部件的强度、外形尺寸、重量等[3]。

总结多年来国内外在制造和使用方面的经验,三缸泵S、n的发展规律是:在满足排量的前提下,适当增大冲程,合理降低泵速。其目的是降低活塞速度nS和全泵的应力循环次数,以延长全泵和易损件的寿命;控制活塞的最大瞬时加速度以改善泵的吸入性能,提高泵的充满度,减免水击和振动的发生,取得泵的最低成本和最高可靠性[4]。陈如恒院士[4]统计分析了国内外常用钻井泵的冲程和冲数,并通过绘制n-S型谱图研究得出的结论是:对于S大的中速泵,应控制其nS≤36 m/min,对于S小的高速泵,控制其n2S≤5000 m/min2。

如参照上述标准,我们在进行F系列钻井泵轻量化研究与设计时,适当地调整优化了泵的结构主参数(见表4)。

通过优化结构主参数,钻井泵的nS和n2S值与原值基本相同,表明活塞磨损速度和吸入性能没有变差,但是缩短冲程有利于泵的轻量化。同时,nS值保持相同还表明动力端的载荷能力没有因为轻量化而下降,其原因为活塞杆额度负荷F(=18×104×N/nS)并未降低。

表4 F系列钻井泵优化后的基本参数

3 钻井泵主要零部件的轻量化

3.1 机架(泵壳)的轻量化

F系列钻井泵的机架(泵壳)结构设计不合理是造成其体积和重量偏大的主要原因。2000年,张庆元、陈如恒等[5-6]对F-1300泵机架进行了静态和动态结构有限元分析,通过静力分析发现机架总体偏重,且应力和变形分布不均匀、不合理,通过动态特性分析发现机架头部(与液力端连接处)和后盖开口部位(安装曲轴总成部位)动刚性偏弱,中部则非常富余[7]。借助本次F系列钻井泵轻量化研究项目,我们对F-1600HL、F-2200HL钻井泵机架进行了静态和动态结构有限元分析,得出与F-1300泵基本一致的结论;最终,经优化设计的2种机架重量分别下降19%和23%。

3.2 曲轴的轻量化

从机械结构看,F系列钻井泵采用整体铸造曲轴是导致其体积和重量偏大的主要原因。整体铸造曲轴(如图1)一般采用低合金铸钢或球墨铸铁,可以采用空心或实心结构,成本相对较低[8];但是体积和重量偏大、偏心质量大,而且容易出现裂纹、缩孔、砂眼等铸造缺陷。然而,P系列钻井泵一般采用锻件组装式(如图2),其结构比较复杂,但是体积和重量小、可靠性高,采用组装结构还可以大幅度地降低成本;WF系列钻井泵一般采用组焊件(如图3),对焊接工艺要求较高,但是体积和重量可进一步减小。

图1 整体铸造曲轴

图2 组锻件曲轴

图3 组焊件曲轴

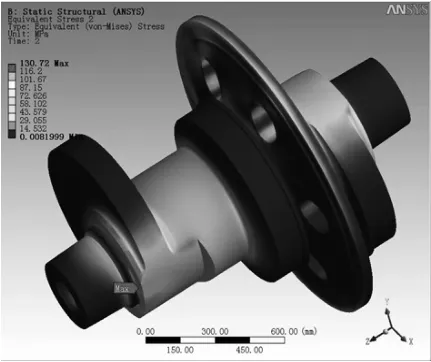

通过对比分析,组锻件和组焊件曲轴在轻量化、可靠性、平衡性等方面均优于整体铸造曲轴,从目前发展的趋势看,整体铸造曲轴有被组锻件或组焊件曲轴取代的趋势。在F系列钻井泵轻量化研究项目中,为了利用组装式曲轴的优点并避开相关专利技术,我们研究了一种锻件与铸件组装式的全加工曲轴(如图4、图5),即:芯轴采用高强度合金钢锻件,以提高曲轴强度;偏心轮采用合金钢铸件降低成本。通过应用结构有限元方法反复计算和优化,最终曲轴强度提高约17%,重量下降11%。

图4 铸锻件组装曲轴

图5 铸锻件组装曲轴Mises应力云图

3.3 液力端的轻量化

F系列钻井泵采用了I型和L型2种液力端,设计压力34.5 MPa及以下的钻井泵采用I型,52 MPa级的高压钻井泵采用L型液力端,如F-1600HL、F-2200HL。L型液力端的吸入阀和排出阀为分体结构[9],拆装上下阀座时互不影响,非常方便;但其体积和重量较大,且较长的吸入歧管降低了吸入性能。L型液力端体积和重量大的主要原因为排出液缸高度较高。排出液缸的侧面需要安装排出管路,如果排出管路安装在吸入液缸一侧,为了不影响吸入阀盖及吸入阀的拆装,则必须将排出液缸加高;如果安装在动力端一侧,则排出液缸的高度更高,否则,排出管路将与机架干涉。

作为F系列钻井泵轻量化研究项目的重要成果之一,宝石机械公司研制了一种新型J型液力端(如图7),其兼具Ⅰ型和L型液力端的优点,即:方便拆装上下阀总成,吸入性能优良,体积小和重量轻等。该液力端结构已获得国家专利授权,并已经在2200马力轻型钻井泵上成功应用。此外,美国Mattco公司研发了一种将吸入阀水平放置的T型液力端(如图6),其专门针对大功率钻井泵设计,具有结构布局合理、体积小、重量轻等特点。以955.8 kW钻井泵为例,L型液缸为4380 kg,I型液缸为3960 kg,T型液缸为3660 kg,T型液缸的重量比L型和I型液缸分别少16.4%和7.6%[10]。T型液力端也可作为F系列钻井泵轻量化设计的选项之一。

图6 T型液力端结构图[7]

图7 J型液力端结构图

4 结语

在目前常用的几类钻井泵中,F系列钻井泵的体积和重量比P系列和WF系列钻井泵大,这种情况在大功率钻井泵中尤其明显。F系列钻井泵的轻量化可以从优化结构主参数和优化设计单元零部件结构两方面着手。

根据nS和n2S值不变的原则适当优化了F系列钻井泵的结构主参数,即适当地减小冲程和提高冲数。这样不会加剧缸套活塞的磨损,也不会降低泵的吸入性能,但有利于钻井泵的轻量化设计。

从机械结构分析,F系列钻井泵采用未经优化的机架、整体铸造曲轴和L型液力端是造成其体积和重量偏大的主要原因。以F-2200HL钻井泵为例,机架经优化后重量可减轻23%;采用铸锻件组装曲轴代替整体铸造曲轴,强度提高17%,重量减轻11%;采用新型J型液力端比L型液力端重量减轻7%。综合应用参数和结构优化措施,使F系列钻井泵体积减小、重量减轻17%左右。

[1]马历民,张望良,谢康.石油钻井技术的发展与大功率泥浆泵[J].石油矿场机械,2000,29(3):15-16.

[2]朱俊华站长松.往复泵[M].北京:机械工业出版社,1991.

[3]沈学海.钻井往复泵原理与设计[M].北京:机械工业出版社,1990.

[4]陈如恒.三缸单作用钻井泵冲程与冲次的合理匹配[J].石油机械,2006,34(7):1-4.

[5]张庆元,陈如恒.钻井泵机架的静动态有限元分析[J].石油学报,2000,21(2):83-87.

[6]张庆元,陈如恒,蒲容春,等.F1300型三缸钻井泵机架的静力有限元分析[J].石油机械,1997(10):1-4.

[7]张庆元,蒲容春.钻井泵机架的动力特性分析及结构修改预测[J].机械强度,2000,22(2):89-91.

[8]刘红芳,曾兴昌,罗元清,等.钻井泵组装式曲轴设计与有限元分析[J].石油矿场机械,2014(11):48-51.

[9]焦清朝,刘永勤,张爱民,等.国内外小型泥浆泵的现状与发展趋势[J].石油矿场机械,2004,33(增刊1):28-31.

[10]张连山.国外钻井泵技术发展与研究动向[J].国外石油机械,1997(6):1-9.