提高超高温射孔弹穿深性能研究

徐志国, 乔亚波

(大庆油田射孔器材有限公司,黑龙江大庆163853)

0 引 言

我国油藏分布及藏储有其特殊性,勘探开发中超高温井已在不同地方越来越多地出现,尤其是随着海上油田、西部油田和非常规油气田等深层油气田勘探开发力度的加大,目的层超高温条件下施工作业明显增多,在超高温特殊条件下,对射孔器提出更高要求。通过查阅相关资料和具体打靶试验分析,发现超高温射孔弹的穿深性能较同型号的常温射孔弹的穿深性能下降30%左右,严重制约了相关油气层的勘探开发。为此我们开展了超高温超深穿透射孔弹的研究,主要是在超高温炸药爆速爆压低和爆轰总能量低两方面进行了针对性的设计。

1 方案设计

1.1 优选主装炸药

在设计超高温射孔弹时,我们首先进行超高温炸药的选择,从表1[1]列出的常用炸药主要性能的对比中,我们可以发现2种超高温炸药PYX和HNS,无论是在爆速还是在耐温性能上,PYX都要优于HNS,我们选取PYX作为超高温射孔弹的主装炸药。

表1 射孔弹常用炸药性能

1.2 装药结构设计

药型罩是在炸药爆轰波冲击作用下形成射流,对目标靶进行侵彻,实现射孔的目的,炸药的特性直接影响了射流的形状、动能等特性,所以我们在结构设计中要充分考虑炸药的特性[2]。从表1中常用炸药性能对比来看,PYX与常温炸药在主要性能上有多方面的差异,我们在装药结构设计时也要突破常规的思维,考虑到PYX炸药爆速爆压低的特性,我们采用大封闭高度的装药结构,即药型罩顶部到起爆点的距离增加,使炸药充分起爆后再对药型罩进行压垮做功。

图1 装药结构示意图

图1为装药结构示意图,h为封闭高度,我们在设计时,把封闭高度在常规产品的基础上提高了1倍,同时,由于枪内空间有限,设计中充分考虑了弹间干扰和炸高的影响[3]。并利用ANSYS AUTODYNE软件对2种封闭高度方案进行了模拟计算分析。

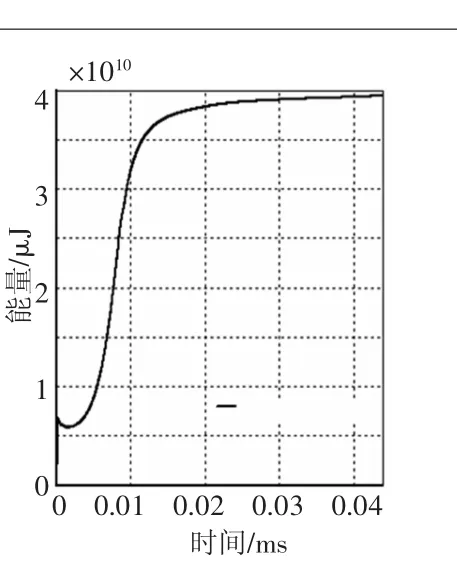

我们通过对封闭高度为h和2h的2种不同装药结构药型罩能量分布曲线进行了比较,分别如图2和图3所示。通过比较我们可以发现,调整封闭高度后的药型罩在做功有效时间段内,能量更高,分布也更合理,也说明了通过装药结构的调整很好地匹配了超高温炸药的特性。同时,我们也对2种不同装药结构的炸药能量分布曲线进行了分析,分别如图4和图5所示。

图2 封闭高度为h药型罩能量分布

图3 封闭高度为2h药型罩能量分布

图4 封闭高度为h炸药能量分布

图5 封闭高度为2h炸药能量分布

通过比较我们也可以发现,封闭高度调整后炸药在做功有效时间段内,能量更高,持续时间更长,分布也更加合理,炸药的有效利用率得到了较大的提高。

最终我们采用大封闭高度的装药结构,一方面提高了药型罩的顶部装药,另一方面,可以使炸药充分起爆后再对药型罩进行压垮做功,起到了较好的效果,解决了超高温炸药爆速和爆压较低的难题。

1.3 药型罩结构参数设计

图6 三锥药型罩

超高温炸药除了爆速爆压低以外,其爆轰总能量也较常温炸药下降很多,我们针对这一问题,对药型罩结构参数进行了优化设计。其中,药型罩的锥角作为重要参数对聚能射流形成和侵彻效果有直接影响[3],设计中我们采用三锥结构药型罩如图6所示。

我们在穿深性能较好的常温产品基础上进行了增大药型罩锥角的设计,延缓了同一横截面上罩微面向母线汇聚的距离,从而避免了药型罩母线处罩材料的堆积,有利于提高射流头部速度和射流梯度,使射流充分拉伸,来增加射流穿靶的总作用时间,另外,对大锥角来说,壁厚变化率也可取大些,使其在低炸高情况下,射流充分拉长,从而提高穿靶深度,有力地克服了超高温炸药能量不足的问题,匹配了炸药的相关性能。利用ANSYS AUTODYNE软件对常用的102型射孔弹进行射流模拟计算及对比分析。

图7 A结构装常温炸药模拟射流

图8 A结构装超高温炸药模拟射流

图9 B结构装超高温炸药模拟射流

图7为某102型射孔弹A结构主装常温炸药时,其计算机模拟射流结果,射流连续性非常好,当该结构装填超高温炸药时,其计算机模拟射流结果如图8所示,爆轰波损失较多,炸药能量得不到有效的利用,射流效果欠佳,可以分析出此药型罩结构及配方等与主装耐高温炸药不相匹配。当在此基础上增大药型罩锥角时,仍装填超高温炸药,其计算机模拟射流结果如图9所示,射流连续性及分布都比较好,说明爆轰能量的有效利用率得到明显改善。对药型罩结构参数进行优化设计,选用变壁厚多锥角结构,不同锥角会产生药型罩的壁厚变化,改变爆轰波对药型罩的作用方向,从而调整射流的拉伸特性,射流的有效拉伸长度有所增加,杵体质量明显减少,提高了射流作用于穿深的有效能量,达到提高炸药爆轰能量利用率的目的。

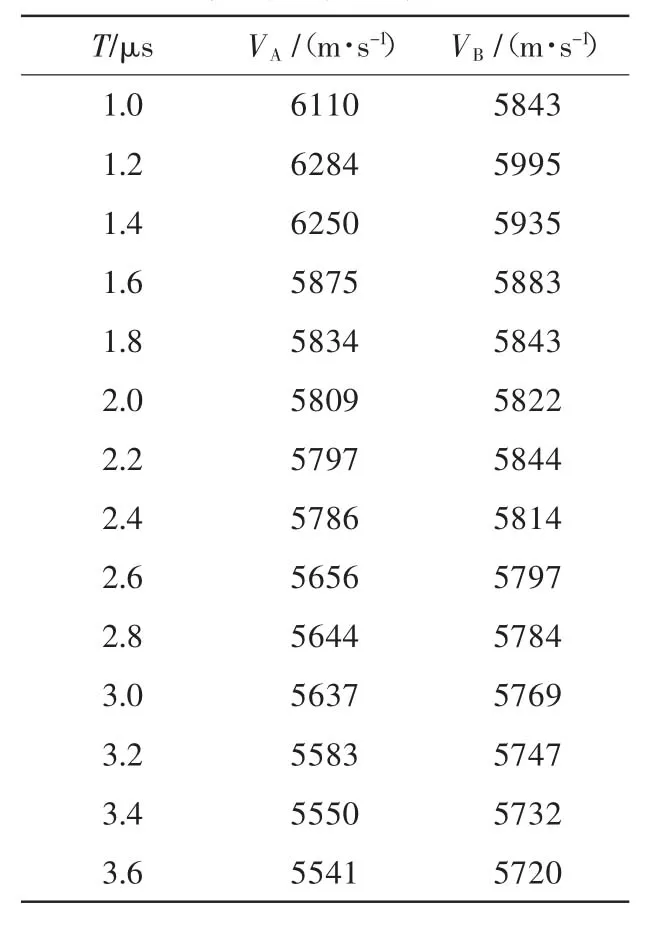

我们通过对图8和图9两种方案在模拟计算过程中截取的不同时间段,对射流的头部速度进行了对比,对比结果如表2所示,从表2中可以发现,A结构在初始阶段速度较高,而此阶段射流尚未接触到靶体,而B结构虽然初始阶段速度没有A高,但后续有用功时间,速度较A结构速度高且稳定性好。所以可以通过改变药型罩结构起到调整射流速度梯度分布,从而达到提高炸药利用率的目的。

表2 A、B两种结构不同时刻的射流头部速度比较

2 地面穿钢靶性能试验

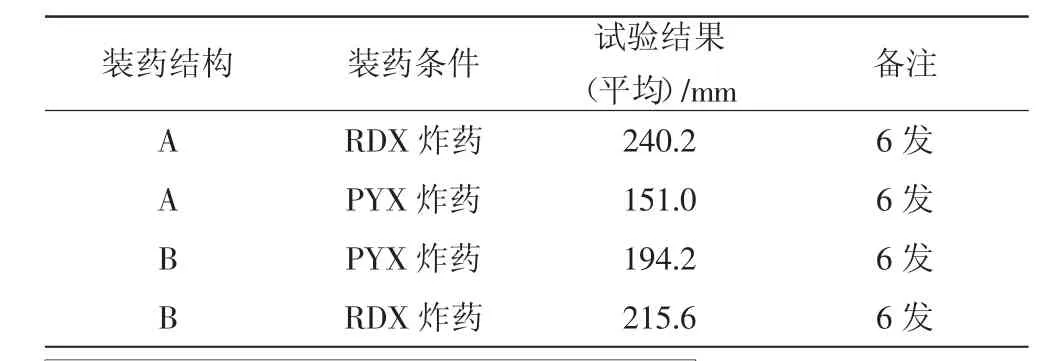

为了进一步验证模拟及分析结果是否符合实际情况,我们还对A、B两种结构的聚能射孔弹进行了钢靶穿孔测试试验,对2种不同结构分别装填不同类型炸药进行试验,采用60 mm炸高,地面穿钢靶试验结果如表3所示。

试验结果表明,装填RDX炸药后穿深性能较好的是A结构。而装填PYX炸药后B结构的穿深明显优于A结构,这与分析和模拟计算的结果是吻合的。

表3 地面穿钢靶性能试验结果

图10 地面混泥土靶试验

3 地面穿混泥土靶性能试验

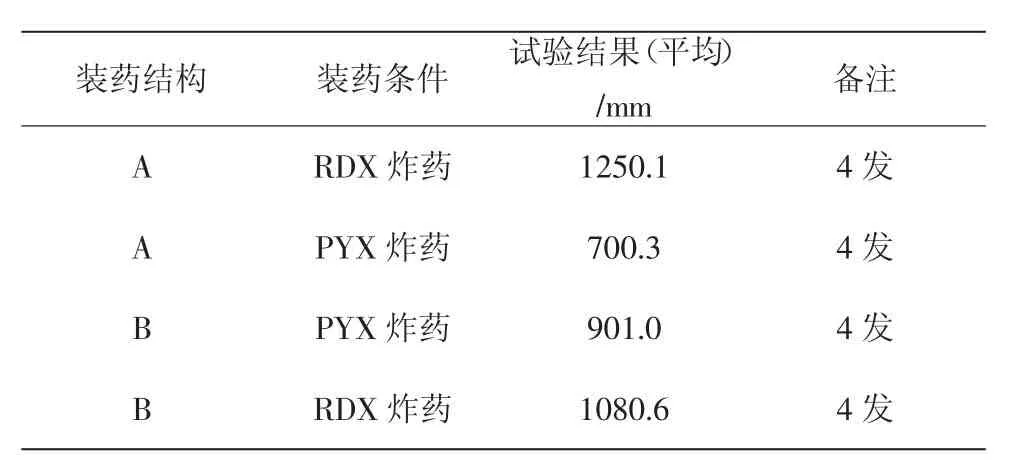

为了进一步验证分析结论,我们又在装枪条件下进行了地面穿混泥土靶试验,试验数据见表4所示。

从表中对比可以得出,超高温射孔弹在与地层条件较为接近的混泥土靶上进行试验,其规律与穿钢靶时一致。

表4 超高温射孔弹地面混泥土靶试验数据表

4 结 论

1)超高温射孔弹穿深性能较同型号的常温射孔弹出现明显下降的原因,一方面是超高温炸药的爆轰性能较常温炸药低,另一方面主要是射孔弹在结构设计时未能匹配超高温炸药特性,而第二方面是可以通过设计改进的。

2)通过对装药结构的设计,寻求了壳体与药型罩的最优组合,采用大封闭高度的装药结构,在提高了药型罩的顶部装药的同时可以使炸药充分起爆后再对药型罩做功,起到了理想的效果,解决了超高温炸药爆速、爆压低的难题。

3)通过对药型罩结构的设计和优化,避免了药型罩母线处罩材料的堆积,通过炸药能量的合理释放,可以极大地提高射流质量和射流速度梯度,从而调整爆轰波波形,达到了提高炸药爆轰能量利用效率的目的,有力地克服了超高温炸药能量不足的问题。

[1]陆大卫.油气井射孔技术[M].北京:石油工业出版社,2012:14-17.

[2]北京理工大学爆炸及其作用编写组.爆炸及其作用[M].北京:国防工业出版社,2001.

[3]李禄荫.炸药成型弹丸技术综述[R].北京:北京理工大学力学工程系,1987.

[4]石前.HSD89型深穿透射孔器研制[J].测井技术,2007(1):76-79.