曲轴偏置对活塞裙部混合润滑特性的影响

宁李谱,王立新

(泛亚汽车技术中心有限公司驱动系统部,上海 201201)

前言

在提高内燃机燃油经济性方面,高效燃烧、高压喷油和增压等技术已为内燃机性能的提高做出了很大贡献,而摩擦学技术应用的潜力还有待深入挖掘。研究表明,在发动机设计过程中,如果能很好地利用摩擦学知识,采用先进的摩擦学技术,可大大降低发动机的摩擦损失[1],汽油机摩擦损失每降低10%,燃油经济性可改善大约5%[2-3]。活塞-缸套系统低摩擦技术的应用,可降低发动机摩擦损失、提高其燃油经济性,具有重要的现实意义。

最初,针对活塞裙部-缸套系统的研究,主要集中在活塞动力学方面。文献[4]中使用一种比较全面的数学模型,将活塞动力学平衡方程和流体润滑方程结合起来,并对活塞的2阶运动和裙部润滑进行了比较全面的分析。文献[5]和文献[6]中基于平均流量模型[7-8],考虑了摩擦副表面轮廓和形貌、变形、混合润滑等影响因素,建立了活塞裙部-缸套混合润滑分析模型。经过数年的发展,学者们研究了活塞裙部-缸套间的混合润滑[9-10]、弹性变形[11-12]、传热及热变形[13-15]、表面织构效应[16]、结构参数的影响[16-18]等内容。文献[19]和文献[20]中对活塞裙部-缸套之间的润滑油输运情况进行了详细的研究。文献[10]中考虑了润滑油剪切变薄效应对活塞裙部润滑的影响。文献[21]和文献[22]中在润滑模型中考虑了连杆、曲轴和飞轮惯量对活塞动力学和裙部润滑的影响。在活塞裙部混合润滑模型完善方面已经取得了很大的进展,使摩擦学仿真成为快速寻求设计方案的有效方法。在曲轴偏置方面,文献[23]和文献[24]中使用单缸汽油机,分析了不同偏置量下,活塞侧向力和摩擦损失的变化及趋势。文献[25]中研究了曲轴偏置对柴油机油耗与排放的影响。但目前尚未有曲轴偏置对汽油机活塞动力学和活塞裙部润滑影响的详细研究。

本文中在活塞动力学模型中考虑了活塞环和连杆的影响,润滑模型以平均雷诺方程、粗糙表面微凸体接触模型和雷诺边界条件为基础,考虑变形和润滑油剪切变薄效应对裙部润滑性能的影响,建立活塞裙部-缸套系统的混合润滑分析模型。以此为基础,分析曲轴偏置对活塞动力学和裙部润滑的影响。

1 活塞动力学模型

曲轴偏置是使曲轴轴线与气缸中心面不重合,若曲轴轴线向发动机主推力侧偏置,称为曲轴正偏置,向发动机次推力侧偏置的称为曲轴负偏置[10]。

在对活塞进行受力分析时,将活塞销、连杆和曲轴看成是刚体,活塞和缸套看成是弹性体,同时考虑活塞环、活塞销和连杆对活塞运动的影响。活塞-缸套系统的结构示意图如图1所示,活塞的受力情况如图2所示。

图1 活塞-缸套系统示意图

图2 活塞的受力分析模型

在垂直于活塞销的平面内,作用在活塞上的力和力矩将使活塞有微小的平动和偏摆,即活塞的2阶运动,本文中采用活塞裙部顶端偏摆et和底端偏摆eb作为主要变量来表述。它们分别定义为活塞因偏摆而引起的其轴线与气缸中心线在裙顶和裙底处的偏移量。从几何上可分别表示为活塞和气缸中心线与裙顶平面和裙底平面的交点的距离。Fg是由燃烧气体压力作用在活塞顶部产生的力;F是作用在活塞主、次推力侧上油膜压力的合力,M为其作用在活塞销上的力矩;Ff是作用在活塞主、次推力侧上摩擦力的合力,Mf为其作用在活塞销上的力矩;Fic和Fip分别为活塞往复运动引起的活塞惯性力和活塞销惯性力;Fic,Mpis和Fip分别为由于活塞2阶运动引起的活塞惯性力、惯性力矩和活塞销惯性力;Fcon为连杆作用在活塞上的力,其方向始终沿连杆长度方向。最终整理可得

式中:l为连杆长度;r为曲柄半径;Co为曲轴偏置;Cp为活塞销偏置;α为连杆与缸套轴线间的夹角;mpin为活塞销的质量;mpis为活塞的质量;a为活塞销中心到裙部上沿的距离;b为活塞质心到裙部上沿的距离为活塞绕活塞销轴线的转动惯量。在已知活塞-缸套系统的结构参数、活塞沿气缸轴向的速度、加速度以及燃烧室气体压力后,再求得F,M,Ff和M。 式(1)即变为关于的2阶非线

f性方程组。Ffp和Mfp可以通过连杆力Fcon求得。F,M,Ff和Mf是由活塞裙部和缸套间的流体动压作用产生的,将在后续内容中详细讨论。求解式(1)即可获得活塞系统2阶运动的轨迹[18,26]。

2 活塞裙部 缸套混合润滑模型

2.1 Reynolds方程

建立平均雷诺方程[7-8],把润滑表面粗糙度对流体润滑性能的影响考虑进来。在经典Reynolds方程的基础上,添加了压力和剪切流量因子,这两种流量因子取决于活塞、气缸套两润滑表面综合粗糙度、油膜厚度和粗糙表面的方向参数等。修改后的平均Reynolds方程为

式中:Φx为x方向上的压力流量因子;Φy为y方向上的压力流量因子;Φs为剪切流量因子;Φc为接触因子;σ为活塞、气缸套表面综合表面粗糙度。

活塞裙部与缸套间的油膜厚度受到初始间隙、活塞的2阶运动和活塞裙部的轮廓的影响,此时的油膜厚度称为名义油膜厚度h:

式中:C为活塞裙部与缸套间的径向间隙;f(θ,y)为活塞裙部的轮廓函数;θ为活塞裙部圆周方向的坐标;d(θ,y,t)为活塞和缸套由于变形而引起的间隙变化量。变形量包括活塞裙部和缸套因热变形引起的径向变形量;由活塞与缸套之间相互作用引起的活塞弹性变形量和缸套弹性变形量;活塞顶部燃烧压力引起的裙部径向变形量;活塞惯性力引起的裙部径向变形量;燃烧压力引起的缸套径向变形量。详细计算过程已在文献[18]中讨论,此处不再详述。

2.2 润滑油黏 温特性与剪切变薄效应

考虑到润滑油的黏度随温度而变化,由于油膜厚度很薄,所以可认为油膜在厚度方向上的温度一致,采用缸套表面的实测温度来代替油膜的温度[7]。剪切变薄效应会使润滑油的黏度有一定程度的减小,对油膜的承载能力有一定的影响。考虑剪切速率对润滑油黏度影响的SAE 5W40特性曲线如图3所示。 详细的数据可参见文献[7,10,18]。

图3 考虑剪切速率对润滑油黏度影响的特性曲线(5W40)

3 数值求解过程

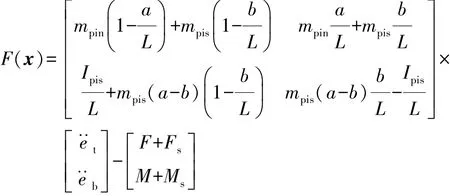

求解Reynolds方程常用的数值方法是有限差分法和有限元法,近十多年来中,边界元法在润滑计算中也开始得到了应用。在流体计算分析中,有限差分法的应用最为普遍。在本文中采用有限差分法来求解 Reynolds方程,求解之后可得 F,M,Ff和 Mf,代入式(1),即变为关于e·t,e·b,e··t,e··b的2阶非线性方程组:

先给定初值,使F(x)成为关于的非线性方程组,然后对一给定的活塞位置求解方程 F(x)=0,采用 Broyden法求解F(x)=0。为了方便起见,从0°CA开始计算并假定初值(0)=0,对于四冲程内燃机而言,曲轴转角转4π为一个循环。

4 参数计算与结果分析

本文中以一款1.4L自然吸气发动机为对象,在额定工况下,对活塞裙部 缸套系统的润滑性能进行分析。3 000和6 000r/min下的缸内燃烧压力曲线如图4所示。

图4 缸内燃烧气体压力曲线

活塞裙部润滑计算的主要参数如表1所示。

常用的评价一个工作循环内摩擦损失大小的指标还有摩擦平均有效压力(FMEP)。活塞裙部产生的FMEP为

表1 发动机活塞裙部润滑计算的主要参数

式中:Ff为摩擦力;Up为速度;φ 为曲轴转角;φ·为曲轴转速;Vd为排量。

发动机原设计为曲轴正偏置4mm。本文中分别就曲轴偏置-4,0,4,8,12 和 16mm 6 个方案对活塞摩擦损失的影响进行分析,并结合每个方案对活塞2阶运动和油膜厚度的影响对其进行评价。

曲轴偏置对活塞侧向力的影响比较大,不同偏置量下的活塞侧向力如图5所示。曲轴偏置量增大时,活塞所受侧向力在做功行程会减小,而在压缩和排气行程会增大;相反,曲轴偏置量减小时,活塞所受侧向力在做功行程会增大。通过调整曲轴偏置量的大小与方向,可改变活塞所受侧向力的大小。

图5 不同曲轴偏置量下活塞侧向力

不同曲轴偏置下活塞裙部摩擦功耗随曲轴转角的变化如图6所示。从结果来看,曲轴偏置对活塞裙部摩擦功耗的影响很小,当曲轴偏置增大时,做功行程的摩擦功耗会略微减少,压缩行程和排气行程的摩擦功耗则会有所增加;当曲轴偏置减小时,压缩行程和排气行程的摩擦功耗则会有所减少,做功行程的摩擦功耗会略微增加。同一工况下,不同曲轴偏置量对FMEP的影响如图7所示。由图可见,负偏置和较大的正偏置都会使FMEP变大,只有在8mm左右的范围内,才能得到较小的FMEP。从整个工作循环来看,不同曲轴偏置对摩擦平均有效压力FMEP的影响趋势比较明显。相对于原设计方案(4mm),8mm的方案活塞摩擦平均有效压力减少1.2%,其它曲轴偏置量下活塞摩擦平均有效压力都有一定程度的增加。

图6 不同曲轴偏置量下活塞裙部摩擦功耗

图7 不同曲轴偏置量下活塞裙部FMEP

不同曲轴偏置量对活塞2阶运动的影响结果如图8所示。随着曲轴偏置量的增大,活塞2阶运动包括活塞径向位移(图8(a))和活塞摆角(图8(b))都增加,尤其是在做功行程,增大的趋势更加明显;活塞2阶运动随着曲轴偏置量的减小而减小。活塞拍击和噪声都与其2阶运动相关,由于篇幅原因,本文中只讨论曲轴偏置对活塞径向位移和活塞摆角的影响。

图8 不同曲轴偏置量下活塞2阶运动

在确定曲轴偏置量时,须综合考虑摩擦损失和活塞2阶运动两方面的因素。图9为曲轴偏置对活塞径向位移和活塞裙部FMEP的影响。由图示结果可知,曲轴偏置在4~12mm之间的区域内,即虚线所示区域,活塞裙部FMEP比较小,同时活塞销心径向位移没有明显增加,是比较合适的曲轴偏置区域,而此区域内的最小油膜厚度也在可接受的范围内,如图10所示。

图9 曲轴偏置对FMEP及活塞销心径向位移的影响

图10 不同曲轴偏置对最小油膜厚度的影响

图11 为不同曲轴偏置量下最小油膜厚度在一个工作循环中的变化,包括主推力侧(图11(a))和次推力侧(图11(b))。由图可见,在做功行程,尤其是在燃烧上止点附近,最小油膜厚度基本不受曲轴偏置量变化的影响,说明此时的活塞裙部油膜的承载能力没有大的变化。而最小油膜厚度变化比较明显的阶段是压缩行程和排气行程,曲轴偏置量越小,油膜厚度的变化越明显,其中曲轴偏置量-4mm下的最小油膜厚度有一个明显的减小,从这方面看,曲轴向次推力侧偏置对润滑有可能产生不利的影响。结合活塞侧向力的结果分析,考虑减小摩擦的情况下,曲轴负偏置(偏向次推力侧)在内燃机设计中应谨慎采用。

以上均是在6 000r/min下的仿真结果,为验证曲轴偏置在其它转速工况下的效果,对3 000r/min时的摩擦功耗进行了分析,3 000r/min下活塞裙部摩擦功耗如图12所示。可见与0mm方案相比,4和8mm两个方案都有一定的减摩效果,具体数据见表2。由表可见,8mm方案比4mm方案摩擦损失减小比例为3.8%。

图11 不同曲轴偏置量下活塞裙部最小油膜厚度

图12 不同曲轴偏置量下活塞裙部摩擦功(3 000r/min)

综上所述,曲轴偏置应在合适的范围里,才能既减小摩擦损失,又不使活塞的2阶运动变化剧烈,还能保证有一定的油膜存在。对于本文分析的机型,在-4,0,4,8,12 和16mm 6 个方案中,4 和8mm 两个方案是可以接受的,同时可结合发动机设计和制造

表2 不同曲轴偏置量下活塞裙部摩擦损失(FMEP)结果对比(3 000r/min)

的状态,在4~12mm之间选择合适的曲轴偏置量。

5 试验验证

5.1 倒拖摩擦功试验

以上述的1.4L汽油机为试验对象,试验用润滑油为SN 5W30。在倒拖状态下,进行不同温度和转速下的整机摩擦功的测量。本文中最终关注的是机油温度100℃下的结果,转速从1 000~4 000r/min间隔500r/min,共选测7个转速点,分别对3种曲轴偏置量0,4和8mm进行了整机摩擦功的测量,结果如图13所示。由图可见,8mm方案的FMEP要比0mm方案平均减小0.002MPa,在3 000r/min时降低0.001 8MPa,减小比例约为2.3%。

图13 摩擦平均有效压力随转速变化曲线

5.2 点火试验

点火试验时,整机上除曲轴偏置外,还应用了活塞销偏置、活塞裙部优化等低摩擦技术措施。测得的燃油消耗率如图14所示。从图中可以看到,在1 000~6 000r/min转速范围内,低摩擦优化后的发动机燃油消耗率平均降低4.5g/(kW·h)。在低转速情况下,发动机燃油消耗量减少趋势比较明显;高转速情况下,燃油消耗量的变化并不明显。

图14 发动机燃油消耗率测量结果

从综合试验结果看,8mm的曲轴偏置在减摩方面是有效果的。在倒拖状态下,曲轴偏置可使整机摩擦功得到一定程度的减小;在点火状态下,曲轴偏置和其它低摩擦技术综合作用使发动机的燃油消耗率得到降低,进一步说明曲轴偏置有助于降低油耗。

6 结论

本文中建立了活塞裙部-缸套系统的混合润滑分析模型,以此为基础,分析曲轴偏置对活塞动力学和裙部润滑的影响。

(1)建立活塞裙部-缸套系统的混合润滑分析模型,在活塞动力学模型中考虑了活塞环和连杆的影响,润滑模型中考虑变形和润滑油剪切变薄效应的影响。

(2)曲轴偏置对活塞侧向力的影响较大,曲轴向主推力侧偏置时,活塞所受侧向力在做功行程减小,而在压缩和排气行程增大,反之亦然。

(3)当曲轴向主推力侧偏置时,做功行程的摩擦功耗会略微减少,压缩行程和排气行程的摩擦功耗则会有所增加;当曲轴向次推力侧偏置时,结果相反。从整个工作循环来看,不同曲轴偏置对摩擦平均有效压力(FMEP)的影响趋势比较明显。在做功行程,尤其是在燃烧上止点附近,最小油膜厚度基本不会受到曲轴偏置量变化的影响,而最小油膜厚度变化比较明显的阶段是压缩行程和排气行程,曲轴偏置量越小,油膜厚度的变化越明显。

(4)倒拖试验和点火试验结果表明,曲轴正偏置是减小摩擦损失方面的一种有效措施。

[1] WONG V W,TUNG S C.Overview of automotive engine friction and reduction trends-effects of surface, material, and lubricant-additive technologies[J].Friction,2016,4(1):1-28.

[2] GANGOPADHYAY A.A review of automotive engine friction reduction opportunities through technologies related to tribology[J].Transactions of the Indian Institute of Metals,2017,70(2):527-535.

[3] HOLMBERG K, ANDERSSON P, NYLUND Nils-Olof, et al.Global energy consumption due to friction in trucks and buses[J].Tribology International,2014,78(4):94-114.

[4] LID F,RHODE SM,EZZAT H A.An automotive piston lubrication model[J].Tribology Transactions,1983,26(2):151-160.

[5] ZHU D,et al.A numerical analysis for piston skirt in mixed lubrication, part I:basic modeling[J].ASME Journal of Tribology,1992,114(6):553-562.

[6] ZHU D,et al.Numerical analysis for piston skirt in mixed lubrication,part II:deformation consideration[J].ASME Journal of Tribology,1993,115(1):115-125.

[7] PATIR,CHENGH S.An average flow model for determining effect of three dimensional roughness on partial hydrodynamic lubrication[J].ASME JLubri Tech,1978,100(1):12-17.

[8] PATIR N,CHENG H S.Application of average flow model to lubrication between rough sliding surfaces[J].ASME J Lubri Tech,1979,101(2):220-229.

[9] 王庆生,刘焜.裙部型线对活塞裙部混合润滑特性影响的仿真分析[J].内燃机学报,2012,30(1):91-95.

[10] NING L,MENGX,XIE Y.Effects of lubricant shear thinning on the mixed lubrication of piston skirt-liner system[J].Proc Inst Mech Eng Part C:Journal of Mechanical Engineering Science,2013,227(7):1585-1598.

[11] 阮登芳,高鑫,马克.缸套弹性变形对活塞二阶运动和裙部润滑特性的影响[J].汽车工程,2015,37(5):571-575.

[12] NING L P,MENG X H,XIE Y B.Incorporation of deformation in a lubrication analysis for automotive piston skirt-liner system[J].Proc Inst Mech Eng Part J:J Eng Tribol,2012,227(6):654-670.

[13] 余志壮,宋正华,董光能,等.内燃机气缸套失圆对活塞动压润滑和摩擦特性的影响[J].摩擦学学报,2005,25(3):243-247.

[14] 王庆生.活塞系统二阶运动分析及表面形貌挤压效应研究[D].合肥:合肥工业大学,2012.

[15] 尹必峰,钱晏强,汪博文,等.柴油机缸套表面织构协同润滑效应[J].内燃机学报,2014,32(2):178-185.

[16] 邓立君,刘永启,熊培友,等.内冷油腔对高强化内燃机活塞2阶运动的影响[J].汽车工程,2017,39(3):269-274.

[17] 武彬,宁李谱,孟祥慧,等.汽车发动机活塞裙部-缸套系统摩擦学仿真分析和减摩设计[J].摩擦学学报,2012,32(6):577-583.

[18] 宁李谱.内燃机活塞-缸套系统低摩擦技术应用及摩擦力测量方法研究[D].上海:上海交通大学,2014.

[19] BAI Dongfang.Modeling piston skirt lubrication in internal combustion engines[D].Department of Mechanical Engineering,Massachusetts Institute of Technology,2012.

[20] 孙军,刘广胜,苗恩铭,等.内燃机活塞裙部-缸套间润滑油输送状况[J].机械工程学报,2016,52(22):138-145.

[21] MENG X,XIE Y.A new numerical analysis for piston skirt-liner system lubrication considering the effects of connecting rod inertia[J].Tribology International,2012,47(47):235-243.

[22] MENG X,FANG C,XIE Y.Transient tribodynamic model of piston skirt-liner systems with variable speed effects[J].Tribology International,2016,94:640-651.

[23] NAKAYAMA K,TAMAKIS,MIKI H,et al.The effect of crankshaft offset on piston friction force in a gasoline engine[C].SAE Paper 2000-02-0922.

[24] CHO Myung-Rae, OH Dae-Yoon, MOON Tae-Seon, et al.Theoretical evaluation of the effects of crank offset on the reduction of engine friction[J].Proceedings of the Institution of Mechanical Engineers, Part D:Journal of Automobile Engineering,2003,217(10):891-898.

[25] MACMILLAN D, LAW T, SHAYLER P J, et al.The influence of the crankshaft offset on the piston position,the indicated specific fuel economy and the emissions of a direct-injection diesel engine[J].Proceedings of the Institution of Mechanical Engineers, Part D:Journal of Automobile Engineering,2014,228(5):500-509.

[26] NAMAZIAN M,HEYWOOD JB.Flow in the piston-cylinder-ring crevices of a spark-ignition engine:effect on hydrocarbon emissions,efficiency and power[C].SAE Paper 820088.

[27] HU Y Z, CHENG H S, ARAI T, et al.Numerical simulation of piston ring in mixed lubrication-a nonaxisymmetrical analysis[J].Journal of Tribology,1994,116:470-478.

[28] GREENWOOD J A,TRIPP J H.The Contact of two nominally flat rough surfaces[J].Proc.Instn.Mech.Engrs,1970,185:625-633.

智能交通与自动驾驶发展论坛成功召开

由中国智能交通协会和中国汽车工程学会特别策划的“智能交通与自动驾驶发展论坛”于2018年4月27日在中国国际展览中心(静安庄馆)成功举办。

本次论坛围绕以“融合与变革机遇和挑战”为主题展开讨论。

论坛由北京航空航天大学副校长王云鹏教授主持,中国智能交通协会理事长李朝晨致辞,中国汽车工程学会理事长李骏院士做主旨报告,题为《关于智能汽车与智能交通和智慧城市融合发展的战略思考》。报告认为ICV(智能网联汽车)、ITS(智能交通系统)和SC(智慧城市)深度融合成为大势所趋,三者融合将引起重大变革,并在最后提出ICV、ITS和SC深度融合需按照“坚定的国家意志、活跃的科技力量、严肃的市场经济”三位一体的组织方式,统筹谋划,协同推进,创新发展,平台支撑,整合跨产业力量,形成比较优势,在建立中国标准体系的基础上,走一条有中国特色的融合发展道路。

大会吸引了来自政府、企业、科研院所及高校150位代表参会。