微型电动汽车转向管柱支撑结构耐撞性设计∗

郑玉卿,朱西产,董学勤,赵汝涛,马志雄,4

(1.同济大学汽车学院,上海 201804; 2.湖州师范学院工学院,湖州 313000; 3.易觉汽车科技(上海)有限公司,上海 201806;4.现代汽车零部件技术湖北省重点实验室,武汉 430070)

前言

据交通事故统计分析和汽车碰撞试验分类研究报告,有46%的驾驶员伤害是由转向盘、转向管柱和转向器组成的转向系统造成的[1]。吸能转向系统是在传统转向系统的基础上加入了可压缩塑性变形吸能部件,如可压缩变形转向柱、可变形支架等,国外从20世纪30年代开始对吸能转向机构的结构和性能进行研究,60年代在轿车上装用并进行事故和试验相关性研究[2],80年代开始进行大量的吸能转向机构碰撞仿真、试验研究和优化设计[3-7]。研究结果表明:吸能转向机构能在意外的正面碰撞事故发生时缓和冲击并吸收碰撞能量,能减轻或防止驾驶员伤害。作为汽车被动安全的主要措施之一,吸能转向机构目前在国内外已广泛地应用于不同类型汽车上。

近几年,微型电动汽车产销量均呈井喷式上升,据2013年山东省经济与信息化委员会统计数据显示,全省微型电动汽车销量为169 049辆。微型电动汽车具有价格低、体积小、车身轻、速度慢等特点,但涉及乘员安全的车身结构耐碰撞性同样不容小觑。国家管理部门尚未颁布微型电动汽车相关的法规文件加以约束规范,厂家在降低制造成本过程中也会导致车身结构碰撞安全性严重不足,如乘员安全带不带限力装置、未配置安全气囊和溃缩式转向管柱等,在正面高速碰撞时转向机构势必会对乘员胸部或腿部造成损伤或重大伤害。据此,本文中以GB11557—2011[8]中规定的人体模块碰撞力为目标,以市场上某款微型电动车为对象,设计了一种新型溃缩式转向管柱吸能支撑结构。

本文中利用Hypermesh 9.0建立了一套由支撑结构、吸能转向机构和人体模块组成的碰撞系统仿真模型,利用Lsdyna 971进行非线性有限元碰撞数值计算,对比评估不同工况下的碰撞仿真结果,然后进行参数比较选择和样件制作,最后在水平线性冲击试验平台上进行人体模块-驾驶转向系统冲击试验,验证转向管柱支撑结构设计的有效性,试验成功后交付微型电动汽车厂家使用,并应用于50km/h正撞国标认证试验。

1 支撑结构设计要求

1.1 原转向管柱支撑结构

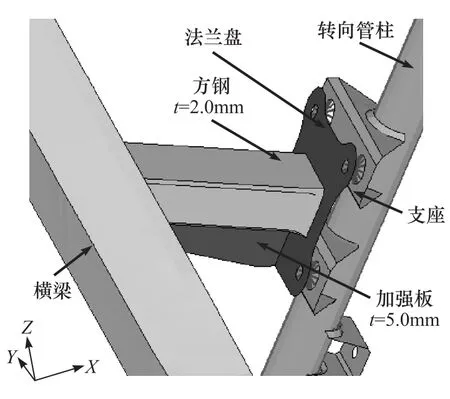

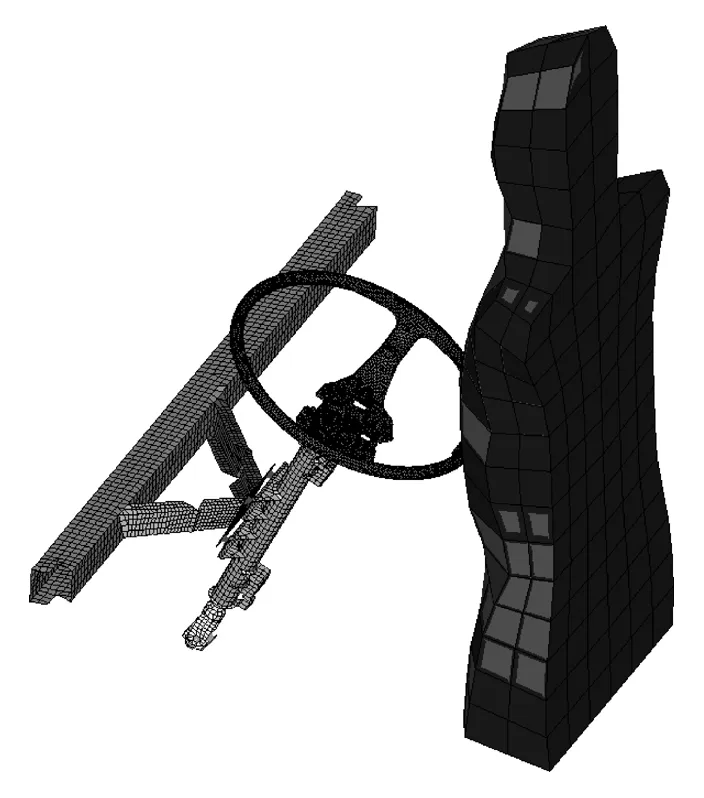

图1为某款微型电动汽车原转向管柱唯一支撑结构示意图。转向管柱经法兰盘通过一根壁厚为2.0mm、截面为50mm×30mm的矩形管与车身横梁相焊接,矩形管底部还增焊了一片5mm厚的加强钢板,支撑结构两头均采用焊接固定,目的是增强转向盘的转向操纵刚度。GB 11557—2011的技术要求如下:“4.2按照附录C规定的试验程序,人体模块以24.1~25.3km/h的相对速度撞击转向操纵装置(即转向盘)时,转向操纵装置作用在人体模块上的水平力不得超过11 123N。若转向操纵装置装有安全气囊的车辆满足GB/T 20913—2007中4.2.2.4和4.2.2.5的规定,则认为该转向机构满足上述4.2的要求。”企业为节约生产成本,该款微型电动汽车未配置安全气囊和溃缩吸能转向管柱,图1的原支撑结构可满足车辆全局坐标系中横向(Y)、垂向(Z)的转向操纵刚度和强度要求,但纵向(X)强度过大,仿真结果显示假人胸块以规定的试验速度冲击转向盘,冲击力已然超标。

图1 原支撑结构示意图

1.2 设计要求

上述转向操纵系统要满足对人体模块撞击水平力不得超过11 123N的要求,且不配置安全气囊和溃缩吸能转向管柱的现实约束条件下,须重新设计转向管柱支撑结构。新转向管柱支撑结构详细设计要求如下。

(1)工艺实施简单。因该微型电动车是量产车型,年销量可达3万台,任何新结构设计方案应确保工艺实施简单,改动最小,且结构制造成本要低,容易获得。

(2)强度定向设计。人体模块X向冲击试验力不得超过11 123N,Y向和Z向的转向操纵确保刚度和强度充足,不得影响驾驶员的驾乘感。

(3)设计空间合理。由于横梁与法兰盘之间安装间距固定,且横梁上还有其他必要元件的分布和搭载,不得造成与其他任何组件间的干涉。

2 结构设计机理

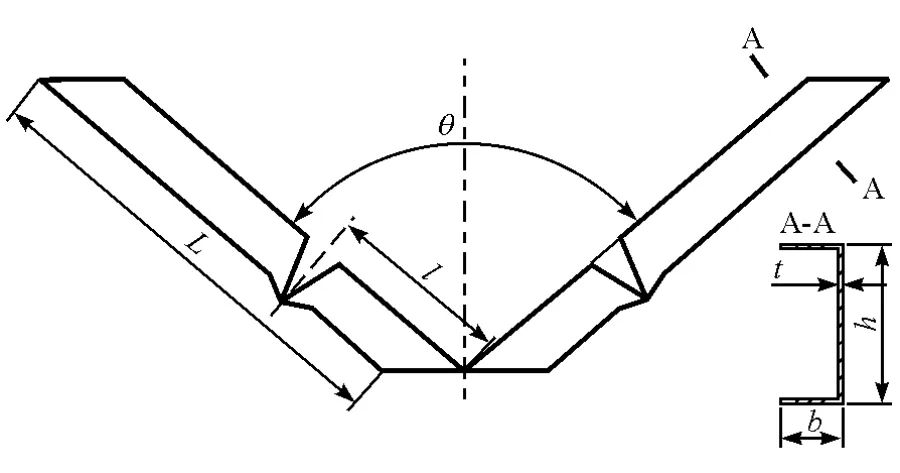

因槽型梁具有抗弯扭的天然优势,且加工工艺简单,截面参数易优化。为满足上述3点设计要求,基于金属塑性变形吸能原理[9],仅用2根对称分布的槽型薄壁梁来实现,且中部均开有一个V型缺口,分布方式见图2。图中L为单根槽型梁长,l为缺口到端部距离,θ为左右槽型梁之间夹角,t为槽型梁板厚,h为槽型梁高度,b为槽型梁翼缘宽度,合并端与法兰盘相连,分开端与横梁相连,因槽型梁选用薄板,采用氩弧焊接固定。选取图2中左侧槽型梁的一半为分析对象,其中CD端翼缘焊接于法兰盘上,槽型梁V型缺口的弹性受力分析示意图如图3所示。图中c为V型尖角A到翼缘自由边BC的距离;b为槽型梁上下翼缘板宽度;a为槽型梁中性轴到主梁板ED之间的距离。当转向盘受到人体模块纵向冲击(X向),且槽型梁处于弹性变形阶段时,转向盘传导至法兰盘上的力平均分解到左右两侧槽型梁上,设左侧槽型梁上的分力为F1,等效集中作用在距ED边为a的中性轴上。因V型缺口两侧型槽梁仅在尖角A处(A实际上是一条面与面之间折线)相连,故反作用力 F1′只能作用在V型尖角A处,方向与F1相反,大小相等,于是F1与F1′形成一个力矩,当该力矩大于V型缺口自身抵抗弯折的弹性力矩时,槽型梁V型缺口进入塑性变形阶段,之后V型缺口两侧槽型梁板发生复杂的塑性挤压变形。本设计正是利用V型缺口的应力集中效应来激发槽型梁的塑性压溃,通过控制c的大小来调节人体冲击模块在与转向盘纵向冲击过程中的接触力峰值。

图2 新支撑结构示意图

图3 V型缺口弹性阶段受力示意图

3 数值仿真验证

3.1 有限元模型

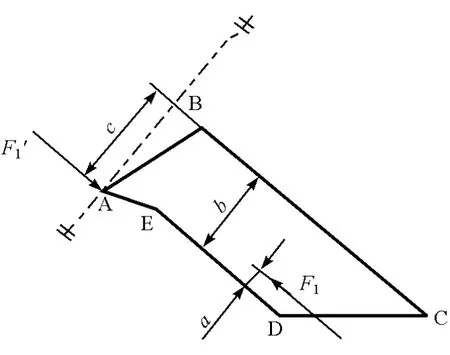

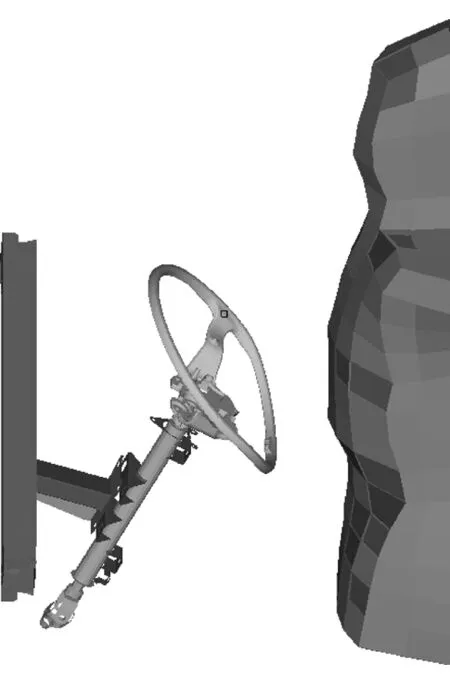

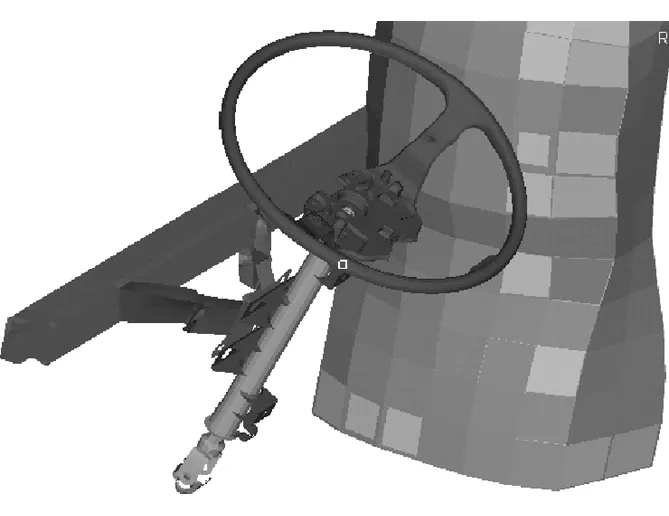

基于上述支撑结构总体设计要求,可初步确定槽型梁相应尺寸与材料参数如下:h=40mm,b=20mm,t=1.0mm,l=75mm,L足够长,安装角度 θ=90°,V型缺口最大宽度为 30mm,屈服强度为205MPa。 c分别取 20,21,22,23和 24mm 建立了 5个仿真对比模型。参照GB11557—2011附录C规定的试验程序,即人体模块冲击试验,对上述原支撑结构和新支撑结构分别建立了人体模块碰撞仿真验证模型,如图4和图5所示。模型中槽型梁材料模型选用∗Mat_Piecewise_Linear_Plasticity,弹性模量为208 000MPa,泊松比为 0.3,密度为 7.85g/mm3,应变率效应参数:C=40,P=5[10]。

图4 原支撑结构有限元模型

图5 新支撑结构有限元模型(c=24mm)

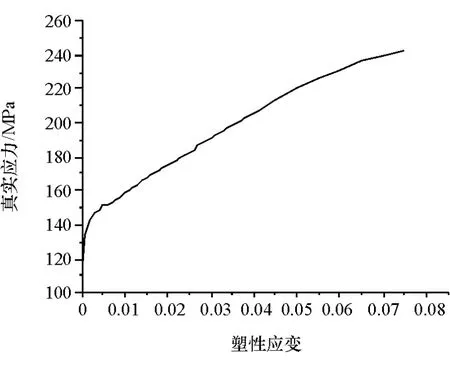

原支撑机构方管和横梁材质均为SPHC,加强板和法兰等材质为Q235,两者屈服强度接近[11-12],统一设为270MPa,弹性模量、泊松比、密度、材料模型和应变率效应参数设定同上。此外,转向管柱相关部件均为厚壁构件,一般不易失效,材料也采用Q235。转向盘骨架材质为铝镁合金,屈服强度为115.2MPa,弹性模量为28 267MPa,泊松比为0.35,密度为1.8g/mm3,材料应变率效应不明显,材料模型为Mat24,真实应力-塑性应变曲线由供应商提供,如图6所示。人体模块由一块刚性板和橡胶块组成,质量为34.28kg,模型相关技术参数[13]符合GB 11557—2011规定要求,该模型由易觉汽车科技(上海)有限公司提供。

图6 铝镁合金真实应力-塑性应变曲线

人体模块与转向盘之间接触采用∗Contact_Automatic_Surface_To_Surface,其余构件之间采用∗Contact_Automatic_Single_Surface接触类型,摩擦因数均设为0.2[14-15]。人体模块碰撞初始速度设为6.944m/s,转向管柱根部万向节处采用Revolute Joint模拟其转动过程,最底下销轴末端和前部横梁两端都采用全约束固定,人体模块与转向盘之间的碰撞力通过设置接触参数SPR和MPR为1来提取。仿真模型单元总数56 298个,结构单元平均边长为8mm,人体模块单元平均边长为50mm,计算总时间为0.08s。图7为原支撑结构纵向冲击后的最终塑性变形,可见型材组合焊接而成的原支撑结构几乎无任何塑性变形,只有转向盘出现了塑性变形。

3.2 横向和垂向强度校核

图7 原支撑结构最终塑性变形

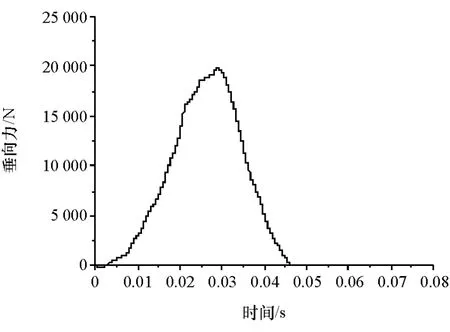

新支撑结构两端焊接固定,是一种超静定结构,横向和垂向的理论强度校核非常复杂,本文中选取了支撑结构中最弱的工况c=24mm进行动态冲击数值仿真验证,将人体模块旋转至横向,冲击速度不变,提取槽型梁的截面力和人体模块接触力,获得横向和垂向的弹塑性极限抗力曲线,横向冲击后支撑结构塑性变形和人体模块接触力分别见图8和图9,冲击过程中槽型梁在V型缺口处出现了较明显的塑性变形,经弹性阶段和塑性阶段时间节点分析可知:支撑结构横向弹性极限抗力可达4 493N,塑性极限抗力为8 270N。对于垂向冲击工况,冲击后的支撑结构塑性变形和人体模块接触力分别见图10和图11,冲击过程中因转向管柱底部有传动销轴支撑,故图10中的V型支撑结构未出现明显塑性变形,图11中的垂向塑性极限抗力也出现了高峰值;其次,与横向冲击工况相比,冲击初始阶段因铝铸转向盘垂向刚度较小,转向盘更易产生塑性压溃变形,故图11中人体模块垂向冲击力曲线的前期出现了缓慢上升阶段而非陡升,导致V型支撑结构的弹性和塑性变形阶段不易区分,此时可通过分析局部塑性变形渐变云图来近似获得V型支撑结构塑性变形触发的时间节点,对照可得V型支撑结构的垂向弹性极限抗力为4 273N,塑性极限抗力为19 687N。一般来说,驾驶员在正常转向操纵过程中对支撑结构不会产生如此大的Y和Z向作用分力,将新支撑结构安装在实车中进行了转向操纵体验,现场试验人员反映良好,因此认为该支撑结构设计满足侧向和垂向的刚强度要求。

图8 横向冲击塑性变形

图9 人体模块横向冲击力曲线

图11 人体模块垂向冲击力曲线

图10 垂向冲击塑性变形

3.3 仿真结果讨论

图12 为5个新支撑结构模型纵向冲击后的最终塑性变形对比。将图12与图7进行对比可知:人体模块碰撞转向盘过程中,转向盘材质较软,在所有模型中均率先发生了塑性变形;在冲击第2阶段,原支撑结构无塑性变形,人体模块被弹回,说明原支撑结构纵向强度太大,未起到任何溃缩吸能作用,而5个新支撑结构在V型缺口均发生了不同程度的拉伸和弯曲塑性变形,塑性变形发生的初始位置与结构设计预期相一致,且5个新支撑结构的变形模式也相同,但由仿真结果可知,新支撑结构的纵向溃缩量有所区别,随c增大而增大,如c=24mm时,支撑结构纵向总溃缩量比c=20mm时多了14.08mm,这说明含V型缺口槽型梁能起到溃缩吸能作用,且吸能水平可调。

图12 5个新支撑结构最终塑性变形对比

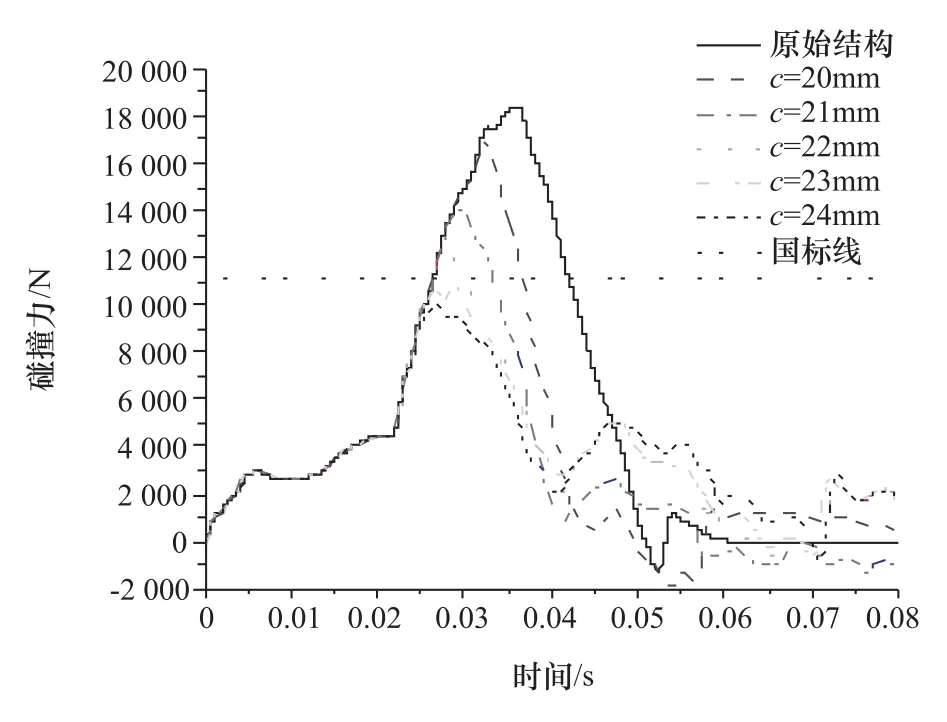

原支撑结构和5个新支撑结构的碰撞仿真过程中人体模块与转向盘之间碰撞力曲线对比见图13。峰值力从高到低依次为 18 387,17 001,14 007,12 155,10 754和10 061N。由此可见:原支撑结构无任何溃缩,对人体模块碰撞力也最大,远高于11 123N的国标要求;而新支撑结构的人体模块碰撞力随着参数c的增大而呈非线性减小,其中c为20,21,22mm 3个模型,支撑结构V型缺口处的溃缩略显不足,人体模块碰撞力仍然超标,只有当c≥23mm时,人体模块的仿真碰撞力才能满足国标要求。仿真结果对比表明,新支撑结构可以通过调节V型缺口的关键参数c来满足人体模块碰撞力小于11 123N的国标要求,且工艺易实施。

图13 仿真碰撞力曲线对比

4 冲击试验验证

4.1 冲击试验准备

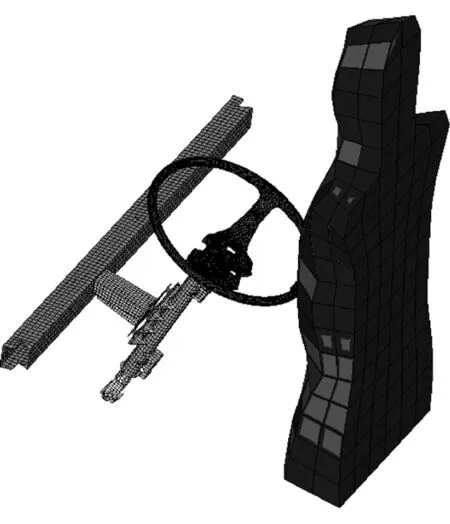

根据上述结构参数设计指导值,在上海曹安钢材市场购得DC01冷轧钢板一块,屈服强度实测均值为195MPa[16],考虑到板材厚度偏差、工艺尺寸偏差和屈服强度比仿真选用值略小,厚度选定1.2mm(实测均值为1.18mm),c取保守值24mm,槽型梁长度L足够长,确保连接。通过板料切割、折弯、切V槽和打磨等工序后,制成试验样件,其一端通过氩弧焊接安装到法兰盘上,另一端焊接在可拆卸的替代横梁方管上,两根槽型梁对称安装,夹角为90°,转向管柱最下方销轴调整角度后焊接在可拆卸钢板上,确保碰撞发生后转向系统可绕十字万向节旋转。人体模块采用配重为35.1kg钢块来替代,可在线性冲击水平试验台水平滑轨上滑动。所有部件、测试传感器和数据采集设备均安装调试完毕后,对样件进行外表面喷涂,采用高速摄像机记录碰撞试验全过程,实测配重钢块初速度为6.87m/s,人体模块水平冲击试验在同济大学汽车设计研究院进行,试验现场如图14所示。

4.2 试验结果分析

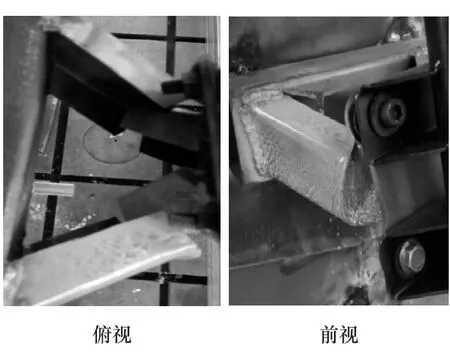

图14 新支撑结构冲击试验现场

图15 ~图17分别显示了水平线性冲击试验过程中不同时刻对应的转向盘塑性变形、槽型梁塑性变形和槽型梁最终塑性变形情况,在冲击试验过程中转向盘和槽型梁支撑结构发生的塑性变形位置与仿真过程相一致,新支撑结构正是在V型缺口处发生了塑性拉伸和弯曲挤压,但并未撕裂断开。从塑性变形次序来看仍是先转向盘后支撑结构,与仿真模型的变形次序完全一致,说明含V型缺口的槽型梁支撑结构设计纵向冲击抗力大于转向盘纵向冲击抗力,只有纵向冲击抗力达到一定的设计阈值即V型缺口的纵向弹性极限抗力时,支撑结构才开始发生塑性变形,实现溃缩吸能,从而降低人体模块碰撞接触力。

图15 T=0.454s转向盘塑性变形

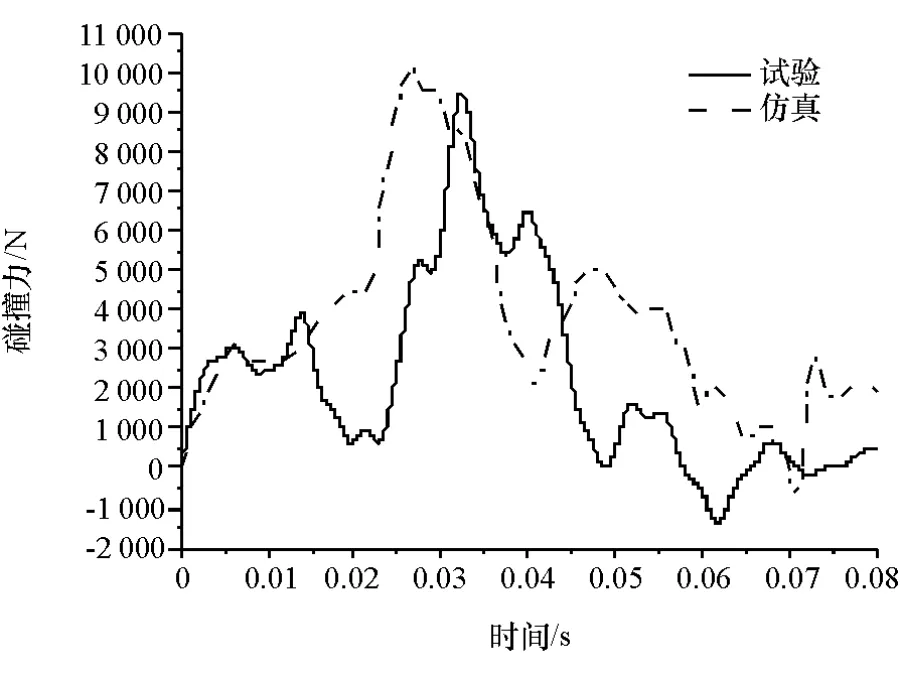

图18 为c=24mm时人体模块仿真碰撞力与冲击试验碰撞力曲线对比。分析可知,两者变化趋势一致,试验曲线整体偏低,仿真和试验峰值力分别为10 061和9 442N,可见新支撑结构满足国标要求,两者偏差仅为6.1%,可满足一般工程设计要求。峰值力出现时刻不一致是试验和仿真数据的采集密度和采集时间长短不同所致。试验验证成功后,新支撑结构已交付厂家,在已完成的整车国标正面50km/h碰撞试验中,同样起到了较好的溃缩吸能作用,最终的碰撞试验报告也证实了试验假人胸部和大腿的冲击力均已满足国标50km/h正撞法规要求。

图16 T=0.465s新支撑结构塑性变形

图17 新支撑结构最终塑性变形

图18 c=24mm试验与仿真碰撞力曲线对比

5 新支撑结构夹角θ的影响

考虑到V型支撑结构在微型电动车车身结构布置中的通用性问题,假设V型支撑结构安装空间与横梁上的零部件均不存在干涉,讨论不同夹角θ对人体模块碰撞力的影响。以水平线性冲击试验验证过夹角为90°的仿真模型为基础,分别建立了夹角θ分别为 30°,60°和 120°3个对比模型,保持 c=24mm,且纵向法兰盘与横梁之间距离不变,如图19所示。

图19 3个不同夹角的V型支撑结构

仿真结果如图20所示,图中同时示出夹角为90°时的曲线(实线)。由图可见,3个V型支撑结构均在V型尖角处发生了塑性变形,且在碰撞初始阶段,碰撞力走势几乎相同,这说明4个仿真模型中转向盘均率先发生了溃缩,V型支撑结构紧随其后。碰撞力峰值随着夹角增大呈近似线性下降,30°,60°,90°和 120°对应的碰撞力峰值分别为 12 199,11 300,10 061和9 124N,可见新支撑结构的安装夹角须大于60°,方能满足法规对人体模块碰撞力的要求。此外,夹角θ越大,由静力学分析可知,新支撑结构横向强度随之提高,垂向强度影响不大,这也有利于改善驾乘感,因此在满足工艺约束和部件干涉的条件下,尽可能为V型结构争取大的安装夹角θ是合理选择。

图20 不同夹角θ的碰撞力曲线对比(c=24mm)

6 结论

(1)基于GB11557—2011人体模块冲击力规定和碰撞试验要求,采用非线性有限元动力学数值仿真技术对原支撑结构进行了碰撞仿真评估,其耐撞性指标不甚理想。然后基于弹塑性力学理论,设计了含V型缺口的槽型薄壁梁支撑结构,它具有成本低、工艺简单、占用空间小和强度与吸能水平皆可调等优点。

(2)一系列碰撞仿真结果分析表明:人体模块碰撞力可通过调节槽型梁上V型缺口的关键参数c来实现非线性控制。碰撞试验结果很好地验证了仿真过程中新支撑结构纵向设计强度、塑性变形触发位置和溃缩吸能效果,新支撑结构完全满足国标规定的人体模块碰撞力不大于11 123N的强制性要求,同时还仿真校核了横向和垂向抗冲击强度,也满足实车驾乘感的要求。最后仿真分析了不同安装夹角θ对人体模块碰撞力的影响。结果表明:夹角θ越大,碰撞力越小。

(3)该V型支撑结构为国内微型电动汽车的转向机构溃缩吸能支撑结构设计提供参考,有助于降低驾乘人员的碰撞事故伤害。但该支撑结构材质较薄,焊接处的疲劳耐久性仍需后续的实车路试加以验证与完善。此外,V缺口控制参数c与支撑结构吸能水平之间非线性控制定量关系还有待进一步研究。

[1] 王宏雁,翟文.吸能式转向系统在正面碰撞中运动响应模拟[J].同济大学学报,2003,31(12):1454-1458.

[2] PATRICK L M,Van KIRK DJ.Correlation of accident and laboratory impacts to energy-absorbing steering assemblies[C].SAE Paper 690185.

[3] NAAB K N,STUCKI SL.Development and testing of steering assembly countermeasures for driver impacts[C].SAE Paper 900546.

[4] HORSCH J D,VIANO D C,DECOU J.History of safety research and development on the general motor energy-absorbing steering system[C].SAE Paper 912890.

[5] SHYU S, MANI A,KRISHASWAMY P, et al.Designing energy absorbing steering wheels through finite element impact simulation[C].SAE Paper 931844.

[6] HAMID M S, NARAYANASAMY N, SHAH M J, et al.Systems approach in development of adaptive energy absorbing steering columns by virtual engineering[C].SAE Paper 2005-01-0705.

[7] TYAN T, VINTON J, BECHHOLD E, et al.Modeling of adaptive energy absorbing steering columns for dynamic impact simulations[J].SAE International Journal of Material& Manufacturing,2014,7(2):337-365.

[8] 中国国家标准化管理委员会.防止汽车转向机构对驾驶员伤害的规定:GB 11557—2011[S].北京:国家标准出版社,2011.

[9] 余同希.利用金属塑性变形原理的碰撞能量吸收装置[J].力学进展,1986,16(1):1-12.

[10] ZHENG Y Q,ZHU X C,DONGX Q.Energy absorption behavior and application of thin-walled box structure with higher strength in ridgelines[C].SAE Paper 2016-01-0398.

[11] 范鼎东,张建平,肖丽俊,等.硼微合金化对SPHC钢组织、析出物以及屈服强度的影响[J].钢铁,2006,41(9):60-64.

[12] 张荣.圆钢管侧向冲击性能研究[D].哈尔滨:哈尔滨工业大学,2013.

[13] 王登峰,曾迥立.汽车吸能转向机构与驾驶员碰撞的仿真与试验[J].汽车工程,2003,25(1):20-24.

[14] 郑玉卿,朱西产,胡强,等.棱线强化薄壁方管轴向压溃力学特性[J].同济大学学报,2016,44(6):949- 954.

[15] 李志刚,张金换,马春生,等.汽车转向机构安全性仿真分析及试验研究[J].清华大学学报(自然科学版),2010,50(5):649-653.

[16] 王岩,陈银莉,赵爱民,等.DC01热轧带钢组织性能分析研究[J].轧钢,2010,21(2):7-10.