TiB2改善过共晶Al-18Si%合金微观组织及切削性能的机制探索

于 宏,水 丽

(沈阳理工大学 机械工程学院,沈阳 110159)

过共晶铝硅合金具有密度小、导热性好、比强度高、耐磨损和耐腐蚀以及良好的铸造性能等优点[1]。它是汽车变速箱、摩托车发动机活塞、带轮和泵等要求耐磨部件的理想用材,在航空、航天、精密仪器和船舶制造等[2-3]领域都有广泛的应用。铝硅二元合金相图显示,硅相的结晶温度远高于铝基体的结晶温度[3],因此在结晶凝固过程中首先析出初晶硅相,初晶硅呈粗大板条状和不规则的五角星放射状,粗大板条状初晶硅的出现严重割裂了材料基体的连续均匀性,使材料的切削加工性能受到严重影响[4-5]。因此为改善过共晶铝硅合金的切削加工性能,变质细化初晶硅的方法也应运而生。目前细化初晶硅的方法主要有添加变质剂法、声波振动法、电磁搅拌法和急冷法等[6]。铝硅合金经过细化变质处理后,合金中的初生硅相会发生形态和尺寸的改变,分布弥散均匀,合金的硬度和耐摩擦磨损能力获得提高。由于硬质初晶硅颗粒与基体相(Al)截然不同的物理特性,其切削加工性较普通金属材料更为困难,已加工表面缺陷较为严重,特别是随着铝硅合金中硅含量的增加,其难加工特性变得更加明显,制约其优良性能的发挥和广泛应用[7]。为此,采用中间合金细化初晶硅颗粒,改善合金中硅颗粒与基体相之间的变形协调性,以期提高加工表面的质量则成为一个新的、引起广大研究人员兴趣的研究方向。但细化初晶硅对切削加工性能改善的相关文献鲜有报道,本文通过制备两组过共晶Al-18Si%铝硅合金试样,第一组试样:未添加细化剂TiB2,采用常规金属型铸造方法制备;第二组试样:熔体中加入0.4%的TiB2中间合金细化剂,对熔体进行细化处理。利用金相显微镜进行组织观察,研究TiB2中间合金对初晶硅形貌、轮廓尺寸及分布状态的影响。通过切削加工试验研究微观组织结构对合金切削加工性能的影响。

1 实验材料及试验条件

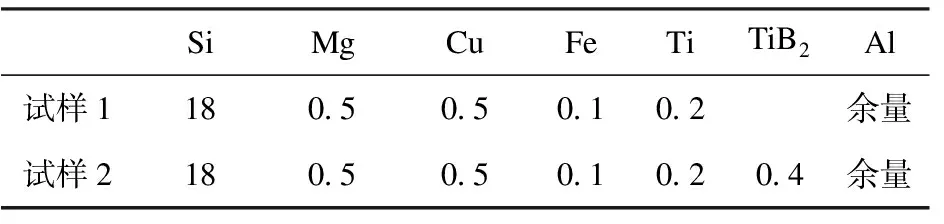

测试合金为过共晶Al-18Si%合金,采用纯度为99.99%的铝锭和99.9%工业用硅块,按设计的成分配比熔炼合金制备样品,为提高合金的基体强度,添加适量的Cu、Mg、Ti等合金化元素,合金的化学成分如表1所示。

表1 Al-18%Si试验合金化学成分 wt %

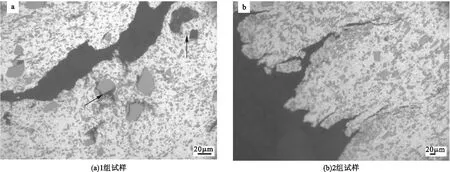

图1为两组试样的微观组织形貌。图1a为第1组试样的铸态组织形貌,从图中可以看出,黑颜色的初晶硅相分布在Al基体中,呈不规则五角星状、板条状以及其他多边形状,组织比较粗大,棱角锐利,共晶硅呈长针状形态,初晶硅颗粒轮廓平均尺寸约90μm。图1b为第2组试样的微观组织形貌,从图中可以看出初晶硅相多呈四边形状,棱角钝化,在基体中弥散分布,平均轮廓尺寸小于50μm;共晶硅呈短小棒状;无粗大-Al枝晶组织,说明加入TiB2(0.4%)中间合金细化剂不但可以细化初晶硅,而且对共晶硅也有一定程度的细化作用,同时降低了枝晶组织长大的倾向。

采用Kistler三维切削力测力仪记录铣削力数据,通过编程读取切削力数据和输出切削力波形曲线。为方便对比分析两组试样的铣削性能,两组试样均采用相同的铣削参数,选择的铣削参数值及Fx、Fy、Fz结果存入数据库。刀具均采用双刃硬质合金YG6X铣刀,刀具前角γ为-15°,后角α为15°,螺旋角β为20°,刀具长60mm,刃长20mm。

2 试验结果与分析

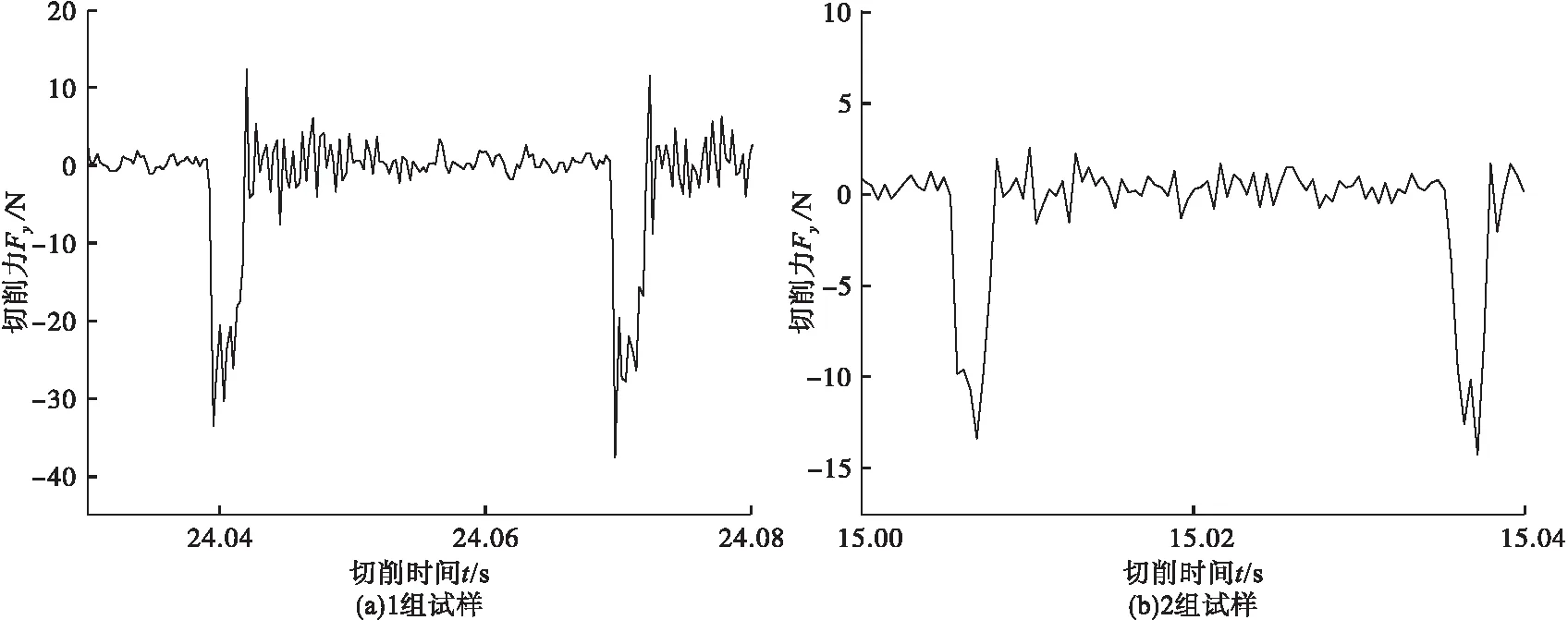

在测试切削力过程中,考虑到刀具与工件接触初期所产生的冲击会影响切削数据的准确性,因此选择刀具切入工件5s后的切削力数据进行对比分析。图2、图3、图4为铣削过程中三维切削力的波动曲线(主轴转速n为2500r/min,进给量f为250mm/min),曲线显示主轴转动一周时间周期内,刀具从切入到切出切削力的幅值变化特征。图2a为1组试样,随刀具旋转切入,经过短暂0.016s的过渡期后切削力幅值瞬间增大达到峰值;在刀刃转出的后半周,切削力波形趋于平稳,围绕基线0轴小幅波动;当第二个峰值出现时,显示第二个刀刃开始切入;不断重复这个过程。围绕基线0轴产生的切削力曲线波动原因是铣削过程中机床的震动、切削噪声等产生的外界干扰信号。由图2a~图4a可知,1组试样切削力曲线波峰处,Fx、Fy和Fz幅值围绕峰值持续高位跳跃,随后逐步下降至基线0轴附近。由图2b~图4b可知,2组试样切削力曲线的峰值处没有观察到高位跳跃现象,而是达到峰值后,立刻下降到基线0轴附近。对比两组试样切削力的幅值波动可以发现,1组试样在x、y、z三维方向切削力的峰值绝对值高于2组试样的绝对值,考虑到两组试样在完全相同条件下进行铣削测试,忽略干扰信号对实验结果的影响,可以判断,铣削过程中切削力曲线形态上的微观差异及三维切削力峰值的差别是由于材料本身的微观结构差异引起的。未添加TiB2常规熔体处理的1组试样,微观组织存在不规则粗大板条状和五角星型的硬质初晶硅颗粒及长针状共晶硅组织,铣刀刀刃接触到这些硬质点颗粒时会产生切削力幅值的变化,导致切削力曲线在峰值附近跳跃。而采用TiB2熔体处理后的初晶硅颗粒细化,分布弥散,共晶硅组织变为短小棒状,并均匀的分布在基体中,可以近似认为经过TiB2细化处理后的Al-18Si %为材质均匀的合金,在铣削过程中,切削力波形没有出现明显的锯齿波动。证明添加TiB2中间合金进行熔体处理,改变了合金的微观组织形态,改善了Al-18Si % 合金铣削稳定性。

图1 添加TiB2前后的Al-18Si合金微观组织形貌

图2 切削力Fx 波动曲线

图3 切削力Fy 波动曲线

图4 切削力Fz 波动曲线

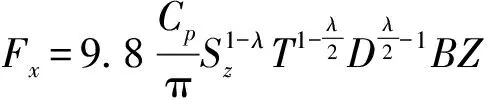

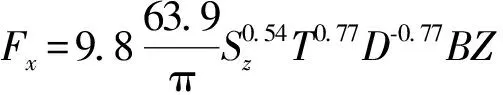

在Al-18Si%合金的切削过程中,切削力源于合金弹性变形和塑性变形的抗力、克服前刀面与切屑的摩擦力和后刀面与已加工表面之间的挤压摩擦力。分析图2、图3、图4可以看出,两组试样的Fx相对于Fy和Fz的变化规律性较强,因此对Fx的实验结果进行计算,并将记录的铣削试验参数和获得的铣削力数据代入切削力的经验公式[7]。

(1)

式中:Cp、λ为待定系数;B为铣削宽度;T为铣削深度;D为铣刀半径;Z为齿数;Sz为每齿切深。对试样1的实验结果计算Cp=97.9,λ=0.48,切削力表达式为

(2)

对试样2的实验结果计算Cp=63.9,λ=0.46,切削力表达式为

(3)

参数Cp和λ的取值直接影响Fx的大小,Cp和λ的数值大小与合金的强度、泊松比等物理系数相关,而合金的强度取决于初晶硅硬颗粒形貌、轮廓尺寸及共晶硅的分布状态。

3 TiB2熔体细化处理对刀具磨损的影响

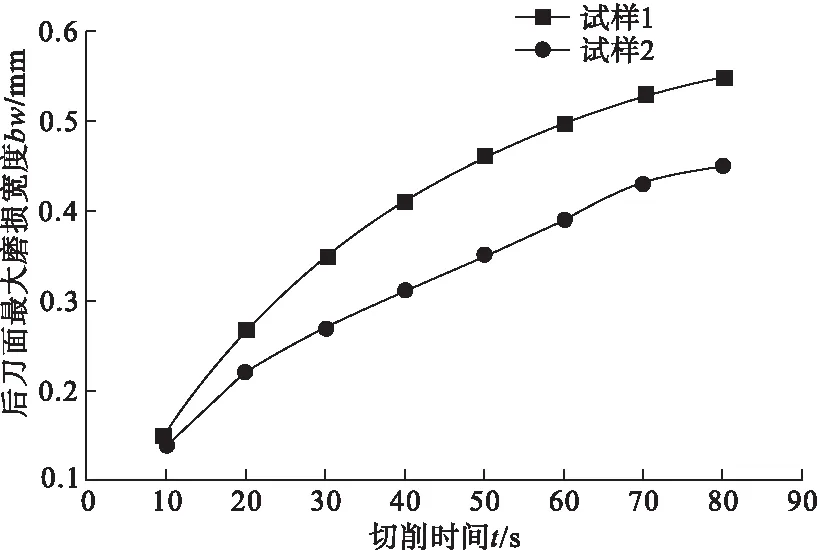

图5为采用YG6X刀具铣削两组试样后,后刀面的磨损宽度随铣削时间的变化情况曲线。

对比两条曲线,1组试样的刀具磨损宽度大于2组试样刀具的磨损宽度。说明未经过TiB2熔体细化处理的1组试样,初晶硅颗粒分布不均匀,初晶硅相与铝基体的硬度差异较大;切削变形时,硬质初晶硅颗粒易于在周边塑性较高的基体组织中发生转动而从基体中剥离出来(如图6a箭头处所示),亦或是破碎或折断,刮伤刀具的前刀面,一部分落入工件与后刀面之间,产生磨粒磨损或粘结磨损;此外,硬度不均匀,软硬交替,引起基体撕裂,软韧相粘接到刀具的刃部,切削时切削温度较高(观察切屑形态和颜色),易于出现积屑瘤,增加表面粗糙度。而相比之下,2组试样的切屑微观组织细小(图6b所示),初晶硅分布弥散,没有明显的组织剥落和裂纹;切屑形态连续,细化的初晶硅与基体组织结合力较强,在切削过程中不易产生剥落,不易刮伤刀具和已加工表面,刀具寿命延长,表面质量提高。

图5 铣削1、2组试样刀具磨损曲线

图6 两组试样切屑微观组织图片

4 结论

(1)对Al-18Si%合金的微观组织形貌观察显示,未经细化处理的初晶硅颗粒呈放射五角星状、板条状以及其他多边形状,组织比较粗大,棱角锐利,共晶硅呈长针状。经过TiB2(0.4%)中间合金细化剂熔体细化处理后的合金组织,初晶硅相多呈四边形状,分布弥散;共晶硅呈短小棒状,无粗大a-Al枝晶组织。说明加入TiB2不但可以细化初晶硅,而且对共晶硅也有变质作用,同时具有抑制枝晶组织生长的效果。

(2)通过对添加和未添加TiB2(0.4%)中间合金细化剂熔体处理的两组合金试样进行铣削加工试验,结果显示:在相同铣削条件下,未经TiB2细化处理的1组试样在整个切削过程中,切削力曲线峰值变化要比经TiB2细化处理的2组试样大;未添加细化剂的1组试样切削力曲线Fx、Fy和Fz幅值围绕峰值持续高位跳跃后逐步下降,而经过TiB2细化处理的切削力曲线变化平稳,曲线波峰处基本没有幅值跳跃现象,刀具的磨损程度下降,加工表面质量得到明显改善。

参考文献:

[1] 解立川,彭超群,王日初.快速凝固过共晶铝硅合金粉末的形貌与显微组织[J].中国有色金属学报,2014,24(1):130-136.

[2] J.R.Davis.金属手册案头卷[M].北京:机械工业出版社,2010.

[3] YU K,LI S J,CHEN L S.Microstructure characterization and thermal properties of hypereutectic Si-Al alloy for electronic packaging applications[J].Transactions of Nonferrous Metals Society of China,2012,22(6):1412-1417.

[4] 张华顺.激光表面熔凝处理对铸造Al-Si合金的表层组织及疲劳断裂扩展行为的影响[D].郑州大学,2007.

[5] 孙晓东,郭建,黄小婷,等.过共晶铝硅合金的研究进展[J].铸造技术,2017,38(4):758-761.

[6] DINDA G P,DASGUPTA A K,MAZUMDER J.Evolution of microstructure in laser deposited Al-11.28%Si alloy[J].Surface and Coatings Technology,2012,206(8):2152-2160.

[7] 梁红玉.微纳米晶高Si铝合金材料制备工艺及组织形成机理研究[D].上海:上海大学,2006.