曲轴抛光工作原理及组成

姚志岗

上汽通用汽车有限公司 上海市 201206

1 抛光机的工作原理

曲轴砂带抛光对曲轴进行最终尺寸和行位尺寸的加工,去除磨削加工后的加工余量,满足曲轴关于圆度,粗糙度的要求。根据之前的项目经验总结大致约6-8um的去除量,加工后的曲轴尺寸满足发动机在工作过程中的关于摩檫力和润滑的需求,以致于发动机在正常工作中的能够有效的运行,避免因为高速旋转造成发动机失效。曲轴与轴瓦配合间为液体润滑方式,靠液动压力使轴瓦间形成液体润滑油膜,并有一最小油膜厚度h,当h等于轴颈和轴瓦微凸起高之和时,轴和瓦的液体润滑状态即被破坏,因此曲轴的直径,外形轮廓和粗糙度是其关键指标,其中粗糙度通常由抛光来得到.

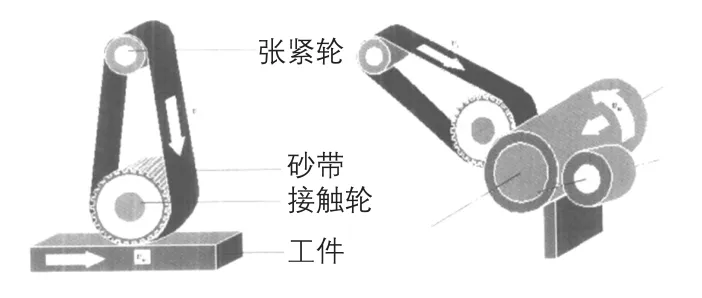

因为砂带磨粒的植砂方式的特殊性,砂磨削能力高于砂轮(见图1,2)。砂带的磨削效率高表现在它具有很高的切除率、磨削比(切除工件重量与磨料损耗重量之比)和机床功率利用率。目前已知的砂带磨削对钢材的已达到700 mm /(mm.s),甚至超过了车削或铣削。砂带的磨削比大大超过了砂轮,高达300:1,甚至400:1,而砂轮仅30:1。而且砂带的功率利用率已到达96%,砂轮磨床只有52%,铣床57%,车床65%,所以砂带磨削还是一种很好的节能绿色加工技术。

图1

图2

2 抛光的抛光方式

(1)按基本结构形式:砂带磨削可以分为闭式和开式两类,图3是典型的闭式砂带磨削方式,图4是常见的开式砂带磨削方式。

(2)按操作方式分类:可以分为手动磨削和机械磨削。

(3)按磨削力分类:可以分为恒力磨削和恒切除率磨削。即Ap是恒定的。

(4)按冷却液还可分为干磨和湿磨。

由于技术的发展,目前市场上普遍采用的是恒力的湿氏的机械抛光方式,使用的嘉实多HONILO981的抛光油进行冷却和润滑以及磨泥的清理。

图3

图4

3 抛光机主要构成部件

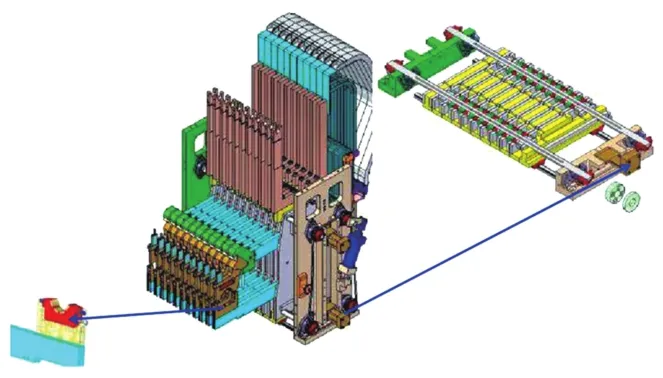

抛光机一般有以下部件组成:床头、振动机构、尾架、抛光机构、卷带机构、液压系统、气动系统、冷却系统、控制系统。上述的几种主要部件在设备的三个工位中都有应用。

(1)站1工位为粗抛工位(见图5),对主轴颈、连杆颈进行粗加工,加工余量在6~8μm。结构上,同时单元的每个卡钳装置上有先进的在线测量系统——Marposs在线测量装置,通过Marposs在线时时监控曲轴表面的直径来控制曲轴轴颈加工量。

图5

(2)站2工位为精抛工位,对主轴颈和连杆颈进行修光及对油封面进行粗加工。

(3)站3工位为精抛止推面和油封工位。

4 曲轴抛光工艺尺寸

曲轴与轴瓦配合件为液体润滑方式,靠液动压力使轴瓦间形成液体润滑油膜,并有一最小油膜厚度h,当h等于轴颈和轴瓦微凸起高之和时,轴和瓦的液体润滑状态即被破坏,因此曲轴的直径,外形轮廓和粗糙度是其关键指标,其中粗糙度通常由抛光来得到。

工艺要求

(a)区域圆度:每20度范围内,测量最大直径和最小直径的差值,圆周上依次得到360个值,然后这些值中的最大值为区域圆度。

(b)Ra:轮廓的算术平均偏差。

(c)Rq:轮廓偏差的平方根;Rsk:轮廓曲线分布偏差。

(d)Rpmax:轮廓波峰最高值;Rmax:Rz的最大值。

(e)HTP(Rmr):选定粗糙度下轮廓材料比例。

(f)抛光前后尺寸对比。

根据下表1我们可以看出在使用40u粗抛工位和9u的精抛工位的情况下,对铸铁曲轴的抛光量大约在6um左右,经过数据对比测量可以合理安排磨削后的尺寸要求和加工余量。避免由于过大的加工余量造成抛光工位的零件报废。

(g)油膜的建立和作用

油膜是保证在高速旋转的工况下,对发动机的主要零部件比如轴瓦,曲轴进行润滑减磨、辅助冷却降温、密封防漏、防锈防蚀、减震缓冲等。

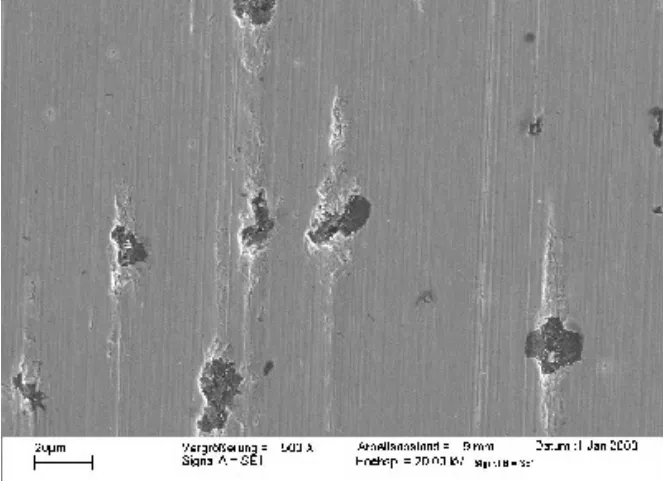

图6 抛光后表面组织

如上图所示,抛光后的表面会有交叉的网络,因为在抛光过程中除了曲轴的绕轴线旋转的同时,头架还有震荡机构,这个机构可以保证工件在加工过程中增加左右震荡的效果,已至于在曲轴轴颈表面形成网状的结构,网状结构有利于存储润滑油便于润滑和冷却高速旋转的曲轴和轴瓦形成的高温。

由于机油的特殊特性,可以在旋转件之间形成一层薄薄的保护层,而这个保护层就是油膜。油膜特性如下:

(a)油膜强度——油膜强度就是油膜的一种很重要的属性,具有抵抗压力不破裂,并能保持足够油膜厚度,从而防止磨擦面直接接触的能力。油膜强度有一个参数,叫“HTHS”。这个参数是油液在150℃时候通过毛细管粘度测试得到的表观粘度,也就是动力粘度。因HTHS正是反映了轴与轴瓦之间的润滑油的附着能力,所以把它理解为油膜强度。

(b)油膜厚度——既然有膜,就会有薄厚,油膜的薄厚是怎么衡量的呢?可以简单理解成:粘度高的机油就是油膜厚,稀的机油就是油膜薄。因此润滑油粘度即通常所说的油的厚薄。

当发动机运转时,只有油膜不破才能保护好发动机。如果运转中油膜薄,油膜破裂,发动机磨损会很大。抛光的过程就是将零件表面油膜在什么时候都存在,粘度高的机油油膜厚,稀的机油油膜薄。只有油膜不破才能保护好发动机。

表1

5 刀具

5.1 抛光臂

抛光臂是抛光机的主要部件,类似于加工中心的主轴,在加工过程中抛光臂向前运动以抱紧零件进行加工,由于目前产品更新过快,抛光机需要很高的柔性度,因此抛光臂可以调整轴向位置来适应不同缸距的曲轴加工。抛光时,通过抛光鞋夹紧工件,抛光臂根据工件旋转进行随动运动。

图7

5.2 抛光组成

卷带机构由抛光带“刀库”,导向机构,回转机构和进给单元及锁紧组成。里面还包含断带检测机构、抛光带刀具寿命检测和张紧机构等。每次加工完成后由进给单元拉动抛光带向前移动,保证每次加工过程中都使用新的抛光带进行抛光。

5.3 抛光靴

工位1:粗抛工位采用金刚石抛光鞋来进行抛光余量的去除。

工位2:精抛工位采用金刚石和聚氨酯结合的抛光鞋进行表面光洁度的保证。

5.4 抛光带—磨料的组成分类

(1)天然磨料(矿砂);

(2)石榴石:其化学组分较为复杂,不同元素构成不同的组合,故而形成类质同像的系列石榴石族。其通式为A3B2(SiO4)3,其中A代表二价元素(钙、镁、铁、锰等),B为三价元素(铝、铁、铬以及钛、钒、锆等);

(3)合成磨料(矿砂);

(4)氧化铝(刚玉):氧化铝(Al2O3)是一种高硬度的化合物,熔点为2054℃,沸点为2980℃,是在高温下可电离的离子晶体,常用于制造耐火材料;

(5)碳化硅:金刚砂又名碳化硅(SiC)是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食盐)等原料通过电阻炉高温冶炼而成;

(6)陶瓷刚玉:又名刚玉瓷,是利用溶胶一凝胶技术生产的微晶氧化铝陶瓷磨料,具有硬度高、韧性好等特点。

(7)抛光带—磨粒硬度(见表2)。

表2

6 抛光带的更换及要求

由于抛光工序是曲轴最后一道冷加工工序,除了保证零件本身的尺寸要求外,还需要满足整机的要求。目前主机厂普遍使用的3M抛光带,但是市场上还有例如日本的FuJi Star,德国的Hermes等厂家。由于各个厂家使用的颗粒标准不统一,例如中国关于颗粒度的标准执行的是GB/T 9258.2—2000,德国Hermes使用的时欧标(FEPA),日本Fuji Star使用的是JIS而美国3M使用的却是ANSI标准。使其每个厂家的产品有稍微的差异,所以在抛光带更换上除了满足产品的要求和验收能力外,一般还需要做发动机耐久试验,发动机热拉伤和冷拉伤等试验,整个周期需要约1156小时。

7 结语

本文介绍了曲轴抛光机的机械结构和抛光原理,进过抛光的曲轴在机油形成的油膜润滑和冷却保护下安全运行,保证曲轴在发动机工作时能够高速正常工作能有效的进行工作。