一种轮边减速器的壳体设计

张谋

陕西法士特汽车传动工程研究院 陕西省西安市 710119

1 引言

传统化石能源汽车在带给人们便利的同时,尾气排放对城市大气的污染问题也越来越严重,环保背景下纯电动新能源车辆应运而生。由于电机和传统内燃机输出特性的巨大差别,新能源车辆的传动系统也必将随之发生巨大变化。由于电控系统的高速发展,分布式动力系统的优势慢慢显现,相比传统内燃机、变速箱、车桥的中央驱动系统,分布式动力系统将两个(或多个)驱动电机分布于两个(或多个)车辆驱动轮,由此带来更短的动力传递路线,更大的车内空间等优势。

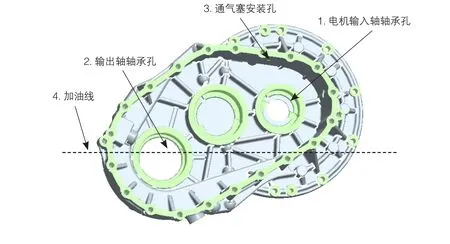

图2 轮边减速器壳体图

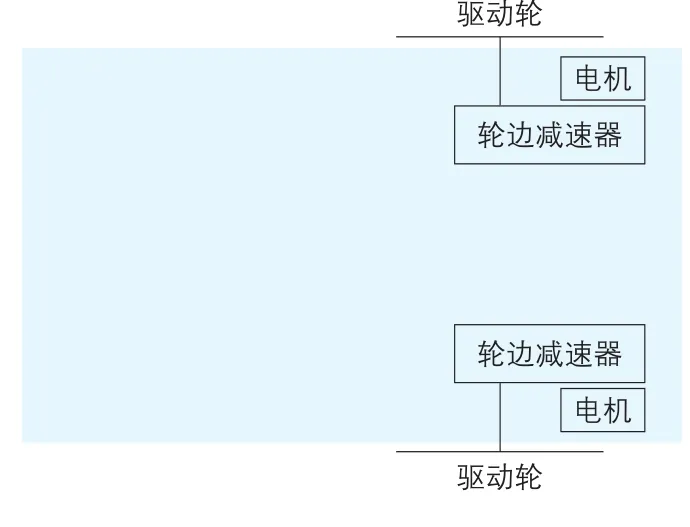

图1 轮边减速器动力传递路线示意图

2 轮边减速器简介

如图1所示为轮边减速器动力传递路线示意图,电机动力经轮边减速器降速增扭后,直接输出给车辆驱动轮。整车布置时,可以根据需要灵活布置两驱、四驱、六驱甚至更多。车辆不同车轮之间的差速,通过控制系统实现。单一驱动轮发生故障时,车辆可根据实际情况低速行驶,避免抛锚。

3 轮边减速器壳体通气设计

如图2所示为轮边减速器壳体,1为电机输入轴轴承孔,2为输出轴轴承孔,3为通气塞安装孔,4为轮边减速器加油线,即车辆静止时,轮边减速器内润滑油液的液面位置。

轮边减速器工作时,内部润滑油在齿轮的搅动下,飞溅对齿轮副进行润滑。齿轮传递动力的同时,效率损失部分的动力,转化为热量被润滑油带走。在此热量作用下,减速器内部气压升高,通气塞的作用即平衡减速器内外气压,保证减速器正常工作。

随着减速器的运转,内部部分润滑油汽化,在高温下形成油气混合气体,此气体经过通气塞时,快速冷却,通气塞处就有可能出现喷油现象,通气塞本身设计有避免此现象发生的结构,但当高温油气混合气体的浓度超过一定程度时,通气塞的油气过滤结构会失效,进而发生喷油现象。

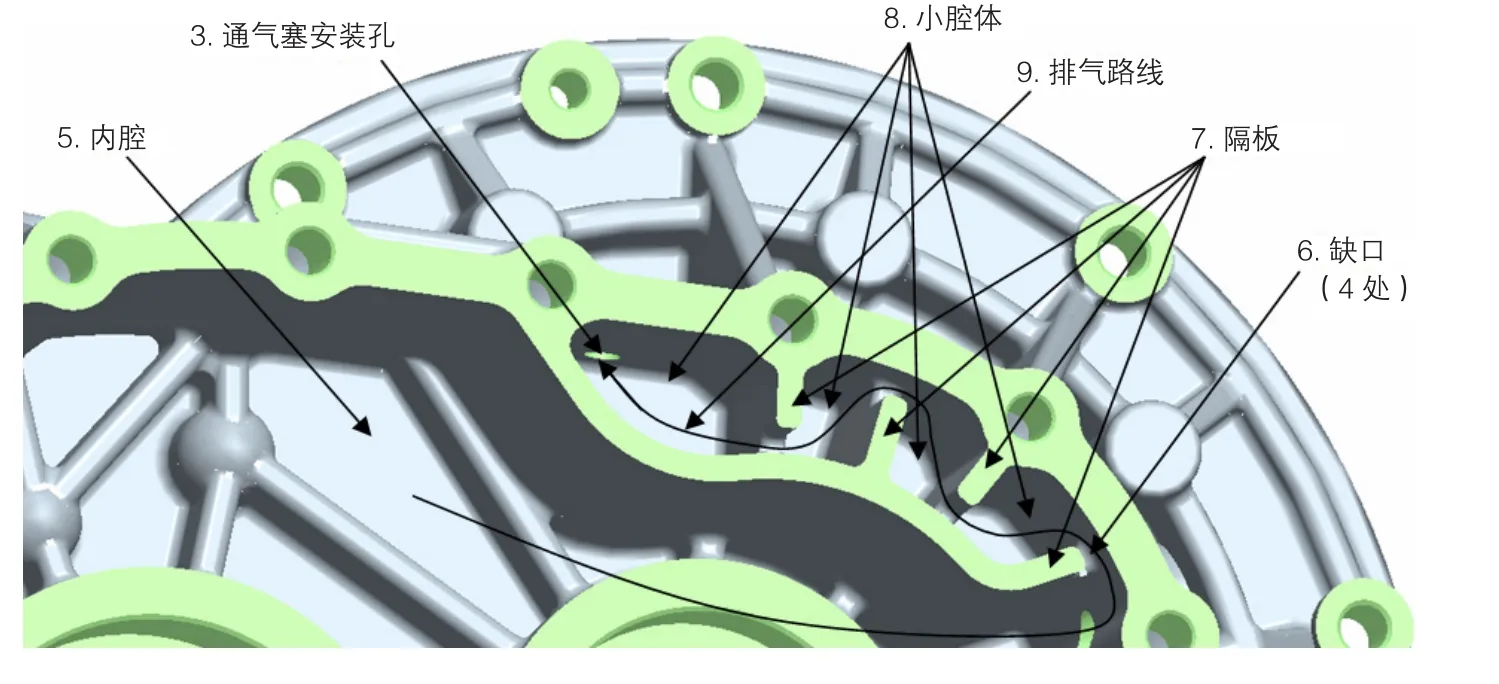

图3所示为减速器壳体迷宫通气结构,此结构为壳体铸造结构。图4为迷宫结构详图,隔板7在内腔中形成4个相对独立的小腔体8,这4个小腔体8经由缺口6(4处)连接贯通,内腔5中的高温高压混合油气经由缺口6逐个进入小腔体8,最终按照排气路线9到达通气塞安装孔3,由安装于此处的通气塞进行通气,平衡减速器内外气压。高温高压混合油气经过缺口6时,由于体积和流速发生变化,根据伯努利方程,混合气的温度会降低,四处缺口联合作用,即可有效降低高温高压混合油气的浓度,从而避免通气塞处发生喷油现象。

减速器工作时,电机输入轴转速较高,高频噪音较大,此迷宫结构对降低减速器的高频噪音,也有一定效果。

图3 减速器壳体迷宫通气结构

图4 迷宫结构详图

图5 轴承润滑结构

4 轮边减速器壳体轴承润滑设计

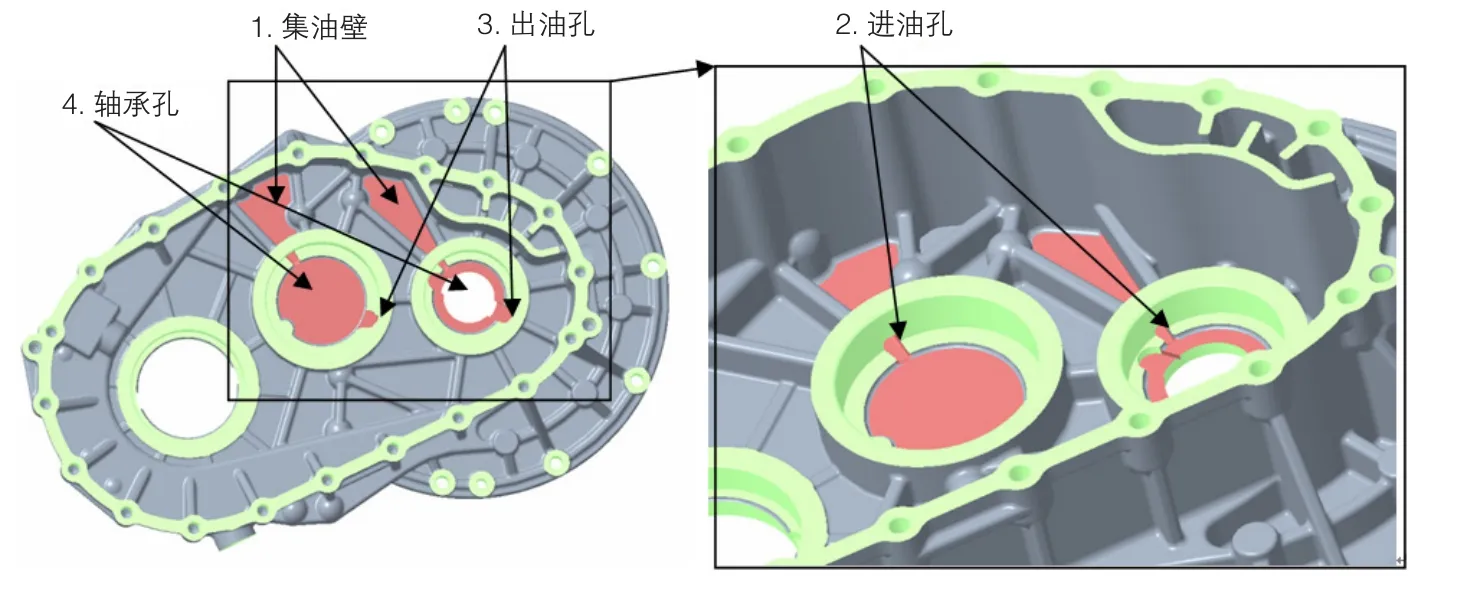

上节图2中可看出,轮边减速器加油线4低于输入轴轴承和中间轴轴承,这两个轴承转速较高,润滑相对较差,需要考虑加强轴承润滑。

如图5所示为轮边减速器壳体轴承润滑结构,减速器内腔的油气混合气接触到集油壁1后凝结为油液,重力作用下油液沿进油孔2进入轴承孔4,由此对安装于轴承孔4中的轴承进行润滑。轴承孔4处设计有出油孔3,避免因轴承孔内润滑油过多引起发热。选取合适的出油孔3高度,即可实现轴承的最佳润滑。

5 结语

本文介绍了轮边减速器为解决通气塞喷油与轴承润滑问题而做的两个结构设计,经实验验证,设计壳体通气迷宫结构后,润滑油添加比原设计多0.5L的情况下仍可满足通气塞不喷油,满足使用需求。轴承润滑经疲劳试验验证,亦可满足产品设计使用寿命。

本文所述结构,在变速器等传动系统产品中,亦可采用。