用于富氢气体中一氧化碳优先氧化的大孔结构-整体式CuO-CeO2/Al2O3催化剂的性能

苗 杰,魏灵朝,蒋元力

(河南能源化工集团研究院有限公司,河南 郑州 450046)

氢燃料电池是新能源重要领域,特别是质子交换膜燃料电池用于驱动汽车市场的前景巨大[1]。氢燃料电池包括电池系统和氢源系统。碳氢化合物制氢是燃料电池供氢的重要途径,该途径包括碳氢化合物重整制氢、CO变换、CO优先氧化(PROX)等过程[2]。PROX是目前将CO降至10-6级的最经济有效、最具有发展前景的手段。

高效的PROX催化剂必须保证在质子膜燃料电池的工作温度区间具有很高的CO转化率以及良好的选择性。目前用于PROX的催化剂种类很多,常见的催化剂包括3类:1)Pt系贵金属催化剂[3],贵金属催化剂活性高,但同时对H2有较强的反应活性,造成CO2选择性低;2)纳米Au催化剂,这类催化剂具有较好的低温消除CO能力,但该类催化剂在反应过程中活性组分容易长大,导致催化剂寿命缩短;3)非贵金属催化剂,包括铜基和钴基催化剂[4-5],它们的活性高、价格便宜,具有良好的应用前景。CO扩散限制是影响CO不能净化至规定浓度的关键原因。同时作为车用燃料电池供氢系统的重要组成部分,小型化是反应器需要解决的核心问题[1]。本课题组在前期开发了微米级大孔结构-整体式催化剂,实现了PROX反应器的小型化[6-8],但对大孔结构-整体式催化剂中的扩散影响并未进行深入研究。

本工作以聚苯乙烯(PS)为模板剂,通过填充铝溶胶,焙烧制备了大孔结构-整体式Al2O3载体,再通过浸渍法制备了大孔结构-整体式CuO-CeO2/Al2O3催化剂,利用SEM,XRD,H2-TPR等方法对催化剂进行表征,考察了催化剂的PROX性能。

1 实验部分

1.1 主要试剂

苯乙烯、硝酸铜、硝酸铈:分析纯,天津大学科威公司。

1.2 催化剂的制备

1.2.1 载体的制备

大孔结构-整体式Al2O3载体的制备方法参考文献[9]。首先制备大孔整体式PS模板:采用反相微乳液,油相浓度88%,形成油包水(W/O)乳液;将W/O乳液装入容器,在60 ℃下聚合生成PS模板,干燥、切割得到所需的大孔整体式模板。前躯体填充,待前驱体发生变化形成固体框架结构。通过煅烧去除球形模板颗粒得到大孔结构-整体式Al2O3,在1 300 ℃下焙烧2 h得到大孔结构-整体式Al2O3载体。

1.2.2 活性组分负载

采用过体积浸渍法,按最优配比n(Cu)∶(n(Ce)+n(Cu))= 0.15 将 Cu(NO3)2和 Ce(NO3)3溶解在一定量去离子水中作为前驱液,将大孔结构-整体式Al2O3载体浸入前驱液中,浸渍4 h后取出,去除表面多余溶液,90 ℃下干燥12 h,600 ℃下焙烧3 h,得到大孔结构-整体式CuO-CeO2/Al2O3催化剂,CuO-CeO2质量占整个大孔结构-整体式催化剂质量的30%左右。

1.3 催化剂的表征

H2-TPR测试采用天津大学北洋新技术开发中心的吸附-脱附-还原-反应多功能实验装置,5%(φ)H2-Ar混合气,流量30 mL/min,TCD检测。采用Phillip公司XL 30 ESEM型扫描电子显微镜观测试样的表面形貌,试样预先经喷金处理。XRD测试在Rigaku公司D/max 2500v/pc型X射线衍射仪上进行,CuKα射线(λ= 0.154 06 nm),管电压50 kV,管电流100 mA,扫描范围10°~90°,扫描速率5(°)/min,将试样研磨至200目以下,压制在玻璃模板上进行测试。

1.4 催化剂的性能评价

催化剂的性能评价在微型固定床反应器中进行。反应气组成:1%(φ)CO,1%(φ)O2,50%(φ)H2,N2平衡,气态空速21 000 h-1,反应温度 60~200 ℃。采用北京北分瑞利分析仪器(集团)有限责任公司SP3420型气相色谱仪进行在线分析,使用5A分子筛柱分离CO,O2和N2,GDX-502柱分离CO2和N2,高纯H2为载气,流量 30 mL/min,TCD 检测。

2 结果与讨论

2.1 催化剂表征

2.1.1 XRD的表征结果

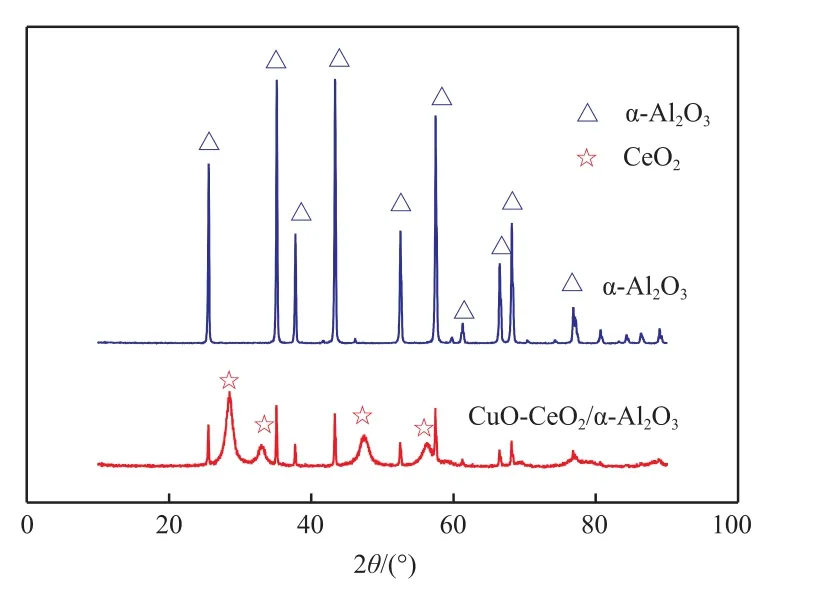

图1为载体与催化剂的XRD谱图。

图1 载体与催化剂的XRD谱图Fig.1 XRD patterns of the support and catalyst

从图1可看出,大孔结构-整体式Al2O3载体的晶型为α-Al2O3,在CuO-CeO2/Al2O3催化剂图谱中出现了CeO2的衍射峰,根据Scherrer公式,从半高宽计算出CeO2晶粒粒径为8.8 nm。图谱中没有出现CuO的衍射峰,说明CuO处于高分散状态。

2.1.2 H2-TPR的表征结果

图2为催化剂的H2-TPR谱图。

图2 催化剂的H2-TPR谱图Fig.2 H2-TPR profiles of the catalysts.

从图 2 可看出,CeO2/α-Al2O3在 100~700 ℃没有出现显著的还原峰;CuO/α-Al2O3的还原峰出现在222 ℃,该还原峰归属于负载在Al2O3上的Cu2+还原为 Cu0;CuO-CeO2/α-Al2O3包含两个还原峰,分别出现在152 ℃和197 ℃,CeO2的存在促进了CuO的低温还原,该催化剂与文献[10]报道的CuO-CeO2催化剂相近。所以CuO-CeO2/α-Al2O3催化剂主要体现了CuO-CeO2催化剂的特性,低温还原峰归属为与Ce发生强相互作用高分散的Cu的还原峰,高温还原峰为与Ce发生弱相互作用Cu的还原峰。

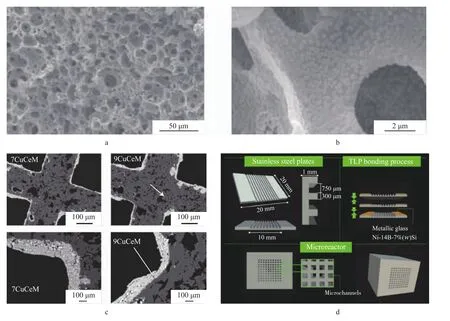

2.1.3 SEM表征结果

载体与催化剂的SEM照片见图3。从图3可看出,大孔结构-整体式载体Al2O3的孔径10~40 μm,孔径分布比较均匀,孔与孔之间通过孔窗相连,连通性良好。CuO-CeO2/α-Al2O3催化剂以粒径为200 nm的颗粒(颗粒为CuO与CeO2的聚集体)均匀分布在载体孔壁上。

图3 载体与催化剂的SEM照片Fig.3 SEM images of the support and catalysts.

2.2 催化剂性能测试

2.2.1 大孔结构-整体式CuO-CeO2/Al2O3与微反应器的PROX性能对比

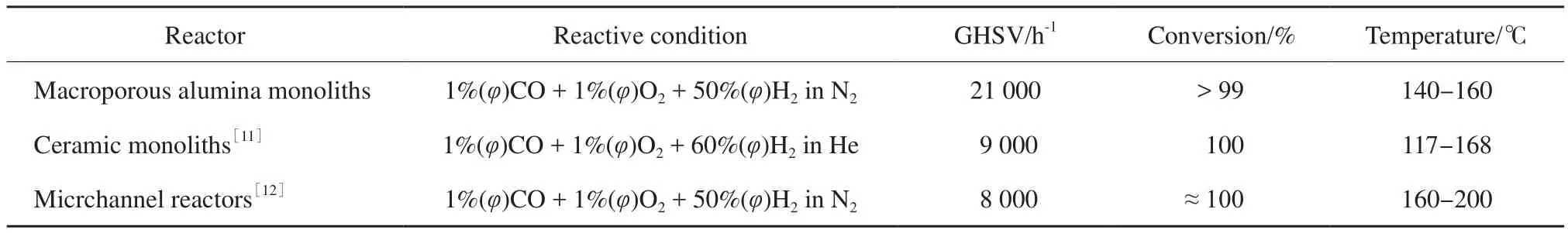

催化剂在不同反应器上时在富氢气体中的PROX性能对比见表1。从表1可看出,大孔结构-整体式CuO-CeO2/α-Al2O3催化剂在反应温度140~160 ℃,气态空速21 000 h-1下可将富氢气体中CO浓度降低至100×10-6以下;而CuO-CeO2在陶瓷整体式与微通道反应器中需在气态空速分别为9 000,8 000 h-1下将CO浓度净化至所需浓度。大孔结构-整体式CuO-CeO2/α-Al2O3催化剂在较高的气态空速下达到净化要求,说明该方法可实现反应器的小型化。

表1 催化剂在不同反应器上时在富氢气体中的PROX性能Table 1 Preferential oxidation(PROX) performance of the catalysts in different reactors in hydrogen-rich gas

PROX作为燃料电池供氢系统的重要组成部分,小型化是反应器需要解决的核心问题,常见的小型化反应器包括陶瓷整体式与微通道反应器(见图3),陶瓷整体式反应器孔道直径为1.33 mm,微通道反应器孔道直径为750 μm,活性组分厚度10~20 μm,活性组分层由微孔组成。孔径较大时,分子扩散阻力是由于分子之间碰撞所致,这种扩散为分子扩散;当微孔孔径小于0.1 μm时,分子与孔壁的碰撞机会超过分子间的相互碰撞,从而构成扩散阻力的主要因素[13]。文献[14]报道PtFe/Al2O3负载到直通道陶瓷整体式载体上时,受扩散限制,导致CO不能降低至所需浓度。Chin等[15]研究发现,对于PtFe/Al2O3/金属泡沫催化剂,在相同气态空速下,CO的转化率随线速度的增加而增加,说明气体与催化剂表面存在扩散限制。

在微通道与陶瓷整体式反应器中,由于分子扩散到活性组分的阻力远大于分子扩散,再加上孔道是直的,因此大部分气体未扩散至活性组分已通过反应器;另一部分气体需要克服扩散到活性组分层的阻力进行反应,因此需要在较低的气态空速下才能达到净化要求。

大孔结构-整体式催化剂的孔径为10~40 μm,孔径比较均匀,孔与孔之间通过孔窗相连,连通性良好;活性组分以粒径200 nm的聚集体负载在孔壁,活性组分厚度远低于微通道与陶瓷整体式反应器上催化剂的负载厚度,因此大孔结构-整体式催化剂具有更低的扩散阻力,加上孔道是四通八达(弯曲)的,所以在较高的气态空速下,仍可以达到CO净化要求。因此将大孔结构-整体式催化剂作为反应器可以很好地实现PROX过程反应器的小型化。

2.2.2 大孔结构-整体式催化剂与破碎后催化剂性能比较

为了考察大孔结构-整体式催化剂是否存在扩散阻力,将大孔结构-整体式催化剂破碎至40~60目,并进行PROX性能测试,结果见图4。从图4可看出,在相同的重时空速下,破碎后CO的转化率得到提高,在120~160 ℃范围内CO完全转化,而大孔结构-整体式催化剂在120,140,160 ℃的转化率分别为97.1%,99.7%,99.5%。说明大孔结构-整体式催化剂存在一定的扩散阻力。与整体式催化剂相比,颗粒粒径40~60目的催化剂在测试范围内没有内扩散的限制。在PROX过程中,氢气的反应速率受扩散限制更为明显。扩散阻力越大,氢气转化率越低,也就是CO2选择性越高。在80~160 ℃范围,大孔结构-整体式催化剂的选择性大于破碎后催化剂的选择性。因此大孔结构-整体式催化剂仍然存在扩散阻力。

图4 大孔结构-整体式CuO-CeO2/α-Al2O3催化剂破碎前后的催化性能Fig.4 Catalytic performance of macroporous monolithic CuO-CeO2/α-Al2O3 catalysts before and after their crushing.

3 结论

1)大孔结构-整体式CuO-CeO2/Al2O3催化剂中CuO处于高分散状态,主要体现了CuO-CeO2催化剂的还原性能,催化剂主要以粒径为200 nm的聚集体均匀分布在载体孔壁上。

2)大孔结构-整体式 CuO-CeO2/α-Al2O3催化剂用于PROX过程中时,在反应温度140~160 ℃,气态空速21 000 h-1下可将富氢气体中CO浓度降低至100×10-6以下。该方法可实现反应器的小型化。

3)与微通道及陶瓷整体式反应器相比,大孔结构-整体式CuO-CeO2/Al2O3催化剂具有活性组分负载厚度薄,孔道四通八达(更弯曲)。与微通道和陶瓷整体式催化剂相比,大孔结构-整体式催化剂具有更低的扩散限制。

4)大孔结构-整体式催化剂的选择性大于破碎后催化剂的选择性,因此大孔结构-整体式催化剂仍然存在扩散阻力,具有改进的空间。

[1] Sharaf O Z,Orhan M F. An overview of fuel cell technology:Fundamentals and applications[J].Renew Sustain Energy Rev,2014,32:810-853.

[2] Araujo V D,Bellido J D A,Bernardi M I B,et al. CuO-CeO2catalysts synthesized in one-step:Characterization and PROX performance[J].Int J Hydrogen Energy,2012,37(7):5498-5507.

[3] Jain S K,Crabb E M,Smart L E,et al. Controlled modification of Pt/Al2O3for the preferential oxidation of CO in hydrogen:A comparative study of modifying element[J].Appl Catal,B,2009,89(3/4):349-355.

[4] Elmhamdi A,Pascual L,Nahdi K,et al. Structure/redox/activity relationships in CeO2/CuMn2O4CO-PROX catalysts[J].Appl Catal,B,2017,217:1-11.

[5] Zhang Qinghong,Liu Xianhong,Fan Wenqing,et al. Manganese-promoted cobalt oxide as efficient and stable non-noble metal catalyst for preferential oxidation of CO in H2stream[J].Appl Catal,B,2011,102(1/2):207-214.

[6] Gu Chunlei,Lu Suhong,Miao Jie,et al. Mesoe-macroporous monolithic CuO-CeO2/γ/α-Al2O3catalysts for CO preferential oxidation in hydrogen-rich gas:Effect of loading methods[J].Int J Hydrogen Energy,2010,35(12):6113-6122.

[7] Gu Chunlei,Miao Jie,Liu Yuan,et al. Meso-macroporous monolithic CuO-CeO2/γ-Al2O3catalysts and their catalytic performance for preferential oxidation of CO[J].J Mater Sci,2010,45(20):5660-5668.

[8] Lu Suhong,Liu Yuan,Wang Yaquan. Meso-macro-porous monolithic Pt-Ni/Al2O3catalysts used for miniaturizing preferential carbon monoxide oxidation reactor[J].Chem Commun,2010,46(4):634-636.

[9] 苗杰,蒋元力,魏灵朝. 大孔结构对CO优先氧化整体式CuO-CeO2/a-Al2O3催化剂活性的影响[J].石油化工,2011,40(9):932-935.

[10] Liu Yuan,Fu Qi,Stephanopoulos M F. Preferential oxidation of CO in H2over Cu-CeO2Catalysts[J].Catal Today,2004,93/95:241-246.

[11] Ayastuy J L,Gamboa N K,González-Marcos M P,et al.CuO/CeO2washcoated ceramic monoliths for CO-PROX reaction[J].Chem Eng J,2011,171(1):224-231.

[12] Laguna O H,González Castaño M,Centeno M A,et al. Microreactors technology for hydrogen puri fi cation:Effect of the catalytic layer thickness on CuOx/CeO2-coated microchannel reactors for the PROX reaction[J].Chem Eng J,2015,275:45-52.

[13] 陈甘棠. 化学反应工程[M].北京:化学工业出版社,2005:162.

[14] Roberts G W,Chin P,Sun Xiaolei,et al. Preferential oxidation of carbon monoxide with Pt/Fe monolithic catalysts:Interactions between external transport and the reverse water-gasshift reaction[J].Appl Catal,B,2003,46(3):601-611.

[15] Chin Paul,Sun Xiaolei,Roberts G W,et al. Preferential oxidation of carbon monoxide with iron-promoted platinum catalysts supported on metal foams[J].Appl Catal,A,2006,302(1):22-31.