基于数学建模的三次顶出反转式圆弧脱模机构设计

彭国荣,隋丽丽,陆龙福

(1.湖北民族学院教育学院,湖北 恩施 445000;2.华北科技学院理学院,河北 三河 065201;3.黄冈职业技术学院机电学院, 湖北 黄冈 438002)

0 前言

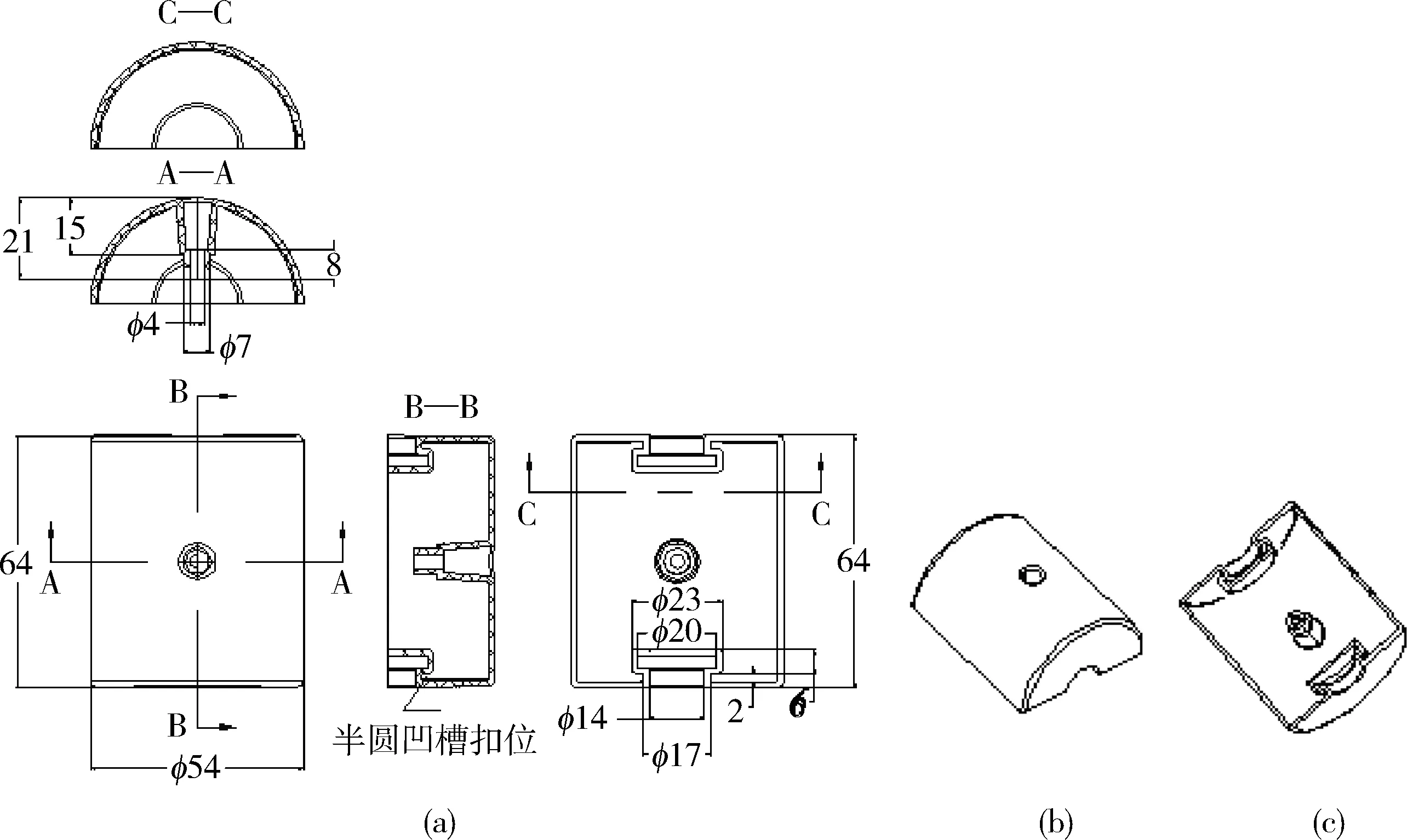

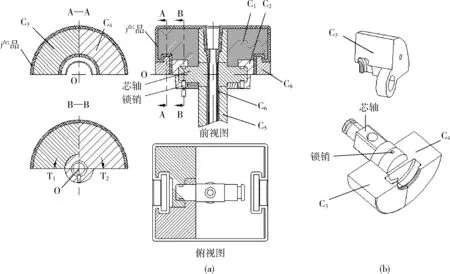

如图1所示电磁线圈盒盖产品采用丙烯腈 - 丁二烯 - 苯乙烯共聚物/聚碳酸酯(ABS/PC)改性塑料注射成型,结构特点为:(1)产品外形为半圆柱壳状,主体部分为直径为φ54 mm,长度为64 mm圆柱壳的一半,壁厚1.5 mm,两端为封闭状态;(2)产品中部为一用于半壳紧固联结用的螺丝沉台柱孔,螺丝孔直径φ4 mm,沉台孔直径φ7 mm;(3)侧端中央孔内侧各设计有一个用于轴定位安装和密封圈安装的半圆同心凹环槽,轴定位安装槽内径φ14 mm,外径φ17 mm,密封圈安装槽的内径φ20 mm,外径φ23 mm,槽宽度6 mm。产品的脱模斜度设计为α=1.5 °,缩水率为0.5 %。产品模具设计时,浇注、排气和冷却设计都不存在难点,难点是产品内侧的脱模,特别是外径φ23 mm的密封圈安装槽在产品的两侧端形成半圆凹槽扣位处的脱模,该处特征的脱模采用传统方式如斜顶脱模机构、内滑块抽芯机构等很难达到预期脱模效果,主要原因是:(1)产品本身体积尺寸小,能在内侧面进行内侧抽芯式抽芯脱模机构的设计空间不够;(2)外径φ23 mm的密封圈安装槽与外侧壁之间形成的一个深3 mm,宽2 mm圆环状内凹槽,导致该处特征若采用斜顶进行顶出抽芯脱模不能完全脱模。因此,需采用非常规的脱模机构来实现该处特征的脱模[1-4]。本文针对该处特征的特点及产品整体尺寸小的情况,结合数学建模分析,设计了一种3次顶出旋转式内圆环凹槽脱模机构。

(a)产品结构图 (b)正面轴侧图 (d)背面轴侧图图1 产品结构特点分析Fig.1 Product structure characteristics analysis

1 脱模方案设计

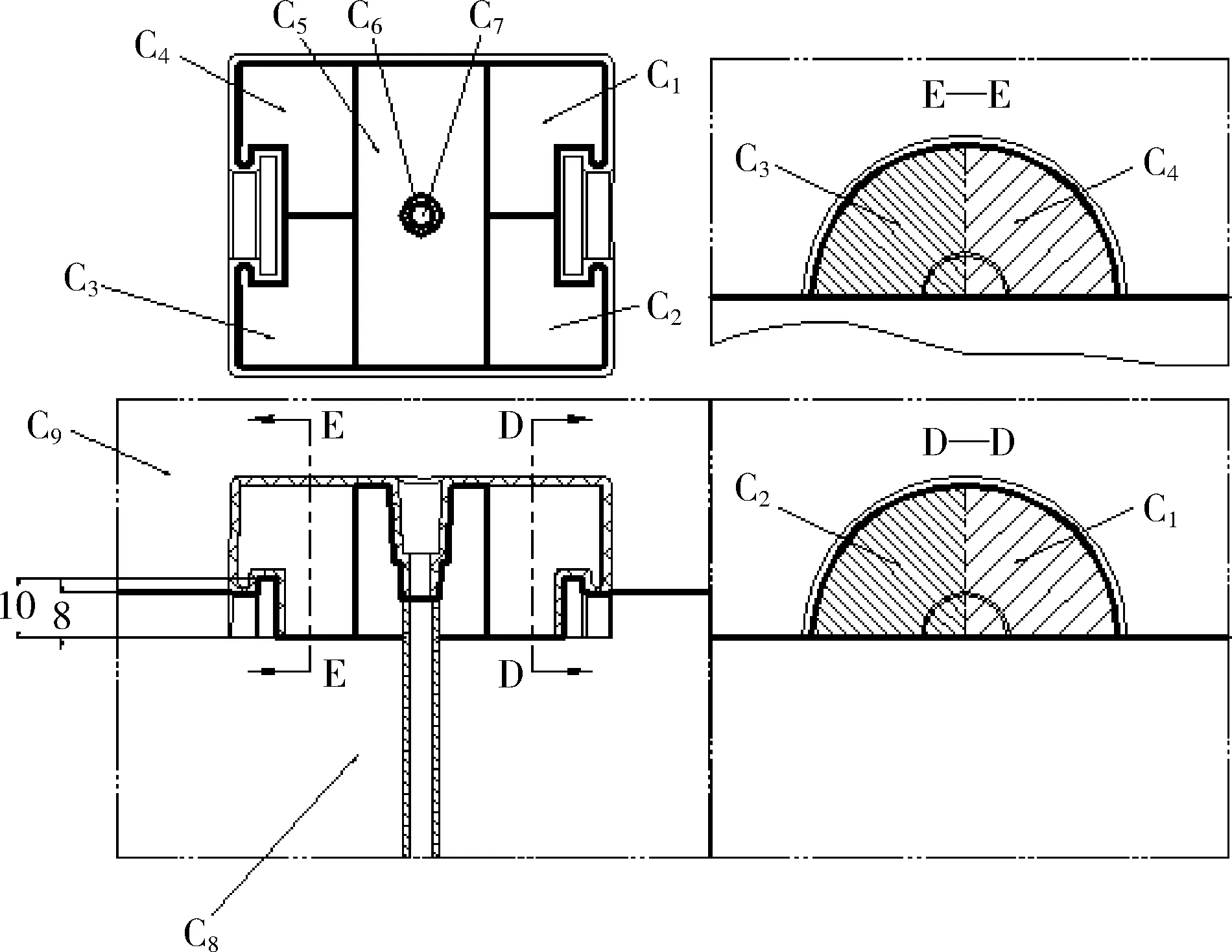

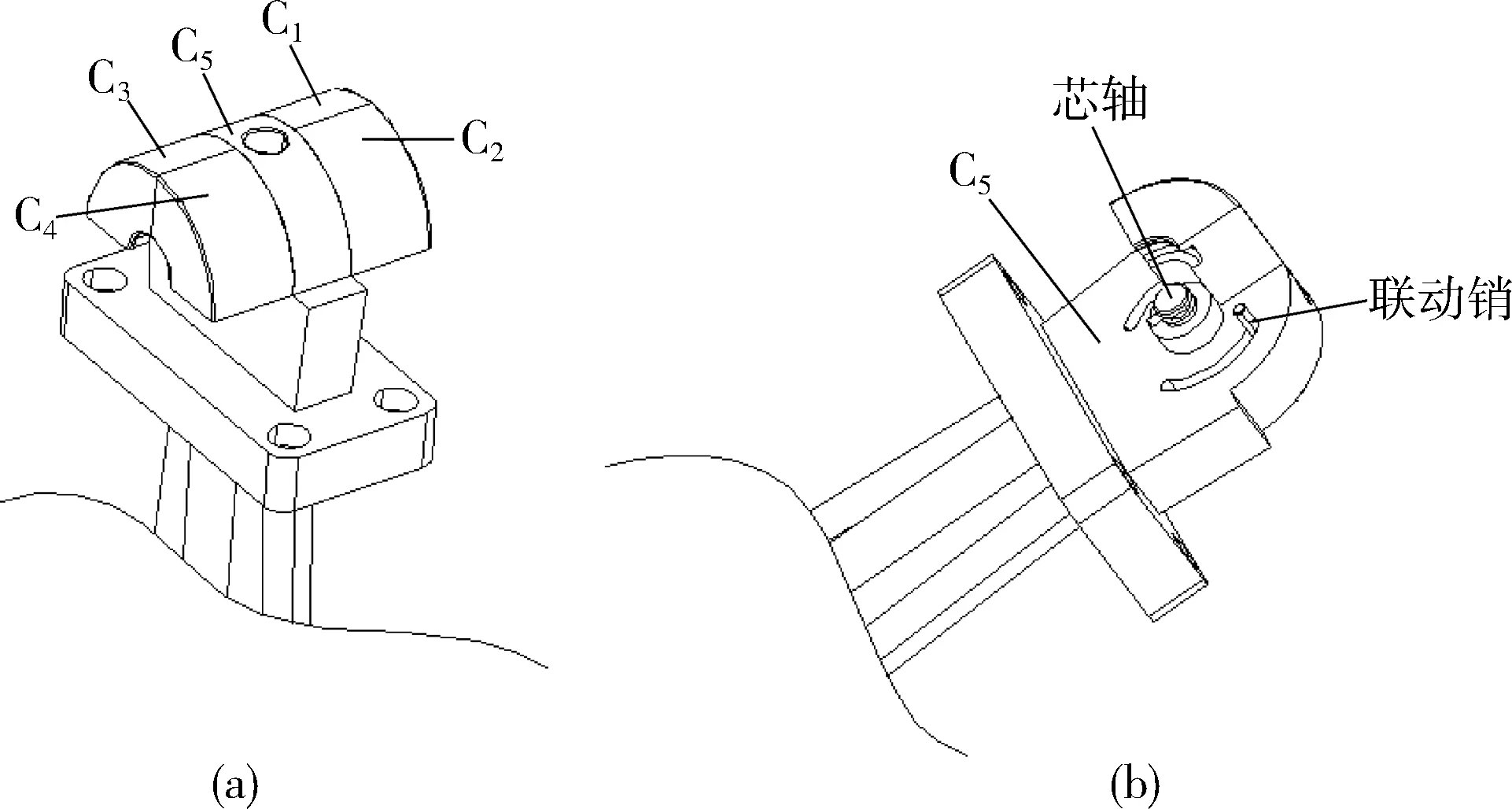

结合产品的特征,对产品的内侧面脱模难的区域进行分区,分区情况如图2所示。产品的成型块由9个分块构成,上表面采用一个成型块镶件即型腔镶件C9成型,内侧面的成型由8个成型块成型,分为C1~C8共8个区域,针对两端侧面的半圆环形密封圈安装槽,由C1、C2、C3、C4四个90 °扇形成型块进行成型,其中C1、C2组成一对半圆柱成型块,如图2中D-D所示,C3、C4组成一对半圆柱成型块,如图2中E-E所示,C1、C2、C3、C4均可绕密封圈安装槽的圆环中心线即产品的中心线旋转,通过旋转实现成型块与产品的脱离。中央部位的内侧面由C5成型块成型,螺丝柱位的下端面φ7与φ4之间的区域由C6成型管件成型;φ4内孔则有成型杆C7成型;两端的半圆柱凸起则有主成型块C9成型。

图2 脱模分区Fig.2 Demoulding partition

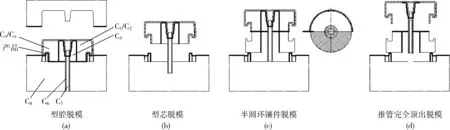

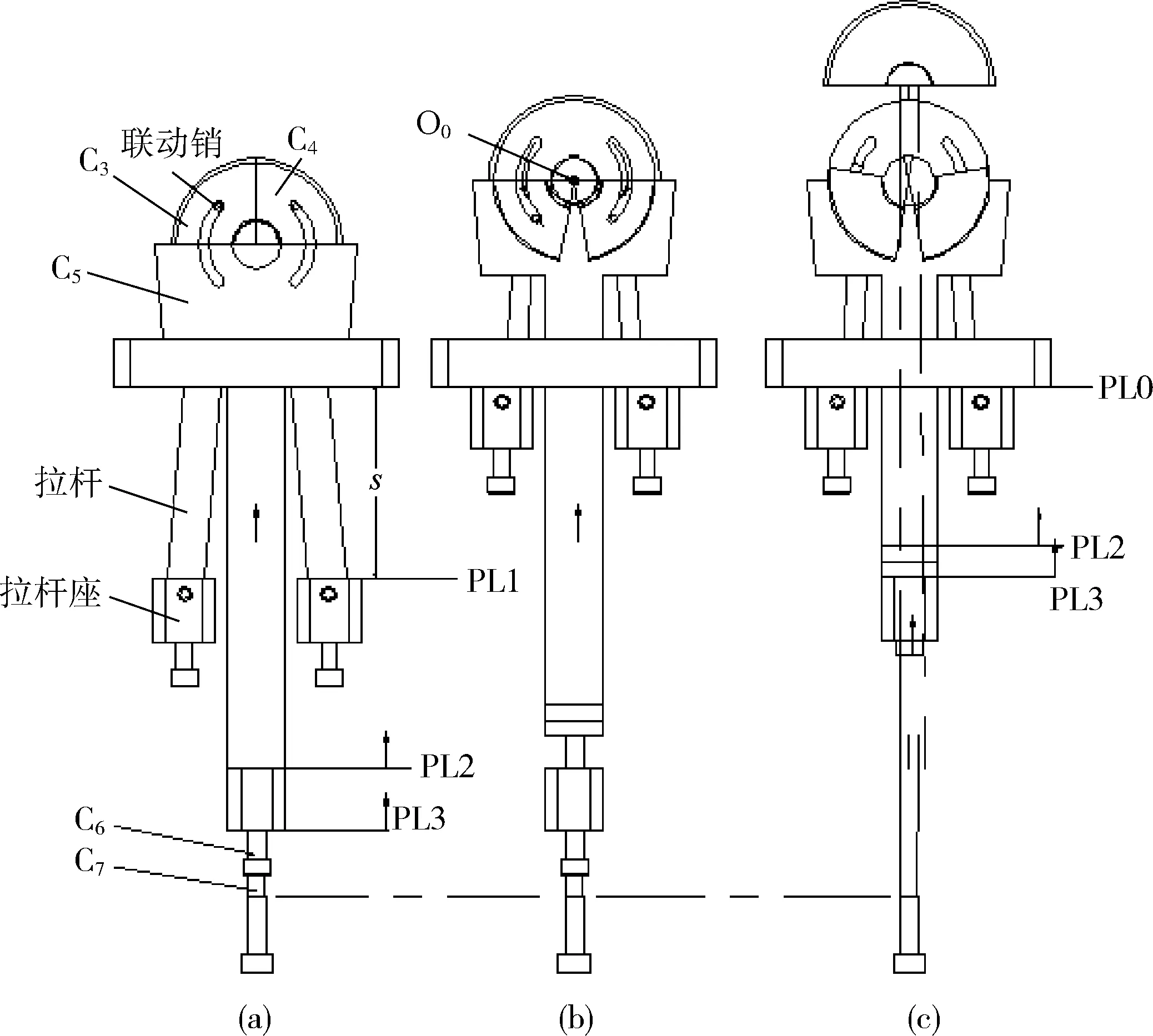

各成型块与产品分离的基本思路为:(1)产品上表面成型块C9先与产品分离,如图3(a)所示;(2)C8成型块与产品分离,如图3(b)所示;(3)C1、C2、C3、C4成型块绕其中心线旋转,实现与产品的分离,完成密封圈安装槽特征的脱模,如图3(c)所示;(4)由C6成型块将产品从C5成型块和C7成型块上推出,实现产品的完全脱模,如图3(d)所示。

(a)C9成型块分离 (b)C8成型块分离 (c)C1~C4成型块分离 (d)完全顶出分离图3 成型块与产品分离过程Fig.3 Separation process between forming parts and products

2 零件设计

2.1 成型零件设计

按上述脱模思路,成型块转化为成型零件后装配关系如图4所示,对应的C1、C2、C3、C4成型块的零件形状设计如图4(b)所示,C1、C4零件结构相同,C2、C3

零件结构相同,以C3、C4零件的组合为例,C3、C4零件参与成型的部分设计成90 °扇形形状,在扇形的中心部位有一圆套环,通过套环,C3、C4能按图4(b)所示顺序套装于芯轴的一端,并由设计于C3成型零件上的锁销锁住,防止其从芯轴沿轴心线从侧面上脱落,芯轴上对应锁销的位置,设计有一整圈的锁销转动槽。

(a)成型零件装配 (b)零件结构图4 成型块与产品分离过程Fig.4 Separation process between forming parts and products

2.2 零件装配

机构件组装后的三维视图如图5所示。图5中,芯轴通过其中间的方形轴段安装于C5零件的方形孔内后,再将联动销安装于C5零件的弧形槽内,最后将C1和C2、C3和C4两个一组安装于芯轴的两端,并由锁销通过锁住C1、C3来锁住。装配时,联动销有2个,一个一端插入C1中,另外一端插入C3中,另一个一端插入C2中,一端插入C4中,从而构成了转动时C1和C3为一组组合扇形转动型芯,C2和C4为一组组合扇形转动型芯。C1和C3的驱动动力由第一个联动销来传递,C2和C4的驱动动力由第二个联动销来传递。第一个销子和第二个销子的驱动则由C5成型块通过其上开设的导向槽来驱动。

(a)C1~C5成型块装配图 (b)C5成型块图5 旋转成型块的装配Fig.5 Assembly of rotating parts

3 机构运动数学模型

3.1 驱动条件模型

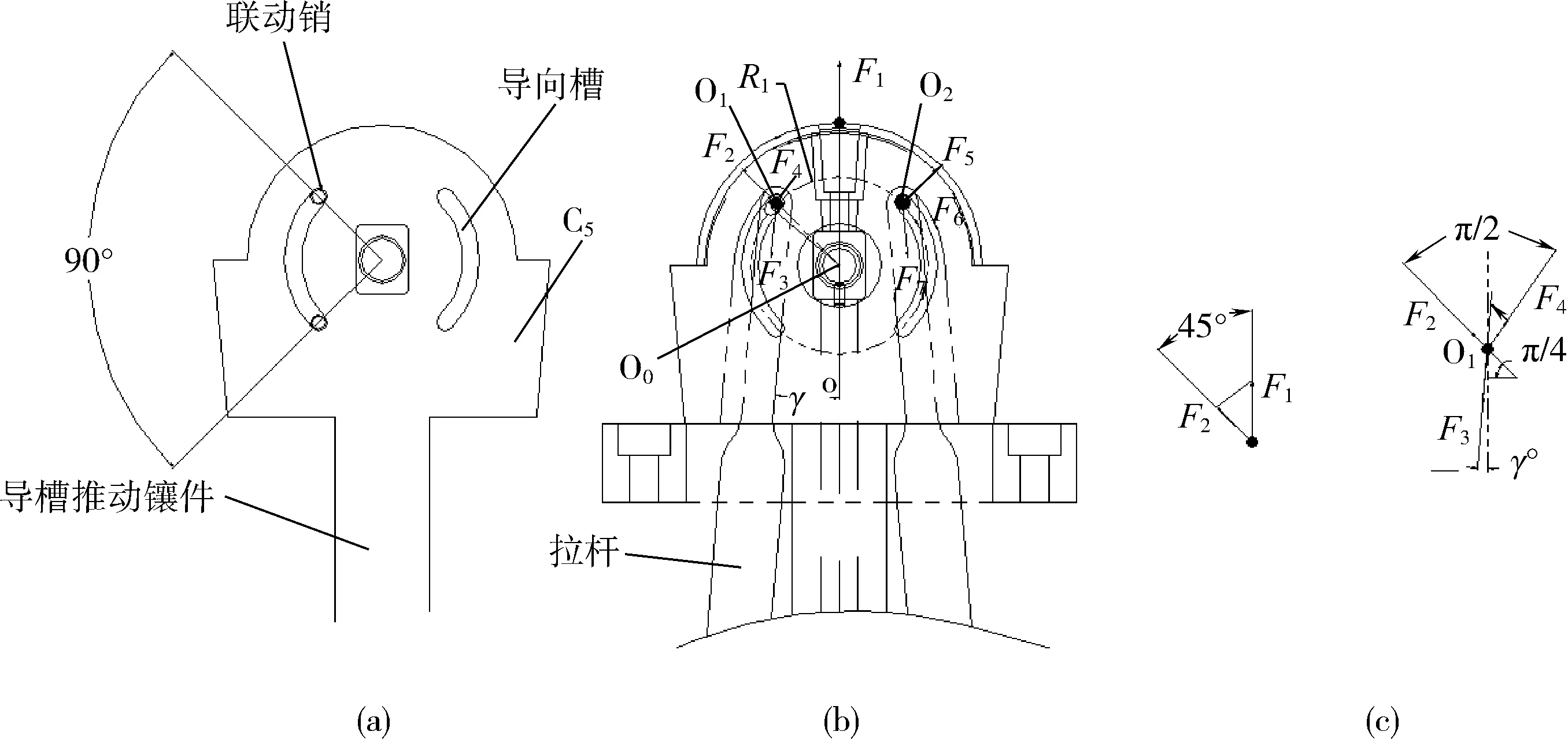

F1—C5成型块驱动力 F2—C5成型块对联动销O1的驱动压力 F3—拉杆对联动销O1的驱动拉力 F4—C1成型块对联动销O1的驱动阻力F5—C5零件对联动销O2的驱动压力 F7—拉杆对联动销O2的驱动拉力 F6—C2成型块对联动销O1的驱动阻力 γ——拉杆的初始位置角度 Δγ—γ角度的变动量 O1、O2—联动销 O0—芯轴(a)C5成型块 (b)旋转脱模机构受力分析 (c)受力矢量分解图图6 旋转脱模机构动力分析Fig.6 Dynamic analysis of a rotating mechanism

机构中,如图6所示,要实现C1~C44个旋转成型块的转动,需要借助外力的驱动,而这种外力的驱动,在考虑整个模具自动化注塑生产的前提下,优先考虑采用模具上模板驱动的办法来实现[5-7],因此,结合图3(b)所示产品的脱模过程,在产品从主型芯上被顶出后,需要将C1~C44个旋转成型块进行转动,以实现4个转动成型块与产品内壁的脱离。4个转动成型块的转动原理为:产品被C5成型块按图6(b)中所示的F1方向顶出一定距离后,拉杆将拉住联动销O1,而C5成型块则继续向上顶出,C5成型块上的导向槽将迫使联动销O1沿着C5上的圆弧形导向槽移动,联动销O1同时也被拉杆拉住,而拉杆与联动销O1的联接为转动副联接,联动销O1的移动带动C1和C2按图6(b)中所示以O0点为中心逆时针转动,从而C5成型块在其上行顶出产品的过程中,在拉杆拉住联动销O1的联合作用下,迫使跟随其一起上行运动的4个旋转成型块发生转动,C1和C3逆时针转动90 °,C1和C3顺时针转动90 °,从而实现C1~C44个成型块与产品分离的目的,相应的C5成型块的形状设计如图6(a)所示。机构中,拉杆的上端和下端都为转动副联结。

如图6(b)所示,机构要实现其功能需满足:(1)联动销O1在F1的驱动下能产生足够大的扭矩以驱动C1和C3组合、C1和C3组合。成型块克服产品的抱紧摩擦力而旋转脱模;(2)C1和C3组合、C1和C3组合旋转脱模时,与产品内壁的旋转摩擦产生的剪切力不能破坏产品的内表面,破坏的可能性包括2个方面,其一是不能剪切擦伤表面,其二是不能产生过大的摩擦热烧焦内表面[8-9]。

在C5成型块驱动联动销O1和O2的过程中,在驱动力F1的作用下,F1将被传递为F2和F52个方向的分力,分别对O1和O2进行挤压,以O1的驱动C1成型块为例,其受力状态为:

F1=2×(F2+F5)

(1)

初始位置时,如图6(c)所示,F1与F2的夹角为π/4,在F1上升过程中,该夹角变得越来越大,设其增量为Δθ,因此有:

(2)

同时, 联动销O1被拉杆拉住,拉杆产生的拉力为F3,拉杆拉力F3与挤压力F2的合力F4构成联动销O1的驱动力F4,因此有:

F3=F2+F4

(3)

将F3在F2、F4的矢量三角形上分解后,可得F1与F4的关系为:

(4)

从而可得到在F2的作用下,F4转动驱动力为:

(5)

动力F4的驱动扭矩为:

T1=F4×R1

(6)

而C1成型块旋转抽芯时,包紧力F8对其包紧产生的转动瞬间应对力矩T3为

T3=F8×μ×R0

(7)

F4要驱动C1成型块脱离产品的内表面,需满足的关系为:

K×T3≤T1

(8)

式中K——安全系数,K=1.1~1.4

即:T3≤(F4×R1)/K

(9)

F8—C1成型块包紧力 F9—C2成型块包紧力 T3、T4—驱动转矩 A1~A3—C1、C2的包紧面积 R1—C5成型块导槽中心线R2—联动销O1的半径 θ—联动销O1的初始位置角度 Δθ—θ角度的变动量 O1,O2—联动销 O0—芯轴 Δs—C5成型块沿着F1方向顶出的变动距离 Δt—联动销O1水平方向移动的距离变量 Δl—联动销O1沿R1转动的弧度(a)C1和C2包紧力状态 (b)C1和C2包紧力产生区域 (c)运动速度矢量分解图图7 旋转抽芯驱动受力分析Fig.7 Force analysis of rotating core driven drive

对于G8,其包紧区域可分为如图7(b)所示A1~A3区域,对于包紧区域A1、A2、A3,A1区域的包紧力G1为:

G1=π×k×E×S×T×h×(μ×cosα-sinα)

(10)

式中k——保险系数

E——塑料弹性模量

S——材料收缩率

T——产品壁厚

h——圆柱体高度

μ——摩擦因数

α——拔模斜度

A2、A3区域合并为一区域,其包紧力G2为:

G2=(A2+A3)×p×(μ×cosα-sinα)

(11)

式中p——单位面积包紧压力

因此,C1成型受到的包紧力G8、C2成型受到的包紧力G9关系为:

G8+G9=G1+G2

(12)

针对C1成型块和C2成型块,可以认为:

G8=G9

(13)

因此有:

G8=(G1+G2)/2

(14)

由式(8)可得:

F4×R1≥K×G8×μ×R0

(15)

据此可获得C5成型块的顶出力条件F1的大小为:

F1≥ 4×{π×K×E×S×T×h×(μ×

cosα-sinα)+(A2+A3)×p×

(μ×cosα-sinα)}×μ×R0×

(16)

依据产品材料特性,将查得的各项系数代入式(16)中,计算得到F1=892.3 N,显然注塑机顶出机构提供的顶出力能满足C1~C4的同步转动脱模要求。

3.2 驱动控制模型

3.2.1 擦伤模型

机构动作时不能剪切擦伤表面,因而需要一定的转动速度控制,其旋转剪切速度不能过大,因而对C1成型块旋转运动时,其与产品内表面的接触面的切线速度分析如下,C5向上顶动过程中,驱动C1成型块旋转抽芯时,驱动速度关系如图7(c)所示。在该运动关系中:当C5向上瞬间运动的距离增量为Δs,联动销O1在水平方向移动的距离增量为Δt,对应的联动销O1实际运动的空间距离为Δl,三者构成的关系为:

Δs2+Δt2=Δl2

(17)

针对于Δt有:

(18)

针对于Δl有:

(19)

Δl≈R2×Δθ

(20)

因而有:

(21)

(a)主型芯脱模 (b)C1~C4区域旋转脱模 (c)完全脱模图8 机构运动原理Fig.8 Mechanism motion principle

针对式(20)中,有:

(22)

针对式(21)中,有:

cosΔθ≈1,sinΔθ≈Δθ

(23)

式(21)结合式(22)可得:

(24)

因而可获得C1成型块的转动角度Δθ与C5成型块顶出距离Δs的关系为:

(25)

产品脱模时,C1成型块表面与产品的内表面的相对运动速度为:

(26)

C1成型块与产品的内表面摩擦磨损与摩擦表面形貌有关,也与两者之间的相对运动速度相关,当相对运动继续进行时,由于剪切而使塑料表面的突出点破裂。因而,相对运动ΔV0与产品的表面粗糙度(Ra)、塑料材料的剪切模量(g)、材料泊松比u之间的关系为:

(27)

3.2.2 烧焦模型

另外一个上不能产生过大的摩擦热烧焦内表面,C1在抽芯转动时,摩擦系数是动态变量,其变化为关系如式(28),其中v0为C1成型件表面的运动速度,v为产品的内表面运动速度:

(28)

动态摩擦产生的热量(Q)为:

(29)

经核算,C1成型块在转动过程中将不会对产品表面的产生烧焦行为。

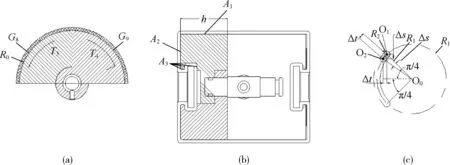

4 机构功能实现

设计好的机构结构组成如图8所示,模具机构工作过程分3步:(1)C1~C6等6个成型块以及拉杆、拉杆座、联动销等一起同步被模具的顶板机构向上顶出,推动产品脱离产品的主型芯,向上运动的距离为S,即由图8中所示的分型面PL1位置运动到PL0位置,拉杆、拉杆座联动销等向上运动s距离后,不能继续向上;(2)模具的顶板机构继续推动C1~C6等6个成型块继续向上,由于顶杆不能继续上行,其通过拉住联动销从而拉住C1~C4等4个旋转成型块绕芯轴中心O1做旋转抽芯运动,抽芯完毕,C5成型块运动的下端运动到图8(c)所示的PL2位置后,C5成型块不能继续上行,C1~C4四处旋转脱模完毕;(3)C6管状成型块在模具顶出模板的推动下,可以继续上行,其下端运动到图8(c)中PL3位置后,将产品从C5及C7成型块上完全顶出,实现产品的完全脱模[10-12]。

5 机构在模具上的安装

5.1 模具结构

机构在模具上的安装如图9所示,模具采用两板模模架,侧浇口进料方式,一模两腔布局。

脱模机构有2套,分别为2个模腔服务,以其中的一腔的脱模机构的安装为例,脱模机构在模具上的安装情况为:

(1)C1、C2通过两个零件上各自的圆形环组合在一起后安装于芯轴10的右端,同样, C3和C4通过2个零件上各自的圆形环组合在一起后安装于芯轴10的左端,相应地,C2、C4上设计了锁销,以防止4个转动成型块从芯轴10的端面两侧脱出。联动销11的一端插入C1,另外一端插入C3,推杆12穿过C5开设的槽后,其上端的孔与此根联动销11套装,形成转动运动副。

(2)芯轴10通过其中间的方形段安装于C5中间的方形孔内,能带着C1、C2、C3、C4、联动销11、锁销跟随C5向上运动。

(3)推杆12的下端设计有圆形孔,通过该圆形孔与推杆座通过转动销转动副联结,推杆座通过螺钉安装于第一次顶出板13上,由第一次顶出板13推动其向上和向下运动。

(4)C5通过其下端设计T形槽卡槽安装于其对应的T型槽座上,T型槽座通过螺钉紧固安装于第二次顶出板14上,由第二次顶出板14推动其上下运动。

(5)C6上端安装于C5上开设的推管孔内,其下端安装于第三次顶出板15上,第三次顶出板15推动其上下运动。C7套装于C6内,其下端安装于模具底板16上开设的型针安装孔内,并由无头螺丝压紧。

(6)模脚17上,特别设计了第一次顶出板13的退回限位台肩,以保证推杆12的准确性。

(7)C8通过螺钉紧固安装于动模板18上,C9通过螺钉安装于定模板19上。

(8)模具的分型面只有一个分型面,顶出机构顶出板的顶出分型面由PL1、PL2、PL3共3个分型面。

5.2 运动控制结构

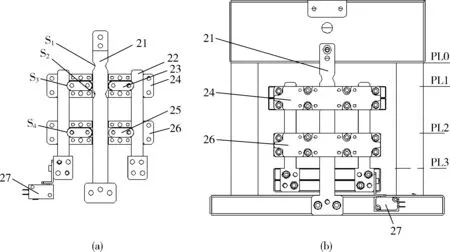

21—定距杆 22—传力杆 23—第一次顶出活动滑块 24—第一次顶出板滑块槽板 25—第二次顶出活动滑块 26—第二次顶出板滑块槽板 27—复位行程开关S1—第一次顶出限位凹槽 S2—第二顶出限位凹槽 S3—第一次顶出定位槽 S4—第二次顶出定位槽(a)定距机构后视图 (b)定距机构前视图图10 顶出板定距控制机构Fig.10 Eject plate fixed distance control mechanism

为实现机构的3次顶出,需要按一定的次序控制第一次顶出板13、第二次顶出板14、第三次顶出板15的依次顶出。对此,设计的顶出板的三次顶出控制机构如图10所示。机构零件的安装情况为:定距杆21通过螺钉安装于模具底板16上,传力杆22有2个,分布于定距杆21的两侧,分别通过其下端的螺孔安装于地三次顶出板15的侧边上。第一次顶出板滑块槽板24通过螺钉安装于第一次顶出板13的侧边,第二次顶出板滑块槽板26通过螺钉安装于第二次顶出版14的侧边,第一次顶出板滑块槽板24内在传力杆22的两侧放置有两个第一次顶出活动滑块23,同样,在第二次顶出板滑块槽板26的槽内在传力杆22的两侧放置有2个第二次顶出活动滑块25。第一次顶出活动滑块23、第二次顶出活动滑块25在其对应的槽内可以左右滑动。

机构的工作原理为:顶出时,注塑机的顶杆推动第三次顶出板15向上运动,此时由于第一次顶出活动滑块23、第二次顶出活动滑块25的外侧端分别位于传力杆22上的传力杆第一次让位凹槽S3、传力杆第二次让位凹槽S4内,从而第三次顶出板15可以通过推动传力杆22一起将第一次顶出板13、第二次顶出板14向上顶出,直到第一次顶出板从PL1位置运动PL0位置后,第一次顶出活动滑块23的被压入 21 - 定距杆的上端槽位第一次顶出限位凹槽S1内,第一次顶出板13停止前进,实现脱模机构的第一次顶出。而第二次顶出板14还能继续被向上顶出,直到第二次顶出活动滑块25被压入第二顶出限位凹槽S2内,第二次顶出板14不能继续上行,第二次顶出结束,实现脱模机构的第二次顶出,即PL2向上运动到指定位置。第三次顶出板15能继续向上顶出,直到碰到第二次顶出板14的下端后不能继续上行,从而实现脱模机构的第三次顶出。复位的过程与顶出过程相反,依次是第三次顶出板15先退回复位,第三次顶出板15复位过程中,依次带动第二次顶出板14、第一次顶出板13复位。

5.3 模具工作原理

结合图9所示,模具工作过程为:

(1)注塑完毕。模具首先在PL分型面处打开,产品完成型腔一侧的脱模。

(2)模具动模继续后退。注塑机顶杆推动第三次顶出板15按图10所示控制机构的控制顺序依次实现脱模机构的三次顶出脱模。

(3)复位。注塑机顶杆先将第三次顶出板15拉回复位,先保证脱模机构先复位,而后是模具在分型面处闭合复位。

6 结论

(1)针对产品上两端内侧存在的密封圈安装槽倒扣脱模困难问题,在分区域脱模的基础上,设计了一种三次顶出旋转式脱模机构,创新性地构建了机构驱动的动力学数学模型,验证了采用模板进行驱动机构来实现密封圈安装槽倒扣特征旋转脱模的方案是完全可行的;

(2)产品注塑成型的模具结构采用两板式、一模两穴、侧浇口浇注三次顶板顶出结构,为对应脱模机构的三次顶出需要,设计了一种滑块移位式三次顺序顶出控制机构,该机构设计简单,顺序控制可靠性好,能保证脱模机构的顺畅运行。

参考文献:

[1] 高 瑾.汽车内饰条多行位脱模机构及双色注塑模具设计[J].塑料工业,2016,44(12):55-58.

GAO J. Design of Bicolor Injection Mould and Multi-type Core Pulling Mechanism for Automotive Interior Trim[J]. China Plastics Industry,2016,44(12):55-58.

[2] 杨 安,董扬德,胡宏伟,等.法兰盖滑块脱模机构及注塑模具设计[J].工程塑料应用,2017,45(10):82-86.

YAGN A,DONG Y D,HU H W. Design of Slider Demoulding Mechanism and Injection Mold for Flange Cover[J]. Engineering Plastics Application,2017,45(10):82-86.

[3] 姜韬远,程方启.动模板驱动式T型槽斜向抽芯脱模结构设计[J].江苏科技信息,2015,0(14):53-55.

JINAG T Y,CHENG F Q. A Kind of Dynamic Template-Driven T-Slot Diagonal Pulling Ejection Structure Design[J].Jiangsu Science & Technology Information,2015,0(14):53-55.

[4] 陈志祥.注射模具双脱模机构设计[J].工程塑料应用,1996,24(1):41-43.

CHEN Z X.The Design of the Double Stripper Mechanism in the Injection Mold[J]. Engineering Plastics Application, 1996,24(1):41-43.

[5] 贾林玲.一种内外螺纹同步脱模的抽芯机构及模具设计[J].塑料科技,2016,44(8):75-79.

JIA L L. Core Pulling Mechanism and Die Design of Internal and External Thread Synchronization Stripping[J]. Plastics Science and Technology,2016,44(8):75-79.

[6] 王怀奥.电饭煲注塑模具自动脱模机构及控制机构设计[J].中国塑料,2017,31(9):137-144.

WANG H A. Design of Automatic Demoulding Mechanisms and Control Mechanism for Injection Molds of Rice Cookers[J]. China Plastics,2017,31(9):137-144.

[7] 王建华,吴大鸣,许 红.单螺杆挤出各区段数学模型的衔接方法研究[J].塑料,2002,31(6):30-34.

WANG J H,WU D M,XU H. Linking-up Between Diffe-rent Stages of the Single Screw Extrusion Model[J].Plastics,2002,31(6):30-34.

[8] 刘春太,申长雨.中空成型和热成型过程的数值分析Ⅰ.变形过程的数学描述[J].中国塑料,2001,15(9):53-57.

LIU C T,SHEN C Y.Numerical Analysis of Blow Mol-ding and Thermoforming Part Ⅰ:Mathematic Description of Deformation[J]. China Plastics, 2001,15(9):53-57.

[9] 贺 鹏,许澍华,江 波.基于阿基米德螺线的磨盘挤出机数学模拟[J].塑料,2003,32(2):60-64.

HE P,XU S H,JIANG B. Mathematical Simulation of Disc Extruder Based on Archimedean Helix[J].Plastics,2003,32(2):60-64.

[10] 熊 毅,徐树清.基于推出机构回程完成二次推出的注塑模设计[J].塑料科技,2016,44(3):81-84.

XIONG Y,XU S Q. Design of Injection Mold Based on Ejection Mechanism Return-to-Complete Two-step Ejecting[J]. Plastics Science and Technology,2016,44(3):81-84.

[11] 陈 昕,柳和生,黄兴元.微孔塑料连续挤出成型快速降压口模的数值模拟[J].工程塑料应用,2013,41(3):42-46.

CHEN X,LIU H S,HUANG X Y. Numerical Simulation of Microcellular Plastic in Rapid Decompressive Die of Continuous Extrusion Molding[J]. Engineering Plastics Application,2013,41(3):42-46.

[12] 彭国荣,张 权.基于数学建模的内圆环槽注塑模设计[J].塑料科技, 2017,45(8):75-80.

PEGN G R,ZHANG Q. Design of Injection Mould for Inner Ring Groove Based on Mathematical Modeling[J]. Plastics Science and Technology, 2017,45(8):75-80.