Φ18 mm圆钢两切分轧制工艺的设计与优化

孟丽军

1 前言

石横特钢集团有限公司棒材车间自建成投产以来,Φ10~Φ20 mm热轧带肋钢筋均采用切分生产,而Φ16~Φ20 mm圆钢采用单线生产。单线生产圆钢时,机时产量较炼钢机时产量低,影响了热送率和轧机能力的发挥。随着市场需求的增大,圆钢单批次排产量增加。为进一步提高圆钢生产效率,降低生产成本,自2017年4月开始,石横特钢棒材车间进行了Φ18 mm圆钢两切分轧制技术的开发,并实现了稳定生产,指标较单线生产均有大幅提高。

2 圆钢两切分工艺设计

2.1 圆钢切分的工艺特点

圆钢切分轧制对精度控制有更高的要求,与热轧带肋钢筋切分轧制不同,圆钢切分生产时表面的切分带痕迹难以消除,容易在光圆钢筋表面形成明显的切分带折叠缺陷,同时圆钢椭圆度要求较高,控制难度加大。因此,其孔型设计和导卫系统也相应有所不同[1]。

2.2 孔型系统

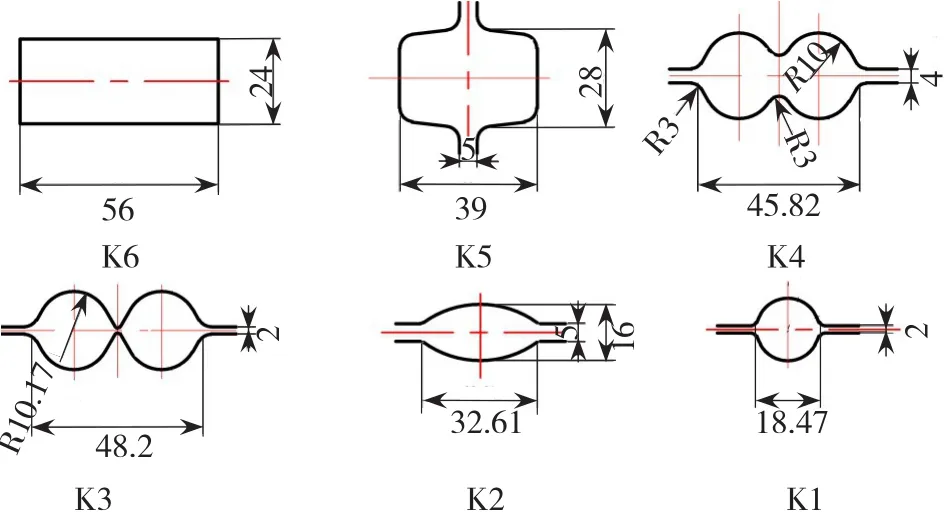

目前棒材车间已经拥有了成熟的热轧带肋钢筋多切分生产工艺,其中Φ18 mm热轧带肋钢筋采用两切分轧制工艺生产。热轧带肋钢筋和圆钢虽然均采用两切分轧制工艺,但仍存在较大差异,K1~K3需重新设计。Φ18 mm圆钢两切分精轧孔型如图1所示。

图1 Φ18 mm圆钢两切分精轧孔型

K6孔型为平孔。K5孔为立箱孔,与Φ18 mm两切分热轧带肋钢筋K5孔共用,侧壁斜度为6.71°,圆角R为4 mm,槽底宽度为28 mm。K4预切分孔型,与Φ18 mm两切分热轧带肋钢筋K4孔共用,主要是考虑两切分热轧带肋钢筋更换两切分圆钢时,可减少轧机更换量和劳动强度,节约品种更换时间。切分锲顶角设计为60°,为使切分锲顶部耐磨,切分锲圆角R设计为3 mm。K3切分孔型,因圆钢对表面要求严格,K3孔型需重新设计。为使轧件连接带撕开部位不十分尖锐,避免在成品表面形成明显的折叠缺陷,切分锲顶角设计为60°,切分锲圆角R在保证强度的前提下尽量选小,设计为0.8 mm,切分带厚度设计为1.2 mm。K2按照单线孔型设计,采用单椭圆弧。

2.3 导卫系统

K1进口导卫采用双排滚动导卫。受导卫安装尺寸的影响,进口龙门架键槽中心距由原来的135 mm加大至180 mm,K1、K2采用180 mm中心距进行配辊。

K2进口导卫采用单排滚动导卫,更好地保证料型的对中性。出口采用扭转导卫,扭转90°进入下一道次。为确保成品尺寸的稳定性,K1和K2间采用双线活套器。

K3切分导卫与热轧带肋钢筋的两切分导卫相同,为使切分轮产生足够的横向力将轧件顺利撕开,切分轮角度设计为90°。进口导卫采用双排滚

动导卫,确保零间隙控制。K2与K3间采用双线活套器。

K4进口导卫采用双排滚动导卫,以增加轧件运行的稳定性及对中性,确保成品线差。K4出口采用滑动导卫。K3与K4之间采用活套器。

K4与K5、K5与K6、K6与K7、K7与K8间均采用活套器,以实现无张力轧制,确保成品尺寸的稳定性。

3 切分常见故障及解决措施

3.1 成品通条尺寸不稳定

1)因进口导卫扶料效果差,造成轧件在咬入时不稳定,从而引起成品尺寸偏差大。解决措施:将K1进口导卫改为双夹板双排滚动导卫。双夹板双排滚动导卫每排导辊均可独立调整,精确控制,确保了两条成品尺寸偏差不大,单重接近,减少了两切分的调整难度。

2)K1、K2轧槽磨损快,换辊换槽次数多,表面质量差,产品尺寸不稳定。解决措施:将K1、K2轧辊改为碳化钨材质。WC辊环硬度高,强度好,耐磨损,且具有较好的疲劳强度和抗高温氧化腐蚀性能。生产过程中轧槽磨损变化小,料型尺寸稳定,圆钢精度和光洁度高。

3)成品孔型设计不合理,孔型磨损后,对角尺寸不易调整,造成椭圆度超标。解决措施:Φ18 mm圆钢基圆半径按2.9%~3.5%负公差轧制进行设计,基圆半径选为8.9 mm,小的基圆半径便于负差的控制。经测量成品,槽口25°~30°轧槽处磨损较快,主要是K2扁轧件进入圆孔压缩时对轧槽的磨损。扩张角由20°加大至30°;加大扩张弧半径,由13.46 mm加大至15.02 mm;加工外圆角,易于成品宽度尺寸的控制,外圆角半径选为1.0 mm。

3.2 成品头尾尺寸宽大

1)钢坯加热不均匀,前头后尾温度低,中间温度高。解决措施:严格执行热工制度,确保钢坯温度的均匀性,增设炉门口保温装置,防止头部温降过快。

2)各机架间张力调整不合理,对咬钢速度补偿等参数设定不准确。解决措施:粗中轧采取微张力轧制,精轧全部投用活套,确保无张力轧制。CP2操作人员确保各机架电流曲线平直,咬钢速降补偿值设定为本机架速度的1%~2.5%,料型调整后及时调整各机架张力。

3)活套使用不规范,起套高度不到位,对活套高度、起套延时等参数设定不准确。解决措施:全线1#~7#活套全部投用,依据活套调整原则,重新调整各活套机械限位,确保得到圆弧的套型。降低起套延时补偿,延长落套提前补偿,快速起套,降低头部耳子长度,延长落套,降低尾部耳子尺寸。

3.3 成品弯曲度超标

成品弯曲度超标主要是因穿水温度不均,造成成品纵向方向上的弯曲。改进措施:改进控冷装置。目前冷却方式基本有两类,一类是套管式,即水通过喷嘴进入管内,轧件通过充满水的套管进行冷却;另一类是湍流管式,又称为文氏管,水通过喷嘴进入一连串的湍流管,轧件通过湍流管进行冷却[2]。原使用内径为Φ30 mm套管式控冷装置,该控冷装置冷却能力大,但水压不稳定,极易造成钢筋表面阴阳面,从而造成成品波浪弯。根据文氏管的结构原理,对控冷装置进行了改造,并对控冷装置内径进行优化,Φ18 mm圆钢采用Φ23 mm的文氏管。控冷装置改造后钢筋冷却均匀,阴阳面减少,解决了成品波浪弯。

3.4 K2料扭转不到位

棒材车间扭转导卫主要由进口管、箱体、扭转辊、出口管组成,扭转辊安装在箱体的中心,辊轴采用偏心设计,从而调整两扭转辊间隙,通过调整扭转辊间隙来调整轧件的扭转角度[3]。扭转辊间隙的调整对于轧件是否顺利进入K1十分重要。根据生产实践,发现K2扭转导卫采用Φ16 mm的样棒调整间隙时,过钢时K2料扭转角度不大,仍需要在线紧扭转导卫间隙,后重新加工了15.6 mm的样棒进行调整,扭转到位,解决了K1不进的问题。

4 生产效果

自两切分轧制技术开发成功后,已累计生产Φ 18 mm圆钢12 000 t,几何尺寸、力学性能和表面质量均符合标准要求。成品内径控制在17.7~17.9 mm,宽控制在17.7~18.0 mm。通过调整料型、张力,实现头部尺寸超标部分控制在5 m以内,尾部寸超标部分控制在1 m以内。

Φ18 mm圆钢两切分的开发成功,提高了Φ18 mm圆钢的产能,降低了生产成本,产量由111.5 t/h提高到171 t/h,电耗较单线生产降低4.5(kW·h)/t,成材率达到97.14%,负差率达到3.18%,创造了良好的经济效益。

参考文献:

[1] 孔利明,姜振峰,李子文,等.圆钢多线切分轧制工艺开发[J].新疆钢铁,2013(2):5-10.

[2] 李芳春,徐林平.切分轧制[M].北京:冶金工业出版社,1995.

[3] 姜振峰.圆钢切分导卫装置的设计[J].轧钢,2005(1):53-56.