济钢1#1 750 m3高炉提高利用系数生产实践

王玉莲

1 前言

2017年7月8日,济钢集团有限公司主业全面安全停产,为充分利用停产前半年的时间,1#1 750 m3高炉进行各种技术攻关,形成了济钢特色的高炉炼铁核心技术,取得了较好的经济技术指标,刷新了济钢炼铁的历史记录,其中高炉利用系数达到3.34 t/(d·m3),在全国同类型高炉中排名前列。

2 高炉主要技术经济指标

2017年伴随着钢铁市场的回暖,高炉在停产前两个月一直处于满产状态,为抓住这次停产转型的时机,积极进行技术和资金准备。高炉的各项经济技术指标取得了实质性突破,多项指标刷新了济钢1 750 m3高炉开炉以来的历史最高记录。

2017年1—6月1#1 750m3高炉取得的最高利用系数为3.34 t/(d·m3),日产生铁5 845 t,在全国同类型高炉中排名前列。1#1 750 m3高炉2017年上半年的各项技术指标如表1所示。

2017年1—4月高炉风量稳定在3 500 m3/min以上,富氧率在3.5%以上,为提高利用系数创造动力基础。风温全用,月平均风温在1 200℃以上,为提高利用系数提供热量基础。

表1 2017年1—6月1#1 750 m3高炉各项主要指标

3 强化冶炼措施

提高高炉的利用系数主要从提高风温、富氧鼓风、高顶压和精料入炉等方面来实现。

3.1 强化入炉原料管理

精料是炼铁的基础。济钢1#1 750 m3高炉坚持“高、稳、小、净”的精料原则,提高入炉料品位,稳定生矿来源,简化入炉料品种,强化入炉料筛分,保证入炉原料的“高、稳、小、净”,为高炉长期稳定生产打下基础[2]。炉料结构主要为高碱度烧结矿+块矿+少量球团(2%左右),再根据分厂炉料平衡进行微调,保证入炉原料成分和冶金性能的稳定,对于稳定炉况起到关键作用。

3.2 生矿预处理

济钢1#1 750 m3高炉入炉的生矿比例在17%左右,每天消耗生矿1500 t左右。入厂生矿在开采后未经精细化处理,含水量大,粉末量多,不能直接用于生产,因此需采取特殊的方式对铁矿石进行烘干筛分以满足生产需要[1]。

由于环保的限制,济钢炼铁厂球团车间的竖炉进行了关停处理,相关设备处于停产状态。为了充分利用这部分设备,并解决入炉块矿水分大粉末多的问题,对这部分设备进行升级改造,用来烘烤生矿,去除块矿的水分,以保证后期筛分小果。确保入炉料的“高、稳、小、净”,为炉况的稳定提供原料基础。

3.3 提高富氧率

由于氧浓度提高,N2量降低,单位生铁的煤气量减少,因而可以通过富氧提高产量[2]。1#1 750 m3高炉富氧量从5 500 m3/h逐步增加到12 000 m3/h,富氧率提高到3.5%以上,如图1所示,随着富氧的增加,利用系数稳步提升,同时伴随着高炉内部横截面上炉腹煤气量不断增大,压差升高,容易发生悬料。通过上部优化布料制度,增加软熔带焦层厚度,增加煤气的通过能力,下部加长风口,维持风口面积不变,提高鼓风动能,保证送风的穿透力,以保证高炉中心煤气流的强盛稳定。通过优化上下部操作制度,化解富氧增加带来炉腹煤气量增大导致的煤气流失衡问题。

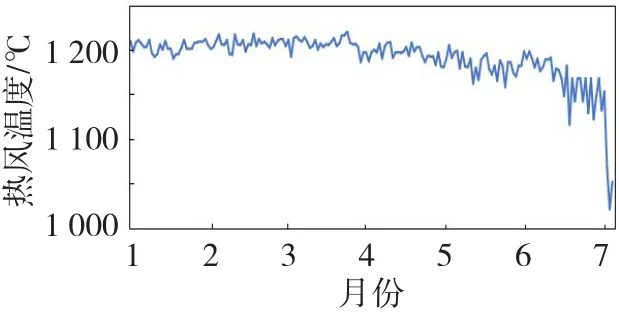

图2 2017年1—7月1#1 750 m3高炉的风温情况

图1 2017年1—7月1#1750m3高炉富氧情况

3.4 提高顶压

随着富氧的增加,风量不断提升,风压也逐步提高,高炉顶压有继续提升的潜力。济钢1#1 750 m3高炉采用串罐无料钟炉顶设备,高炉炉顶压力设计值为0.2 MPa,最大为0.25 MPa。在充分考虑炉顶装备和技术水平的基础上,稳步提高操作顶压,日常操作顶压维持在(225±5)kPa。高顶压操作,可以有效降低炉内煤气的流速、减少管道行程,限制压差、利于炉况顺行;可以提高煤气利用率,降低焦比、燃料比;可以为加大风量创造条件;高炉炉顶压力每提高0.01 MPa,约可增加风量3%,在焦比不变的情况下可增产3%[2]。

3.5 全用风温

热风的显热是最经济、利用率最高的清洁能源。济钢1#1 750 m3高炉的热风炉组为3座卡鲁金顶燃式热风炉,煤气、助燃空气双预热工艺,采用二烧一送的工作制度。热风炉方面,通过增加换炉次数,缩小换炉前后温差的方法,将换炉次数由每日的18次增加至24次,优化热风炉各操作参数,提高了热风炉输送热风的能力,支撑了风温的稳步提高。高炉操作者通过全关混风大闸操作,优化恒压换炉制度,加强全风温的制度化管理、高风温奖励等措施,实现风温的稳步提高,济钢1#1 750 m3高炉风温使用情况如图2所示。

3.6 布料控制

济钢1#1 750 m3高炉采取了大矿批、厚焦层布料技术。大矿批使得整个料柱的层数少,减少了界面效应,稳定了上部气流。扩大矿批,能够增加炉腹炉腰成渣带焦层厚度,提高成渣带透气透液性,从而改善整个料柱透气性。但矿批过大,在增大中心气流阻力的同时,也会增大边缘气流阻力,随着批重增加高炉压差会有所增加。因而矿批不是越大越好。在保证炉腰焦层厚度最低≮220 mm的基础上,确定出最大的矿批。通过摸索,最后确定矿批稳定(57±2)t,炉腰处焦层厚度(230±20)mm,炉况运行高效稳定,高炉生产步入良性循环,高炉利用系数大幅提升。

4 结语

高利用系数不利于高炉长寿,对炉缸侧壁的冲刷大,侧壁温度时常出现高点,这也是济钢高炉护炉常态化的原因,但利用停产转型时机,则不必考虑护炉问题。通过对生矿进行烘烤和预处理,确保筛分干净,对提高入炉生矿比例,提高入炉品位,提高高炉利用系数具有重要作用。随着利用系数的提高,高炉的入炉风量、氧量均大幅度增加,高炉的煤气流分布发生很大变化,通过调整上下部操作制度来合理煤气流的分布,保证了炉况的稳定顺行。

参考文献:

[1] 王径成.济钢炼铁厂块矿处理生产线优化改造[J].设备管理与维修,2017(8):112-113.

[2] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.