SWRH82B钢生产工艺分析及优化

吕长海,程树森,孙黎黎,赵丽华

1 前言

82B系列钢种主要用于桥梁缆索、铁路和公路桥梁、吊车梁、轨枕码头、电视塔、核反应堆、大跨度桥的“斜拉杆”及制作预应力混凝土输水管道构件等,要求钢质纯净度高、非金属夹杂含量低,且要求具有较好的表面质量,具备组织均匀、抗拉强度高、拉拔性能与延伸率较好、松弛值低、预应力损失小和耐疲劳性能优良等特点。硬线盘条82B钢作为高强度预应力钢丝和钢绞线的典型用钢,对生产过程控制要求极其严格。本研究以莱钢永锋82B钢生产线为对象,通过分析铸坯质量、轧制成圆钢后的夹杂物类型及客户使用过程中出现的问题,确定了影响产品质量的主要因素,在每个工艺关键控制点采取有效措施,以降低夹杂物含量提升整体质量,使82B钢满足了客户的拉拔性能要求。

2 铸坯质量及连铸工艺分析

2.1 铸坯低倍质量

SWRH82B钢盘条生产工艺路线:200 t鱼雷罐一120 t复吹转炉冶炼一150 t精炼(LF)一8级8流方坯连铸(电磁搅拌M-EMS+F-EMS、全保护浇铸)—高速线材轧机轧制(控制轧制及控制冷却)。

依据YB/T 4002—2013连铸钢方坯低倍组织缺陷评级图判定各流铸坯的低倍缺陷情况,判定结果见表1(其中角部裂纹、皮下裂纹、中间裂纹、中心裂纹及夹杂物各流评级均为0级)。各流铸坯低倍组织形貌见图1。

表1 低倍缺陷评级

图1 SWRH82B连铸坯低倍形貌

连铸坯低倍形貌评级判定结果表明,中心疏松1流最大1.5级,其余均在0.5~1级;中心偏析1流1级,其余均为0.5级;缩孔7流为1.5级,其余均为0.5级。中心裂纹、中间裂纹、皮下裂纹、角部裂纹、夹杂物在低倍样上均没有发现,判定为0级。

2.2 拉速、温度控制情况

SWRH82B钢液相线温度为1 465℃,温度制度采用中包温度比液相线温度高20~30℃、大包温度比中包温度高40℃的原则进行设定,具体温度控制情况见表2。不同中包温度对应不同的拉速具体要求见表3。中包及大包温度控制偏高。

表2 SWRH82B钢连铸温度和拉速对应情况

表3 SWRH82B钢连铸温度及拉速实际控制情况

2.3 一冷、二冷水量控制情况

结晶器采取弱冷方式,水量控制在1 800~1 900 L/min之间,正常按中限±10 L/min控制。二冷采用强冷方式和弱冷方式对铸坯冷却,使用两种方式生产出来的铸坯,低倍质量都较好。

正常拉速下,强冷比水量按照1.1~1.2 L/kg控制;弱冷比水量按照0.58~0.61 L/kg控制,见表4。

表4 SWRH82B钢连铸强冷及弱冷各区水量控制情况

2.4 电磁搅拌控制情况

结晶器电磁搅拌技术是近几年迅速发展起来的用于连续铸钢的一种新技术,在连铸上合理采用电磁搅拌技术,能有效改善铸坯的内部组织结构,增加铸坯心部的等轴晶率,促使钢液中的非金属夹杂物上浮,尤其对于改善铸坯低倍裂纹类的缺陷效果显著。

根据钢种的碳含量和合金含量的不同,高碳82B钢设计的电磁搅拌参数见表5。

表5 SWRH82B钢连铸电磁搅拌参数设定

2.5 保护浇注控制情况

1)大包长水口。大包长水口在保证插入钢水液面以下一定深度的前提下,要做好长水口碗部的密封,一是加装纤维密封垫保证钢包水口和大包长水口之间的密封,二是在大包长水口碗部通入氩气封闭气隙以防空气进入,造成钢水的二次氧化。

2)浸入式水口。使用浸入式水口保护从中包进入结晶器的钢水,防止二次氧化产生氧化物类的夹杂。浸入式水口碗部加装纤维密封垫,另外优化碗口部位和滑块下部间的配合,保证两者之间面接触良好,减少此部位的吸气量。

3)中包液面和结晶器液面。中包液面采用中包保温剂,保证黑液面操作,一是保温的作用,二是防止钢液裸露与空气产生二次氧化。结晶器液面保护渣保护,保护渣渣层厚度保证一定量的液渣层和烧结层。

2.6 稳态浇注存在的问题

1)为保证温度和拉速对应关系,在炉次之间温度出现波动的情况下,频繁调整拉速对稳态浇注造成了影响,调整的过程中液面波动变大,增大了局部卷渣的风险。从轧材情况检验来看,个别炉次的铸坯中C类夹杂物有超宽超长现象。

2)浸入式水口的使用寿命偏短,目前6 h的更换周期太短,生产过程中因个别流出现事故造成8个流的水口不能统一上下线更换,导致中包升降频繁,对结晶器内的液面扰动增大,破坏液面稳定状态,夹渣卷渣发生的概率增大,从出现的C类夹杂超国标的情况可以看出。

3)塞棒的耐侵蚀度不一,控流能力不同,另外塞棒安装调试不到位,造成开浇后个别流次的塞棒出现松动或控流不稳的情况,表现为生产过程中液面波动大。

4)开浇前期温度控制不均衡,因事故造成低温或钢包温度低的情况,容易造成塞棒头部粘结冷钢,自动控流的情况下出现跳棒的现象,表现为液面波动曲线大波浪。

以上几项问题破坏了连铸的稳态浇注环境,容易造成铸坯质量缺陷。需要针对不同的问题制定改进措施[1]。

3 钢材夹杂物分析及优化控制

检验数据选取整浇次35炉,每炉检验两个样品,对各类高倍夹杂进行统计分析,从检出率和检验级别两方面来看,目前B类、D类、Ds类夹杂控制较好,C类出现两个样品超内控指标,A类细系的硫化物检出率偏高。在客户拉拔使用的过程中未出现大量断丝等异常情况,而是个别出现笔尖断口和斜平断口,由此断定A类细系检出率高对质量不造成影响。从检验级别范围来看,C类夹杂物级别最高有超内控的情况,其余全部满足内控要求。因此,仅对检出率高的A类、B类、C类夹杂物进行分析,具体见表6。

表6 SWRH82B钢70个样品中各类夹杂物检验情况

3.1 A类硫化物夹杂控制情况

钢在脱氧过程中,一定含量的锰与硫生成了硫化锰夹杂物。硫化物的形态和分布可分为3类:球形、长条扇形以及成块状无规则分布。从对钢材性能的影响方面考虑,球形对钢材性能的影响最小。因此控制措施:一是控制钢中硫含量,提高脱硫效率;二是促使钢中长条和块状的硫化物转变为球形。改变硫化物的形态主要取决于钢中氧和微合金元素,生产中主要是控制脱硫率降低钢中硫含量。钢中硫含量最高0.016%,平均0.009 2%,具体控制情况见图2。

图2 SWRH82B钢中S含量控制情况

3.2 B类氧化铝夹杂控制情况

钢中氧化物系夹杂物的来源主要是脱氧产物和钢的二次氧化、卷渣及耐火材料内衬侵蚀等情况造成的[2]。采取的措施主要有,转炉提高终点碳含量,采用LF全程脱氧、改变精炼渣系、延长底吹氩气搅拌、精炼小电流小电压通电低温保温调成分。

1)精炼升温曲线调整。由原来的进站大电流大电压快速提温,转为小电流小电压缓慢升温,以减轻高温对钢包内衬耐火操作的剥蚀,根据成分调整及节奏的控制,后期升温软吹出站。

2)提高转炉终点碳含量。主要采用高拉碳法,将转炉的终点碳在保证去磷的前提下,尽量拉高出钢,以减少钢中含氧量。

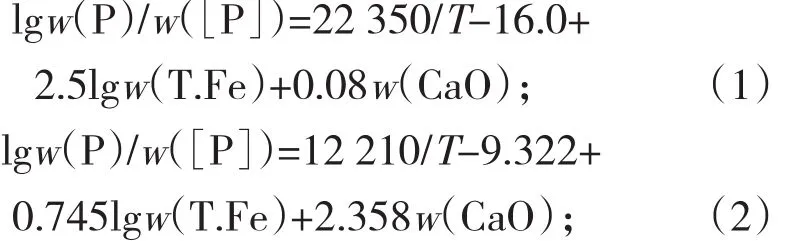

高拉碳依据脱磷理论,采用脱磷的经典计算公式,即黑勒公式(公式1)和复吹转炉脱磷经验公式(公式2),分析复吹转炉炼钢条件下脱磷过程的主要影响因素和脱磷限度:

熔池反应:2[P]+5[O]=(P2O5);渣钢反应:(P2O5)+3(CaO)=(3CaO·P2O5)。根据上述反应,可计算出渣、钢间磷的分配系数。温度对渣钢间磷分配系数的影响见图3。

图3 温度对渣钢间磷分配系数的影响

高拉碳操作主要是保证前期的低温去磷效果,通过适当加入化渣剂促进前期早开渣,过程渣化好,防止粘枪。改进后的终点碳提升明显,平均0.22%,最高到0.42%,见图4。

图4 SWRH82B钢高拉碳操作后终点碳控制情况

3.3 C类硅酸盐夹杂控制情况

C类硅酸盐夹杂具有高的延展性,有较宽范围形态比(一般≥3),呈单个黑色或深灰色,一般端部呈锐角。如硅酸亚锰2MnO·SiO2、硅酸亚铁2FeO·SiO2、铁锰硅酸盐(mFe0·Mn0·SiO2)等。对检验超标的C类夹杂做高倍电镜分析,夹杂物中均含有F、Na等碱金属元素,由此断定应为连铸结晶器内钢液的稳态被破坏后,保护渣卷入钢中形成的硅酸盐类杂质,具体见图5[3]。

图5 SWRH82B钢C类夹杂物扫描电镜分析结果

3.4 精炼渣优化调整

从精炼渣的调整来看,适当增大了碱度,提高了Al2O3含量。生产过程中增加铝含量高的精炼渣加入量,在精炼化渣的过程中适当添加石灰调整合适的渣黏稠度。优化前后的精炼渣组成见表7。

表7 精炼渣优化前后组成 %

优化后的精炼渣系易于吸收钢中氧化类夹杂物,脱硫效果良好;但熔点较高,黏度较大,容易形成高熔点不变形的硅酸盐类夹杂物,对C类夹杂的产生有一定影响[4]。

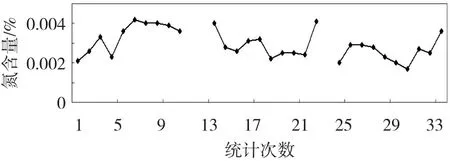

3.5 氮氧含量控制情况

取样分析钢中N、O含量,平均N为0.002 9%,平均O为0.002 5%,统计情况见图6、图7。个别炉次控制氧含量不稳定,氧含量超高;氮含量控制较为稳定。

图6 SWRH82B钢中氮含量控制情况

图7 SWRH82B钢中氧含量控制情况

4 成本控制措施

1)转炉工序采用高拉碳法,提高转炉的出钢碳含量,以减少增碳用电极粒的加入量,降低成本。在条件允许的情况下应最大限度拉高碳,以减少电极粒的使用。

2)转炉吹炼过程加入化渣剂,提高终点化渣的能力,降低渣中M-Fe含量,降低成本。

3)提高进站温度,进精炼采取小电流小电压缓慢升温的方式,取代大电流大电压升温,以降低精炼电耗,降低吨钢成本。

5 存在的问题及改进方向

1)C类夹杂的超标问题。从连铸稳态入手,提高水口的使用寿命,减少生产过程中水口的更换次数。单个流在更换水口时,需起升中包造成多个流的浸入式水口插入不足,影响连铸稳态。

2)进一步优化精炼渣系,减少夹杂影响。

3)针对用户使用过程中出现的问题开展攻关,一是笔尖断口的形成原因及控制措施;二是拉拔时出现的斜平断口裂纹。

参考文献:

[1] 常锷.连铸过程钢中夹杂物行为的研究[D].武汉:武汉科技大学,2003.

[2] 薛正良,刘振清,韩俊,等.钢帘线用高碳钢(82B)氧化物夹杂控制热力学[J].炼钢,2002,18(2):31-34.

[3] 卓晓军,王立峰,王新华,等.帘线钢中MnO-SiO2-Al2O3类夹杂物生成条件的探讨[C]//冶金工程科学论坛.2004.

[4] 德国钢铁工程师协会.渣图集[M].王俭,彭堉强,毛裕文,译.北京:冶金工业出版社,1989.