高压锅炉管P22电炉开发生产实践

吴明洋

高压锅炉管是锅炉管的一种,属于无缝钢管类别,制造方法与无缝管相同,但对制造钢管所用的钢种有严格的要求[1]。高压锅炉管主要用来制造高压和超高压锅炉的过热器管、再热器管、导气管、主蒸汽管等。高压锅炉管使用时经常处于高温和高压状态,管子在高温烟气和水蒸气的作用下,会发生氧化和腐蚀,要求钢管具有高的持久强度,高的抗氧化腐蚀性能,并有良好的组织稳定性。P22是高压锅炉管的一种材质,山钢股份莱芜分公司特钢事业部结合自身设备实际进行了高压锅炉管P22的生产工艺开发,成功与否将决定100 t电炉产品能否进入锅炉管行业。

1 设备概况

600 mm,电极心圆1 250 mm,平均出钢量115 t,余钢量~22 t,炉壁氧枪流量10 800 Nm3/h。

2)LF主要技术参数:钢包容量120 t,钢包直径3 750 mm,自由空间800~1 000 mm,变压器额定功率25 MVA,电极直径450 mm,电极心圆750 mm,升温速度3~4℃/min。

3)五机五流全弧形连铸机主要技术参数:中间包容量40 t;铸坯断面Φ500/Φ650/Φ800 mm;弧形半径(MVA)16.5 m,流间距2 250 mm;结晶器为管式,采用液压振动方式,铜管长度780 mm,振幅2 mm;水缝宽度3~4 mm;二冷方式为气-雾冷却;配备结晶器电磁搅拌/末端电磁搅拌;矫直方式为9架拉矫机多点矫直;铸坯定尺长度4.0~9.0 m。

高压锅炉管P22生产工艺流程为:100 t UHP交流电弧炉-120 t LF精炼-120 t VD炉-R16.5 m合金钢连铸机-入坑缓冷/热送-轧制-检验-判定-计量-入库。

1)电弧炉主要技术参数:公称容量100 t,炉壳直径6 800 mm,变压器额定功率90 MVA,电极直径

2 技术要求及控制难点

2.1 化学成分

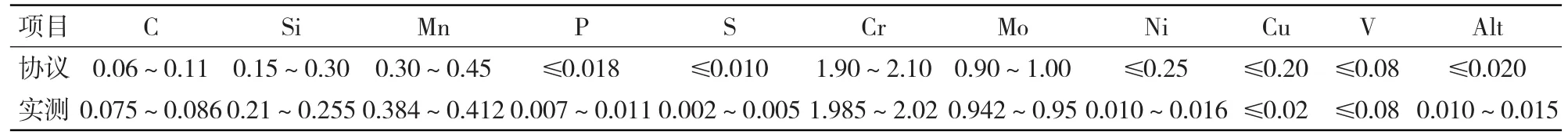

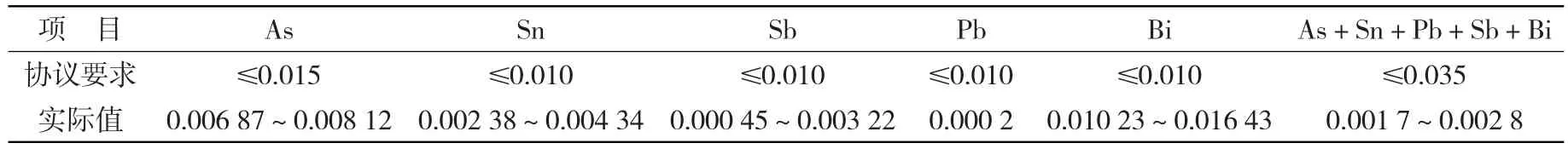

高压锅炉管P22对化学成分要求严格[2],该钢属于低合金钢种,其化学成分见表1;同时,钢种对钢中残余元素进行了严格要求,钢中残余元素含量要求见表2。

表1 P22钢的化学成分 %

表2 P22钢微量元素(质量分数)%

2.2 气体含量及低倍组织

从钢材上取样分析,要求氮含量≤90×10-6,氧含量≤25×10-6,氢含量≤2×10-6。在钢材横截面酸浸低倍组织试片上不得有肉眼可见的白点、缩孔、分层、裂纹、气泡、夹杂、翻皮和皮下气泡。酸浸低倍组织和高倍(非金属夹杂物级别、奥氏体晶粒度)检验合格级别符合表3规定。奥氏体晶粒度按照GB/T 6394标准要求进行测定,晶粒度级别应≥8级,实测晶粒度8级。

表3 P22钢的低倍组织及非金属夹杂物 级

3 生产工艺及控制要点

3.1 电弧炉冶炼

电弧炉冶炼采取炉料结构配比优化,强化供氧,强化泡沫渣技术,终点C、P、温度同时命中等多项现代电弧炉冶炼技术,在铁水比例稳定在60%的情况下,合理用氧,控制废钢熔清一次取样碳含量≥0.60%;同时确保熔池搅拌,促进C-O反应,控制好泡面渣厚度,提高传热效率,减少辐射热损失,避免钢液裸露,减少气体吸入。出钢过程加强预脱氧操作,降低钢水初始氧含量。

具体控制要点:废钢+60%铁水,熔清样分析温度≥1 540℃,熔清碳、熔清磷≤0.025%;终点碳≤0.04%,终点磷≤0.006%。为确保残余元素符合要求,废钢配料过程中减少社会废钢破碎料配加量,终点加强残余Sn元素的控制,同时确保其他残余元素符合标准要求;出钢温度1 620~1 640℃;出钢过程加入1.0~2.0 kg/t复合脱氧剂块及相应数量低碳、低磷合金,将主要成分调整至标准下限。注意合金增碳的控制。渣量按15 kg/t加入。

3.2 精炼(LF+VD)工艺

钢包达到精炼炉后,采用碳粉和碳化硅配合进行扩撒脱氧,同时采用大流量吹氩,促进钢渣反应[2-3];中期向钢包内喂入1.0~1.5 kg/t铝线进行沉淀脱氧,控制渣中(FeO+MnO)≤1.0%,控制炉渣碱度>3.5[4]。精炼炉渣成分如表4所示。

表4 精炼炉渣主要组成 %

强化脱氧白渣保持时间≥20 min后取样分析调整成分至内控标准,精炼在进行成分微调过程中,注意满足J系数及CEF系数的要求。出钢前喂入铝线调整[Al]s含量≤0.020%,之后按1.0~1.5 kg/t喂入纯钙线进行夹杂物变性处理。

根据生产节奏及VD温降情况控制好精炼出钢温度,确保钢液符合连铸温度要求。精炼出钢后扒渣1/3~1/2入VD真空处理,钢水的真空处理参数为:氩气流量70×2 L/min,真空度≤67 Pa,真空保持时间≥15 min,破空后软吹时间≥15 min。

3.3 连铸工艺

连铸实行“三恒”操作,即恒拉速、恒液面、恒温度;全过程保护浇注[5],结晶器电磁搅拌+末端电磁搅拌组合,采用低过热度、弱冷二冷水强度,确保进拉矫机温度≥900℃,铸坯入坑缓冷。

具体控制参数:中间包过热度控制在(25±5)℃;中间包采用中包专用覆盖剂,结晶器采用专用保护渣,液渣层厚度在35~40 mm;结晶器液面自动控制波动范围±2 mm;结晶器电磁搅拌为290 A、1.2 Hz,末端电磁搅拌为150 A、6.0 Hz;各规格断面拉速及比水量见表5;铸坯入缓冷坑缓冷,缓冷时间≥72 h,出坑时铸坯表面温度≤200℃。

表5 各规格断面拉速及比水量

3.4 轧制与精整

铸坯加热参数:预热段温度600~850℃,保温时间≥2.5 h;加热段温度1 180~1 250℃,均热段温度1 200~1 240℃,允许温差≤30℃。采用Φ500、Φ650 mm规格连铸圆坯,可轧制Φ120~Φ280 mm规格圆钢。

轧前检查轧辊、导卫、辊道等,避免钢材表面出现划伤、麻面等缺陷;加强对轧制节奏的控制,保证终轧温度在950~1 000℃;轧制过程严格控制钢材的外形尺寸及弯曲度。热轧圆钢的尺寸、外形、重量及允许偏差符合GB/T 702—2008标准中Ⅰ组精度规定。圆钢锯切后应及时入坑缓冷,入缓冷坑温度>560℃,缓冷时间>48 h,且出缓冷坑温度≤200℃。缓冷后出坑精整修磨,钢材表面不允许有裂纹、折叠、耳子、结巴等缺陷;钢材端部整齐,无毛刺飞边等缺陷。

4 产品实物质量检验分析

高压锅炉管用钢P22化学成分(见表1)控制理想,C、P、S均控制较好,保证了高压锅炉管良好的力学性能[4,6]。钢的化学成分及微量元素含量满足用户协议要求。通过对P22轧材取样分析,氧、氮、氢含量分别为(12~15)×10-6、(72~83)×10-6、(0.5~1.0)×10-6,气体含量控制比较理想。

随机抽取铸坯,车削酸洗后高压锅炉管用钢P22连铸坯低倍组织检验良好,未发现缩孔、中心疏松、夹渣、皮下气泡、裂纹等缺陷。连铸圆坯心部质量良好,整体组织致密,P22钢Φ500 mm连铸坯低倍组织形貌如图1所示。高压锅炉管用钢P22 Φ 150 mm轧材的金相组织如图2所示。

图1 P22钢Φ500 mm连铸坯低倍形貌

图2 P22钢Φ150 mm轧材金相组织

检验Φ130 mm、Φ150 mm、Φ180 mm规格轧材的低倍组织及夹杂物(见表3),可知圆钢低倍组织检验均符合标准要求;A类、B类、D类细系夹杂物均为0~1.0级,A类、C类、D类粗系夹杂物均为0级,B类粗系夹杂物为0.5级,A类、B类、C类、D类夹杂物合计为0.5~2.5级。钢的晶粒度均为8级。

5 结 语

经实际检验,山钢股份莱芜分公司特钢事业部采用Φ500 mm连铸圆坯试制的高压锅炉管P22,各项性能指标完全满足协议要求,钢的成分均匀,各类夹杂物级别低,A类、B类、C类、D类夹杂物均为0~1.0,合计为0.5~2.5级。低倍组织及表面质量控制良好,工艺及各项参数合理。目前高压锅炉管P22已进行批量生产,累计生产销售6 000余t。合格产品连铸圆坯及钢材已通过东锅、哈锅等认可,制得的钢管满足用户标准和装机使用要求。

参考文献:

[1] 章燕谋.锅炉与压力容器用钢[M].西安:西安交通大学出版社,1996:269-274.

[2] 赵秉军,王继尧,杨树桂,等.钢中残余有害元素的影响与控制[J].特殊钢,1994,15(3):17-20.

[3] 阳燕,刘建华,包燕平,等.高压锅炉管用钢P12的洁净度分析[J].钢铁钒钛,2010,31(4):62-65.

[4] 官常忠.电站锅炉管用钢T91脱磷、去硫研究[J].特钢技术,2002(2):35-39.

[5] 董履仁,王志强.浇注过程中钢液的吸氧量[J].北京科技大学学报,1987,9(4):8-15.

[6] 寄海明.电站锅炉管用钢15CrMoG的生产实践[J].特殊钢,2012,33(5):32-34.