高耐蚀性环保涂层板的开发生产实践

胡华东

1 前言

在潮湿环境中,镀锌的钢铁件产品储存时易腐蚀,产生白色腐蚀产物(又称白锈),从而影响外观质量,严重情况下还会影响锌层的耐蚀性能。为此,镀锌板厂家通过适当的表面处理,改善镀锌层表面性能,延长产品寿命[1]。热镀锌钝化是发生在镀层和钝化液界面上的多相化学反应过程,反应较为复杂,并且随着钝化液成分、浓度的不同和工艺条件的改变,反应历程各异[2]。

高耐蚀性热镀锌环保涂层板作为高附加值产品,体现了企业镀锌工艺、表面控制技术和后处理工艺控制的最高水平,广泛用于制作中央空调、制冷设备等高端家电产品。因此,钢厂必须保证制成家电产品后钢板的性能和外观不仅能够满足家电行业制造工艺要求,还要满足消费者日益提高的审美外观需求和环保需求(欧盟RoHS指令)。

山钢集团日照公司接受了客户关于开发高耐蚀性环保钝化产品的任务,客户对钢板耐蚀性提出了极为苛刻的要求,其耐蚀性检测方法是:盐雾、干燥、湿热共8 h为一个循环周期进行试验,试验周期为40个循环,过程中在24、40周期时对表面、端面和交叉口部位进行观察,记录并拍照其腐蚀状况。合格标准:表面及切口部位无红锈产生,端面可有红锈产生但不能延伸到表面。经过一系列实验室试验、技术准备和试生产后,产品通过了客户的质量认证,目前已进入稳定批量生产、供货阶段。

2 产品开发生产

产品开发生产工艺流程:铁水脱硫→转炉冶炼→真空处理或吹氩→连铸→板坯检查及清理→板坯加热→热连轧→层流冷却→卷取→酸洗连轧→热镀锌→光整→钝化液涂敷→检查→包装。

2.1 光整工艺参数设计

光整工艺的设计原则是在确保基板力学性能的前提下,使带钢表面获得满足耐腐蚀性能和导电性能双重要求的粗糙度。带钢表面粗糙度控制受光整机工作辊表面粗糙度、轧制速度和轧制力等影响。其中,工作辊表面粗糙度的影响最为显著。表面粗糙度较大,涂膜不能完全覆盖;表面粗糙度较小,较薄涂膜即可完全覆盖。

2.1.1 钢板表面粗糙度分析

在带钢表面粗糙度较大的凸峰处会造成皮膜偏薄,甚至锌层外露;粗糙度较小的凹坑处会造成高耐蚀性环保涂层钢板皮膜偏厚。采用扫描电镜和电子探针对粗糙度较大的凸峰处和粗糙度较小的凹坑处的Si含量进行观察与测试(见图1和表1)。从表1中Si含量测定值可知,粗糙度较大会造成高耐蚀性环保涂层钢板皮膜厚度不均匀,不同区域Si含量差别较大,个别区域甚至检测不到Si(区域3),说明在粗糙度过大的个别微细部位未涂上高耐蚀性环保涂层钢板皮膜,留下了易腐蚀源点。

图1 钢板表面粗糙度扫描电镜形貌

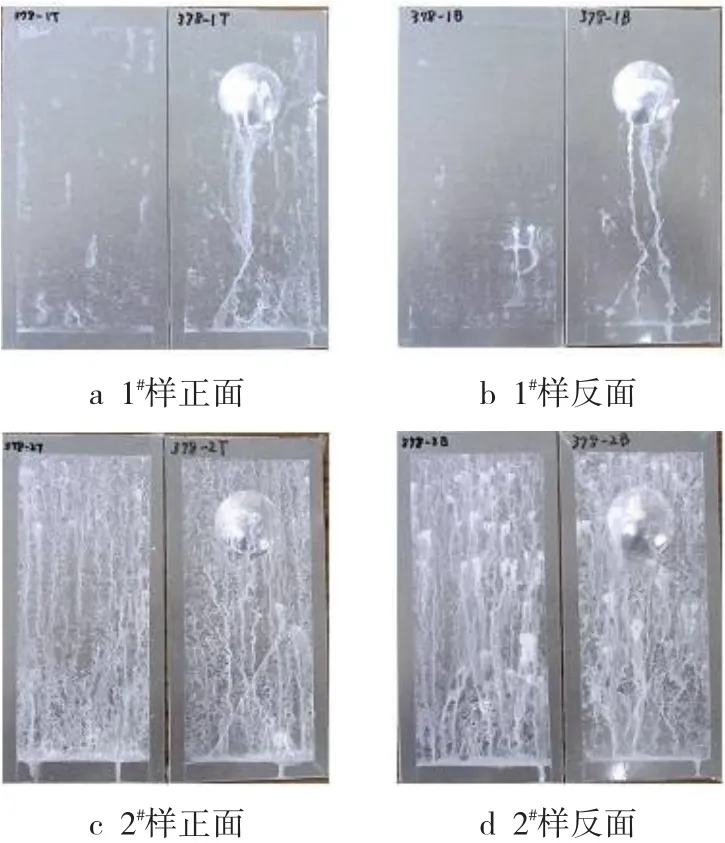

2.1.2 粗糙度对膜重及耐蚀性的影响

试验样不同表面粗糙度对应的高耐蚀性环保涂层钢板膜重见表2,盐雾试验结果见图2。盐雾试验结果表明,表面粗糙度增加,皮膜的耐腐蚀性能下降;增加皮膜厚度可以提高其耐腐蚀性。兼顾皮膜的耐蚀性和导电性,带钢表面粗糙度应控制在0.5~1.0 μm范围内。

表2 试样表面粗糙度与膜重的关系

图2 不同粗糙度试样盐雾腐蚀(96 h)后形貌

2.1.3 光整工艺对粗糙度的影响

光整压力、光整辊粗糙度对带钢板面粗糙度的影响见表3(光整控制模式为恒轧制力,光整工作辊粗糙度Ra为2.0 μm)。

表3 光整工艺参数

2.1.4 光整工艺参数设计

根据生产试验和盐雾试验测试结果,光整工艺参数设定见表4。

表4 设定的光整工艺参数

光整压力过大,会造成力学性能指标变差,还会造成锌层挤压破坏,使耐腐蚀性能变差。带钢表面粗糙度是指带钢表面具有较小间距的波峰与波谷所组成的微观几何形状特性,它是由特定形貌的轧辊在轧制过程中复印到带钢表面而形成。带钢表面粗糙度有多种描述,常用于冷轧镀锌产品带钢表面粗糙度定义的是Ra值和RPc值。Ra值是取样长度内轮廓偏距绝对值的算术平均值,RPc值是表征微观不平度间距特性的参数标准峰个数。热镀锌板Ra、RPc值控制要求见表5。

表5 热镀锌板粗糙度控制要求

2.2 涂敷工艺设计

高耐蚀性环保涂层钢板涂敷设备包括辊涂机、烘干炉和冷却风箱等主体设备,辊涂机和烘干炉工艺参数设计对高耐蚀性环保涂层钢板皮膜厚度及性能也有重要影响。

粘料辊速度直接影响钝化处理液被带到涂敷辊上的数量,涂敷辊速度又直接影响涂敷在带钢表面的钝化处理液的数量。因此,要合理控制粘料辊、涂敷辊速度及其与带钢运行速度的比值。一般来说,粘料辊的速度要低于带钢运行速度,涂敷辊的速度要高于带钢运行速度,涂敷辊与粘料辊的速度比为1.5~2.0。粘料辊与涂敷辊之间的接触压力影响高耐蚀性环保涂层钢板膜重及其均匀性。通过生产试验得出的粘料辊与涂敷辊间的压力与钝化膜厚度的对应关系见图3。由图3可知,辊间压力与钝化膜厚度成反比关系,设计的辊涂工艺参数见表6。

图3 粘料辊与涂敷辊间的压力与膜重的关系

表6 设计的辊涂工艺参数

辊涂机辊系技术参数见表7。采用设计的辊涂工艺参数得到的高耐蚀性环保涂层钢板膜重控制情况见图4,高耐蚀性环保涂层钢板膜重能够控制在800~1 500 mg/m2之内。

表7 辊涂机辊系技术参数

图4 高耐蚀性环保涂层钢板上下表面膜重波动曲线

2.3 烘干温度设计

热镀锌板经钝化液辊涂处理后,通常采用加热干燥的方法成膜。皮膜的成膜过程分为4个阶段:成膜阶段Ⅰ,湿膜涂敷,有效成分均匀地分散在水介质中;阶段Ⅱ,湿膜中非结合水的挥发;阶段Ⅲ,树脂乳胶微粒表面分散剂的脱离→各微粒间的融合;阶段Ⅳ,理想的成膜状态,结合水/分散剂完全脱离、微粒完全融合。理想的烘干温度是成膜达到了IV阶段的状态。根据试验验证,为了确保皮膜成膜过程达到阶段IV的理想状态,最低烘干温度(PMT)≥80℃。实际生产中,烘干炉多分为两个区,炉内采用直燃式热风循环,使钢板能在短时间内(12~20 s)达到所需的烘干温度,以获得充分固化的有机薄膜层。由于烘干炉长度相对较短,皮膜经烘干炉干燥后仍处于半干硬或仅是表面干燥的状态,还具有一定的黏性,极易发生皮膜与钢辊粘结破坏皮膜,使皮膜性能变差。因此,生产过程中不仅要确保高耐蚀性环保涂层钢板经过烘干炉的板温达到80℃以上,还要对热镀锌机组的生产速度进行限制。烘干温度设计见表8。

表8 热镀锌板辊涂处理后烘干温度设计

3 产品耐蚀性分析

对膜重在800~1 500 mg/m2范围内的钢卷取样,钢卷膜重分别为 850 mg/m2(A)、1 150 mg/m2(B)、1 450 mg/m2(C),对3种膜重钢卷取样进行耐蚀性检测。每个膜重取6块试样,试样规格为75 mm×150 mm。按照标准要求进行检测,并分别对48 h、96 h、144 h、192 h、240 h、288 h、336 h时间腐蚀后试样进行观察,均满足“表面及切口部位无红锈产生,端面可有红锈产生但不能延伸到表面”的合格标准要求(见表9)。试验时间内没有发现全面点状红锈及全面明显红锈的腐蚀情况。

表9 开发产品不同腐蚀时间的腐蚀状态

4 结语

通过合理的光整、涂敷、烘干工艺设计和过程控制,成功开发了能够满足“盐雾、干燥、湿热共8 h×40个循环,表面及切口部位无红锈产生,端面可有红锈产生但不能延伸到表面”技术要求的高耐蚀性环保涂层板,钢板具有良好的成膜性能和耐蚀性能,生产过程顺行,产品质量稳定。产品可应用于中央空调、制冷设备等高端家电产品,已实现稳定批量供货。

参考文献:

[1] 庞涛,周克飞,胡华东,等.镀锌板钝化膜层分析技术研究进展[J].武钢技术,2015,53(4):59-62.

[2] 瞿祖贵,刘俊文,徐小曼,等.高耐蚀性热镀锌板的钝化处理工艺探讨[J].轧钢,2002,19(3):19-22.