常压塔结盐控制及水洗过程中腐蚀监控分析*

,,

(1.中国石化青岛炼油化工有限责任公司,山东 青岛 266500;2.中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266071)

2017年7月,某厂常压塔塔顶温度、顶循抽出温度、常一中抽出温度和33层塔盘温度异常下降,常压塔顶压力异常升高后又迅速降低,常压塔压差异常升高。操作中发现常压塔上部各温度参数波动幅度较大,常压塔顶温度控制反应迟钝,尤其在常顶循流量调整幅度较大的情况下,常顶温度反应迟缓,操作难以精细控制。常压塔全塔压力降基本维持在40 kPa,与正常30 kPa的压力降相比偏高,且波动幅度较大,常顶石脑油干点波动明显。结合以上现象,判断常压塔上部塔盘有结盐情况。为保证常压塔安全稳定运行及塔顶产品合格,定于2017年8月23日对常压塔常一线以上塔盘进行水洗,并对洗塔中的腐蚀情况进行监控分析。

1 常压塔结盐原因分析

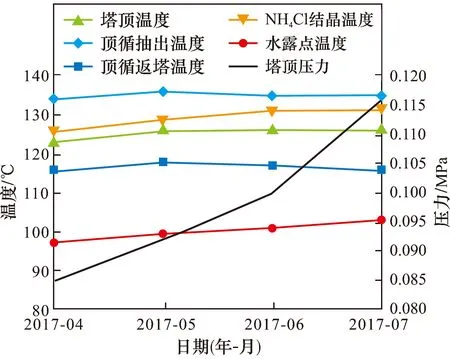

为降低结盐及腐蚀风险,本周期对常压塔操作条件进行了优化:停止塔顶冷回流,改用顶循量控制塔顶温度。由于顶循相对较高的返塔温度,无疑降低了单级塔顶系统中的带水回流及铵盐结晶腐蚀风险,但是根据理论计算,常顶仍然存在铵盐结晶条件。计算常压塔顶的自然水露点(注水前的露点)约100 ℃,NH4Cl结晶温度约130 ℃。常压塔顶操作温度126 ℃,无冷回流,顶循环返塔温度约117 ℃。据此判断,塔顶内部整体环境露点腐蚀风险较低,但是存在NH4Cl结盐风险,常压塔顶部塔盘、受液盘、注水点之前的管线以及顶循环回路等部位都有可能产生NH4Cl结盐(见图1)。

图1 氯化铵结晶温度和自然水露点

(1)原油中有机氯含量上升

2017年3月以来,尽管脱后盐含量保持稳定甚至略有降低,但是脱后原油的有机氯和总氯含量却呈现上升趋势。7月份脱后有机氯质量分数已经高达7.42 μg/g,超过3月份数据的2倍。

(2)注水pH值偏高

常顶注水采用的是汽提净化水,pH值平均为9.5。根据酸性水汽提装置的工艺技术规程,汽提采用注碱技术以减少非加氢类净化水中的氨氮含量。但是注水的pH值控制过高有两个不利方面:一是碱性环境下FeS可稳定存在,过高的pH值容易造成塔顶系统结垢;二是电脱盐注水的pH值过高易导致水相中的氨或胺向原油中转移,从而带入塔顶系统。

2 水洗过程的腐蚀监控

2.1 分析测量

(1)为及时判断水洗效果,指导水洗操作,降低水洗过程腐蚀风险,常压塔水洗期间进行现场水洗水的pH值及Cl-分析测量。

(2)为进一步做好常压塔结盐及腐蚀技术分析,洗塔期间需留存顶循及常一线水洗水样品以及排出的固体垢样,并及时进行分析化验。

2.2 工艺参数监测

为了减少洗塔过程中腐蚀的产生,对2017-08-23T4:00至08-24T4:00的常减压进料量、常压炉出口温度、常顶循、常顶冷回流量、洗塔软化水量及塔顶温度变化情况进行监控。从监控情况来看,严格按照方案进行操作。

2.3 洗塔水水质监测

洗塔水水质监测结果见表1。水样外观变化见图2。

表1 水样监测结果

图2 水样外观变化

(从左至右依次为T10:30,T10:53,T11:13,T11:36,T12:00和T13:00样品)

从表1和图2可以看出,水样外观及Cl-含量变化可以非常明显地体现塔内盐垢随水洗时间延长逐渐被洗去的过程。T10:30采集的第一份水样呈黑褐色,Cl-质量浓度达34 950 mg/L(约3.5%);至T13:00时,水样呈棕黄色、透明,Cl-质量浓度降至690 mg/L,至T14:00时Cl-质量浓度降为339 mg/L,表明洗塔效果明显,塔内沉积的氯化铵/胺盐被注水溶解排出。氨氮分析结果也随水洗过程呈降低趋势,但是氨氮含量与Cl-含量相差两个数量级,这表明塔内结盐以有机胺的氯化物盐为主。

根据Cl-含量和洗水量估算,T10:30至T14:00期间洗去的氯盐(以NH4Cl计)约有630 kg。随着排水中Cl-含量降低,T14:00至T18:00期间洗出的氯化物量已经很小,但是T10:30之前可能有较大量的氯盐随排污(油水混合物)带走,估计整个洗塔期间洗去的氯盐(以氯化铵计)在1 t以内。水洗后常顶压力降至约0.073 MPa,表明洗塔取得良好效果。

3 腐蚀风险分析

(1)目前常顶系统存在的主要腐蚀风险是NH4Cl盐结晶进而产生垢下腐蚀。2015年装置大检修期间,常压塔顶部塔体材质升级为UNS N066025,塔盘材质升级为UNS N08367,耐HCl及NH4Cl垢下腐蚀性能增强。工艺上取消塔顶冷回流对防腐蚀也是一个有利因素。但是常顶注水前的挥发线及常顶系统附属的管线、小接管等部位仍以碳钢为主,在一些保温不好、可能存在死区的部位容易产生结盐和腐蚀问题。

(2)水洗塔过程中,从防腐蚀角度看,希望能在尽量短的时间内将注入塔顶的水量提高到最大,以降低湿NH4Cl及浓HCl的腐蚀风险。但是,水洗过程中首要的控制目标是要保持常压塔的操作相对平稳,不能在最短的时间内将水洗水量提高到最大,也无法用较短的时间(如30 min内)将塔顶温度控制到90 ℃甚至85 ℃。因此,水洗调整过程中会有部分水汽经常压塔顶进入塔顶挥发线,与已经生成的NH4Cl形成腐蚀环境,造成塔顶部位的腐蚀。尤其应关注注水点以前的挥发线、塔顶小管嘴及安全阀、放空等保温不好部位的腐蚀。

(3)水洗塔过程中存在的另一个风险是NH4Cl溶解于水后,在塔内较高温度下,NH3挥发,形成稀HCl溶液。洗塔过程中,盐溶液作为塔顶部的液相回流随降液板、塔盘向塔下部流动,水被不断蒸发,HCl逐渐浓缩,腐蚀性增强。顶部38层(常一线抽出)以上塔盘及塔壁进行了材料升级后腐蚀风险较低,但是常一线以下附近塔盘及塔壁和常一线管线则存在一定的腐蚀风险,应重点关注。

4 结论及建议

(1)建议对进厂的原油增加有机氯分析,掌握不同原油有机氯含量基本情况,从而进一步采取适当的调配措施,以控制脱后有机氯质量分数不超过5 μg/g为初步目标。

(2)在不产生其他副作用的前提下,考察提高注碱量(不超过4 μg/g)对塔顶Cl-的控制效果。

(3)建议通过适当降低注碱量控制净化水pH值,根据中国石化工艺防腐蚀管理规定实施细则,塔顶注水的pH值应控制在7.0~9.0,最高不应超过9.5;电脱盐注水的pH值建议控制在6.0~8.0,最高不超过9.0。

(4)目前常减压蒸馏装置采用的缓蚀剂及中和剂都具备中和缓蚀剂作用,这种复配药剂最大的问题是不能单独控制中和剂或缓蚀剂的注入量。建议考虑只注一种缓蚀剂;或者采取单独的中和剂与缓蚀剂方案,适当降低缓蚀剂用量。塔顶排水pH值控制在弱酸性至中性。