常减压蒸馏装置常顶系统腐蚀分析与管理*

,,

(1.合肥通用机械研究院 国家压力容器与管道安全工程技术研究中心,安徽 合肥 230031;2.安徽省压力容器与管道安全技术省级实验室,安徽 合肥 230031)

常减压蒸馏装置是炼油厂原油加工的一次加工装置,运行过程中腐蚀问题比其他装置多。该装置高温部位的腐蚀主要为硫腐蚀和环烷酸腐蚀,可以通过提高材质等级来抑制腐蚀,并且取得了良好效果[1]。但一直以来,其低温部位的腐蚀更为严重,重点部位为常压塔塔顶(常顶)系统的腐蚀。国内该部位腐蚀案例也相对较多,如齐鲁石化和青岛石化的常顶腐蚀问题[2-3]。低温部位的腐蚀仅靠升级材质难以达到防腐蚀目的,必须结合工艺防腐蚀及腐蚀防护管理等其他措施来控制腐蚀。

1 常顶系统的腐蚀特点

1.1 HCl-H2S-H2O型腐蚀

常顶冷凝系统的腐蚀介质主要来源于原油中的氯化物和硫化物。原油中的氯化镁、氯化钙水解温度分别为120 ℃和175 ℃,反应方程式如下:

氯化钠水解温度较高,在蒸馏装置中氯化钠一般不会水解。若原油为含酸原油或含有铁、镍和钒等金属时,氯化钠在温度达到300 ℃之前便发生水解,因此炼制含酸原油比炼制高硫原油塔顶的Cl-含量高。原油在开采、运输等过程中添加的有机氯助剂,经高温分解形成Cl-。有机硫经高温分解成H2S、硫醇和单质硫等活性硫。HCl和H2S在没有液态水时,对设备腐蚀较轻,而在有液态水的液相部位腐蚀较重,以相变的露点部位腐蚀最为严重,构成了HCl-H2S-H2O型低温腐蚀环境[4]。

1.2 铵盐腐蚀

HCl及H2S与塔顶注入的中和剂(无机氨或有机胺)反应生成铵盐,结晶后沉积在设备内表面,这一反应在气相中达到动态平衡,反应方程式如下:

反应进行的方向主要和气态物质分压及温度有关,分压的乘积用结晶系数KP值来表示。KP值为NH3分压与HCl或H2S分压相乘得到,即:

NH4Cl的KP= [NH3 pp]×[HClpp]

NH4HS的KP= [NH3 pp]×[H2Spp]

式中:pp代表摩尔分数或分压。

NH4Cl是白色粉末状固体,不仅在其干点附近腐蚀严重,而且在气液相转变的露点部位腐蚀也很严重,对常压塔顶部5层塔盘以上的塔内壁及内构件,顶部接管及与之相连的管道,换热器和空气冷却器造成腐蚀。NH4HS则在pH值大于9且浓度高的情况下对设备腐蚀严重,腐蚀主要为垢下腐蚀、酸性水腐蚀和湿H2S环境下腐蚀[6-7]。

图1 NH4Cl结晶温度

图2 NH4HS结晶温度

2 常顶系统腐蚀分析

2.1 工艺防腐蚀

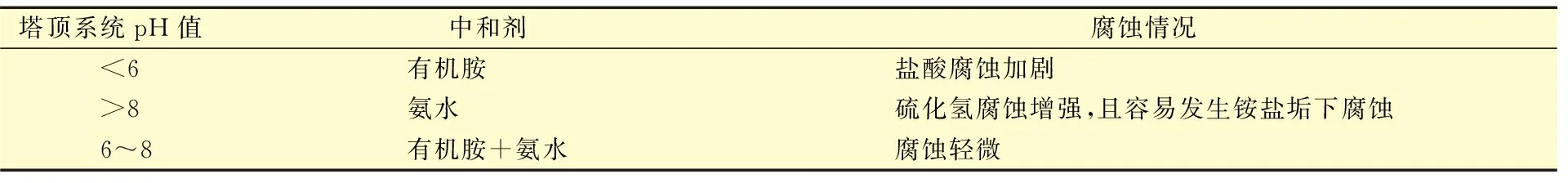

根据常顶聚集的Cl-含量,系统中初始冷凝区域的pH值为1~2,在露点部位HCl最具腐蚀性。常顶“三注”(注水、注缓蚀剂及注中和剂)是减缓腐蚀的必要工艺手段,随着“三注”的进行,水量的增大使NH3开始溶于水,pH值上升,不注中和剂的常顶系统,pH值一般在4左右。另外,在塔顶部位,高水量和高温度下NH3不易溶解,对pH值的影响不大,不具备防腐蚀作用,所以,常顶系统实施注剂选择在油气进入冷换设备之前。注中和剂可中和介质中的H2S和HCl,调节塔顶系统的pH值,合理使用可抑制腐蚀并保证后,续缓蚀剂的注入效果。常压塔顶部缓蚀剂注入分两部分:一是挥发线注入成膜缓蚀剂,可以抑制下游设备和管道的腐蚀;二是在常压塔顶部内壁出现腐蚀的情况下,应在顶部回流系统中注入缓蚀剂。合适的注水方式及注水位置,可以使露点部位向常压塔的方向移动,保护后续的设备及管道,也可以溶解并稀释NH4HS和NH4Cl,减缓腐蚀。有效且合理的“三注”工艺可使塔顶系统的pH值稳定,对控制塔顶系统的腐蚀具有重要作用。pH值与塔顶系统腐蚀的关系见表1[8]。

表1 pH值与塔顶系统腐蚀的关系

2.2 材质升级

在常顶油气初始冷凝时期,由于NH3和HCl的凝点不同,NH3与HCl不能同时冷凝成液体,NH3对HCl的中和作用不大,盐酸露点腐蚀较为严重;注入NH3的同时还会形成NH4Cl和NH4HS结盐堵塞管束,形成垢下腐蚀,此时选择耐腐蚀性材料尤为重要。按照SH/T 3129—2012《高酸原油加工装置设备和管道设计选材导则》和SH/T 3096—2012《高硫原油加工装置设备和管道设计选材导则》的规定,当空气冷却器的进口温度高于露点时应选用双相钢或钛材作为换热管。双相钢具有奥氏体不锈钢优良的韧性和焊接性能,同时具有铁素体不锈钢的强度和抗Cl-腐蚀性能,配合工艺防腐蚀可以有效抑制设备腐蚀。

3 常顶腐蚀防护管理

常顶系统选用合适的材质可以延长相应设备的使用寿命,但高等级材料的使用并非都能抗腐蚀。某炼油厂常压塔顶部塔壁选材为16MnR+UNS N06625,塔盘选材为Inconel625,但由于工艺防腐蚀措施不当,塔内壁及内构件发生了严重腐蚀,见图3和图4。

因此,采取工艺防腐蚀措施及加强腐蚀防护管理显得尤为重要。监控腐蚀,形成动态的腐蚀防护管理程序,便于早期发现并及时干预相关问题。

图3 塔顶部内壁点蚀

图4 塔顶部塔盘腐蚀穿透

3.1 划分腐蚀性物流

常顶系统腐蚀性物流起于常压塔顶,止于塔顶回流罐。常顶主要腐蚀机理为盐酸腐蚀、湿H2S腐蚀、酸性水腐蚀和铵盐腐蚀。常顶腐蚀性物流见图5。

3.2 腐蚀监测项目和控制指标

监测项目包括原油中硫含量、酸值,原油炼制过程产生的H2S、铁离子、Cl-及污水罐含硫污水pH值等。塔顶冷凝水关键参数与控制指标见表2。

图5 常顶腐蚀性物流

项 目指标测定方法pH值5.5~7.5(注胺),7.0~9.0(注氨),6.5~8.0(注胺+氨)pH计法ρ(Cl-)/(mg·L-1)≤30硝酸银滴定法ρ(铁离子)/(mg·L-1)≤3分光光度法(样品不过滤)平均腐蚀速率/(mm·a-1)≤0.2在线腐蚀探针或挂片

3.3 常顶腐蚀控制流程

根据腐蚀分析,常顶腐蚀属于低温H2S-HCl-H2O腐蚀,主要影响因素为介质中pH值(按注有机胺+氨水算)、Cl-,H2S含量及原油酸值,以目前装置采用的腐蚀控制措施及设定的控制指标制定常顶腐蚀控制流程,见图6。

3.4 建立腐蚀管理台帐

对相关设备的基本情况、运行情况和在线监测情况等进行监测记录,建立专门的设备及管道腐蚀管理台帐。详细记录超过控制指标的参数,分析超标原因;建立基于企业局域网的设备腐蚀管理系统,便于将信息及时反馈给管理部门和车间技术人员,确保设备安全运行。

4 结束语

常顶系统的腐蚀主要是HCl-H2S-H2O型腐蚀和铵盐垢下腐蚀。应控制原料中腐蚀性介质,提高电脱盐效率,注重塔顶“三注”的效果;监测工艺数据,建立腐蚀控制流程,并选择合适的材料,做到材料防腐蚀与工艺防腐蚀相结合,形成全流程腐蚀防护和监控体系。

图6 常顶腐蚀控制流程

[1] 史玉颖,杨剑锋,刘文彬,等.常减压装置腐蚀及防护分析[J].化学工程师,2013,215(8):59-62.

[2] 胡洋,薛光亮,付士义. 常减压装置低温部位的腐蚀与防护[J]. 腐蚀与防护,2006,27(6):308-310.

[3] 梁春雷,孙丽丽,张立金,等. 加工高酸原油常减压装置的腐蚀与防护[J].石油化工腐蚀与防护,2013,(30)4:26-28.

[4]American Petroleum Institute.Damage Mechanisms Affecting Fixed Equipment in the Refining Industry:API RP571-2011[S].Washington,DC:American Petroleum Institute,2011:4.

[5]American Petroleum Institute.Design,Materials,Fabrication,Operation and Inspection Guidelines for Corrosion Control in Hydroprocessing Reactor Effluent Air Cooler (REAC) System:API RP 932-B-2012[S].Washington,DC:American Petroleum Institute,2012:3.

[6] KAPUSTA S,DAANE R,PLACE M C,et al.The Impact of Oil Field Chemicals on Refinery Corrosion Problems[R].National Association of Corrosion Engineers,No.03649,2003:1.

[7] 顾望平.炼油厂蒸馏装置塔顶腐蚀控制:第八届石化装置工程风险分析技术应用研讨及经验交流会论文集[C].合肥:合肥工业大学出版社,2013.

[8] 韩建宇,吕运容. 加工高硫原油蒸馏装置的腐蚀研究[J]. 全面腐蚀控制,2002,16(6):18-23.