CO2分离罐Cl-应力腐蚀开裂原因分析

,,,,

(1.合肥通用机械研究院 安徽压力容器与管道安全技术省级实验室,安徽 合肥 230031;2.大庆石化公司,黑龙江 大庆 163714)

氯乙烯装置是石油化工的重要装置之一,由于其自身工艺特点,设备腐蚀情况较为突出。300系列不锈钢虽然有优良的力学性能和耐蚀性,但在金属温度大于60 ℃,含有Cl-介质且pH值为2~7时,同时存在一定的拉应力情况下,发生氯化物应力腐蚀开裂的敏感性较高[1-3]。

2017年某厂氯乙烯装置停车检验时,发现该装置一台CO2分离罐内表面存在大量裂纹。现就该设备裂纹的产生原因进行分析。

1 设备概况

该设备的内径1 700 mm,工作压力0.16 MPa,工作温度小于55 ℃;筒体、封头材质为00Cr17Ni14Mo2,名义厚度为10 mm,腐蚀裕量为0 mm;工作介质:湿的粗EDC(二氯乙烷);安装形式为立式。该设备为2012年更新的设备,2013年5月定期检验时未发现异常。

氯乙烯生产过程中,C2H4,O2和HCl经过氧化反应后生成EDC,H2O和少量CO2,经水洗塔脱除未反应完全的HCl后送至分离罐分离掉CO2得到EDC。该设备就是通过减压(从0.38 MPa降至0.15 MPa以下)和降低温度(从57 ℃降至55 ℃以下),使得CO2在EDC中的溶解度降低并析出,起到分离CO2的作用。

2 检验过程

2.1 壁厚检测

宏观检查容器内、外壁,未见明显腐蚀。使用CTS-30A型测厚仪进行壁厚测量,未见明显减薄。

2.2 渗透检测

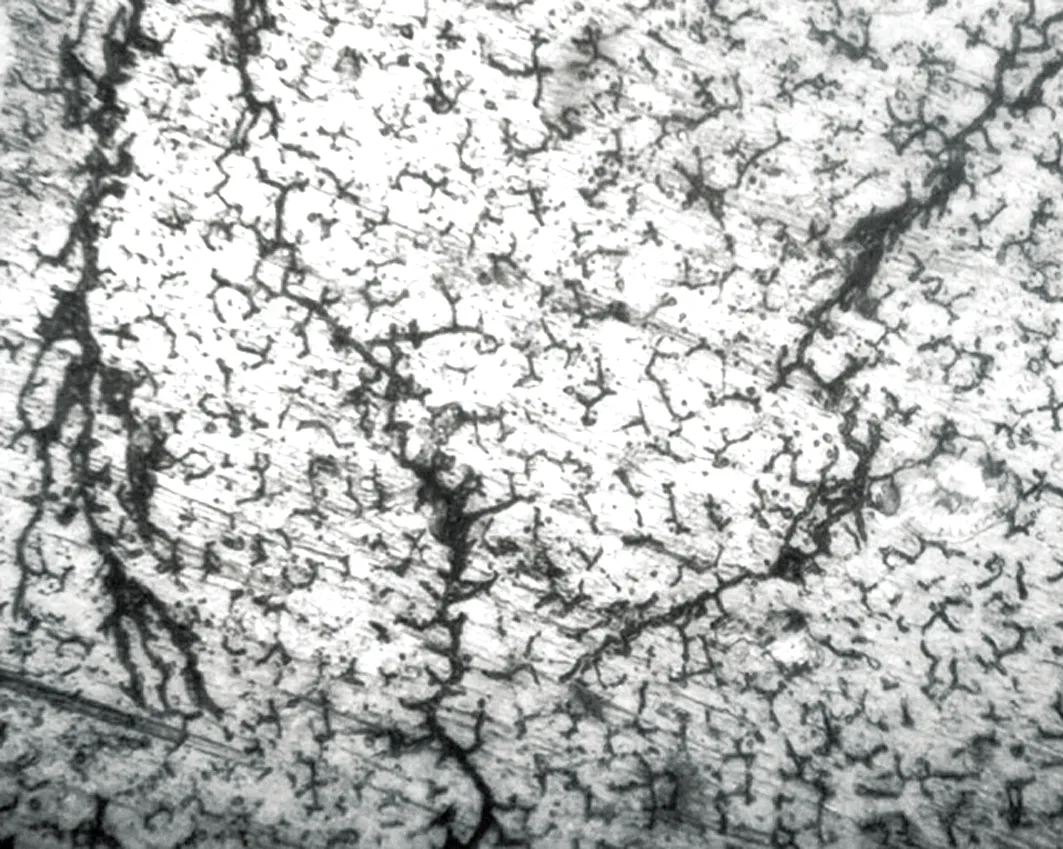

外壁渗透检测,未发现缺陷。内壁渗透检测时,发现焊缝、母材和热影响区均存在大量树枝状裂纹(见图1)。

图1 焊缝及母材裂纹

2.3 超声波检测

对发现有裂纹的焊缝部位进行超声波检测,未发现内部超标缺陷。

2.4 金相分析

选取该设备底部环向焊缝上的裂纹部位进行金相检测,具体的金相检测结果见图2—图6。通过图2、图3和图4来看,母材焊缝组织正常。图5显示,母材表现为穿晶开裂;图6显示焊缝沿晶开裂。母材和焊缝的裂纹尖端形成树枝状的密集分支,从形态上看与Cl-应力腐蚀开裂相符。

图3 内壁热影响区(奥氏体+δ铁素体) 200×

图4 内壁焊缝金相(奥氏体+δ铁素体) 200×

图5 下封头母材内壁裂纹形貌 200×

2.5 硬度检验

对该设备上述金相检测部位进行硬度检测,硬度值见表1。由表1可以看出,下封头母材硬度值偏高,其余部位硬度基本正常。

图6 内壁焊缝裂纹尖端 200×

表1 硬度检测结果 HB

3 开裂原因分析

3.1 设备使用调查

该设备于2012年更换之前的原设备,也发生了开裂。原设备从2004年10月投用至2011年5月巡检时发现开裂渗漏,进行紧急处理后在2012年4月按原设计材料进行了设备更换。2013年5月,停车检验时未发现裂纹。此次检验在2017年6月进行,发现该设备内壁有大量裂纹。说明裂纹发生开裂并非偶然。

3.2 开裂类型判定

API 581—2014《基于风险的检测》规定Cl-应力腐蚀开裂的条件:(1)材质为奥氏体不锈钢;(2)暴露在氯化物和水的条件下;(3)操作温度大于38 ℃。该设备材质属于奥氏体不锈钢,介质有Cl-,操作温度55 ℃,因而满足以上条件。

经超声波检测未发现内部缺陷,说明了该设备的裂纹起源于表面尚未扩展至内部。同时,测厚结果表明壁厚无明显的腐蚀减薄。金相分析可知,裂纹形貌上呈分叉的树枝状,母材呈穿晶和焊缝呈沿晶扩展。Cl-应力腐蚀一般为穿晶型且高度分叉。因此从损伤形态看,该设备的开裂符合GB/T 30579—2014《承压设备损伤模式识别》描述的Cl-应力腐蚀开裂的主要特征。

3.3 作用机理

金属材料在特定环境中受拉应力作用所产生的开裂,称为应力腐蚀开裂。应力腐蚀过程是金属材料、腐蚀介质和拉应力三个因素共同作用,使金属电化学腐蚀加剧并产生破裂的过程,它包括孕育、扩展和溃裂三个阶段。Cl-应力腐蚀开裂机理为介质中Cl-的吸附,导致金属表面应变能降低引起开裂。奥氏体不锈钢应力腐蚀的重要变量是介质、温度、Cl-含量,非金属夹杂物及加工应力的影响。应力腐蚀的开裂方向一般与应力的方向垂直并呈树枝状扩展。应力来源于冷变形、焊接和金属加工残余应力等,这些应力的产生使金属内部组织的稳定性得到了破坏,晶粒在应力方向的作用下导致位错移动而形成滑移台阶,这些滑移台阶的构成给Cl-带来了吸附和渗透的机会。

从工艺角度来说,上游介质在进入分离罐前经过了水洗处理,脱除HCl后再分离出湿的粗EDC进入该设备进行CO2的分离。因此,湿的粗EDC在分离过程中自身就会夹带少量HCl。同时,考虑到工艺波动或者水洗不完全,介质中HCl的含量可能还会增加。另一方面,该设备的介质为粗二氯乙烷,含质量分数1%CO2、质量分数0.2%的水和少量副反应产物(三氯乙烷、一氯甲烷),且介质呈一定的酸性(后续单元需加碱控制),因此介质自身也能游离出一定量的Cl-。

拉应力的来源主要是焊接残余应力、冷加工残余应力和运行工况下的内压产生的应力。虽然该设备的工作压力并不高,运行过程中也不存在超压现象,但是经过制造加工,存在一定的残余应力。封头制作一般都采用冷压成型工艺,硬度检测发现下封头母材硬度偏高,至少说明了下封头有较大的残余应力。当上述拉应力的组合超过一定的限值,将使敏感金属发生应力腐蚀开裂。

3.4 其他影响因素

一般情况下,Cl-应力腐蚀开裂的敏感性随温度的升高而升高,金属温度60 ℃以上时,Cl-应力腐蚀将很容易发生;发生Cl-应力腐蚀开裂时,pH值通常大于2.0,pH值接近碱性时Cl-应力腐蚀的可能性降低[3]。当pH值不超过10,温度38~66 ℃时,Cl-应力腐蚀开裂的敏感性随着Cl-浓度的增加而升高;Cl-质量分数在1~10 μg/g时Cl-应力腐蚀开裂敏感性最低,Cl-质量分数大于1 000 μg/g时Cl-应力腐蚀开裂敏感性最高,Cl-质量分数在11~1 000 μg/g时,Cl-应力腐蚀开裂敏感性中等[4]。

湿的粗EDC本身呈弱酸性,且设备在更换前后均发生过Cl-腐蚀开裂,有可能是因为工艺原因或操作波动,致使介质pH值偏低,从而增加该设备在该种介质下发生Cl-应力腐蚀的概率。

Ni含量为8%~12%的奥氏体不锈钢(如300系列中304,316等)对Cl-应力腐蚀开裂很敏感。低Ni含量的双相不锈钢一般对Cl-应力腐蚀开裂没有敏感性。该设备材质00Cr17Ni14Mo2属于300系列不锈钢,是氯化物应力腐蚀的敏感性材料。另外,设备在制造时仅进行了酸洗钝化的表面处理,对设备内表面未做任何涂覆处理,未能有效避免该设备与介质直接接触。即使操作温度低于60 ℃,也须根据Cl-浓度和pH值综合考虑发生Cl-应力腐蚀的可能性,采取相应的预防措施。

4 结 论

(1)CO2分离罐的表面裂纹是由于Cl-应力腐蚀开裂引起的。

(2)CO2分离罐的Cl-应力腐蚀开裂是由于选材不当,加上未做内表面涂覆处理,制造残余应力过大共同作用引起的。

(3)此类设备在选材或更新时,应选用耐Cl-应力腐蚀能力较强的材料,如双相不锈钢、400系不锈钢。

(4)温度低于60 ℃时,pH值为弱酸性的情况下,316L发生氯化物应力腐蚀开裂敏感性随Cl-浓度增加而变大。

[1] 张明乐.TP321H不锈钢氯离子应力腐蚀开裂分析[J].石油化工设备,2010,39(4):100-102.

[2] 黄志荣,马刘宝,王宝功.氯离子对316L不锈钢在连多硫酸中应力腐蚀的影响[J].腐蚀与防护,2005,26(4):147-149.

[3] 孙少东,陈玮,何时剑,等.316L不锈钢短接过早腐蚀开裂的机制与预防[J].腐蚀与防护,2017,38(10):818-821.