缓蚀剂在模拟油田集输系统工况下的性能评价*

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

油气田所产油气中含有大量的H2S,CO2,Cl-及O2等腐蚀介质,导致油气田集输系统设备和管线发生腐蚀破坏。目前,油气田集输系统设备和管线的腐蚀控制措施主要包括耐蚀材料、缓蚀剂、防腐涂层或衬里。现场应用和试验表明:加注缓蚀剂是减缓腐蚀的一种有效方法,且具有成本低、见效快和操作简单等特点[1-4]。缓蚀剂对现场工况尤其是腐蚀性介质具有较强的针对性,影响缓蚀效果的因素包括腐蚀环境、缓蚀剂的性能、油气性质、以及油气在管线中流动状态。因此如何在品种繁多的缓蚀剂中快速、高效地筛选出适合特定工况的最优缓蚀剂成为油气田的主要课题[5-6]。基于国内某油田企业集输系统的腐蚀现状和现场工况,在实验室通过模拟现场腐蚀环境,结合缓蚀剂物化性能评价,筛选出性能优良的集输系统用缓蚀剂,进而为油气田集输系统用缓蚀剂的筛选与评价提供参考。

1 试验方法

1.1 试验材料

腐蚀试验所用试片的材质为X52,其化学成分(质量分数)分别为:C 0.16%,Si 0.27%,Mn 1.45%,P 0.011%,S 0.003%,Cr 0.03%,Ni 0.02%,Mo 0.01%,Fe 98.046%。试验所用缓蚀剂为某油田企业选送3种缓蚀剂,分别标记为FJH-08,SWP-6-1和WLH-2。

1.2 腐蚀介质

试验溶液为分析试剂和蒸馏水配置的不同分压H2S-CO2的质量分数5% NaCl水溶液。首先向2 L哈氏合金反应釜内注入约1 200 mL质量分数5%NaCl水溶液,然后向釜内连续通入N2进行2 h排氧处理,再向釜内通入H2S-CO2混和气体(0.16%H2S,15.7%CO2和N2平衡),釜内总压0.2 MPa。

1.3 缓蚀性能评价方法

参照SY/T 5273—2000《油田采出水用缓蚀剂性能评价方法》,采用静态挂片质量损失法评价缓蚀剂的缓蚀效率,每组3个长方体X52试片(40 mm×12 mm×3 mm)悬挂在腐蚀介质中,根据需要向腐蚀介质中添加缓蚀剂,搅拌转速控制为450 r/min(线速度1.2 m/s),试验温度为60 ℃,试验周期为96 h。

试验结束后将3个平行试片取出,2个试片按照标准SY/T 5273—2000处理后称质量计算腐蚀速率。第3个试片在取出后快速风干,然后采用S-3400N型扫描电镜对试片进行表面形貌观察。

均匀腐蚀速率Rcorr的计算公式如下:

Rcorr= 8.76×104(M0-M1)/(Stρ)

式中:Rcorr为均匀腐蚀速率,mm/a;M0为试验前的试片质量,g;M1为试验后的试片质量,g;S为试片的总面积,cm2;t为试验时间,h;ρ为试片材料的密度,g/cm3。

缓蚀剂缓蚀率的计算公式如下:

η= (ΔM0-ΔM1)×100/ΔM0

式中:η为缓蚀率,%;ΔM0为空白试验中试片的质量损失,g;ΔM1为添加缓蚀剂试验中试片的质量损失,g。

1.4 缓蚀剂物化性能评价方法

缓蚀剂的物化性能也是决定其在油气田应用的重要性能指标。参照SY/T 5273—2000《油田采出水用缓蚀剂性能评价方法》,分别评价缓蚀剂的成膜性能、乳化倾向和溶解性能等物化指标。

2 结果与讨论

2.1 缓蚀剂的缓蚀性能

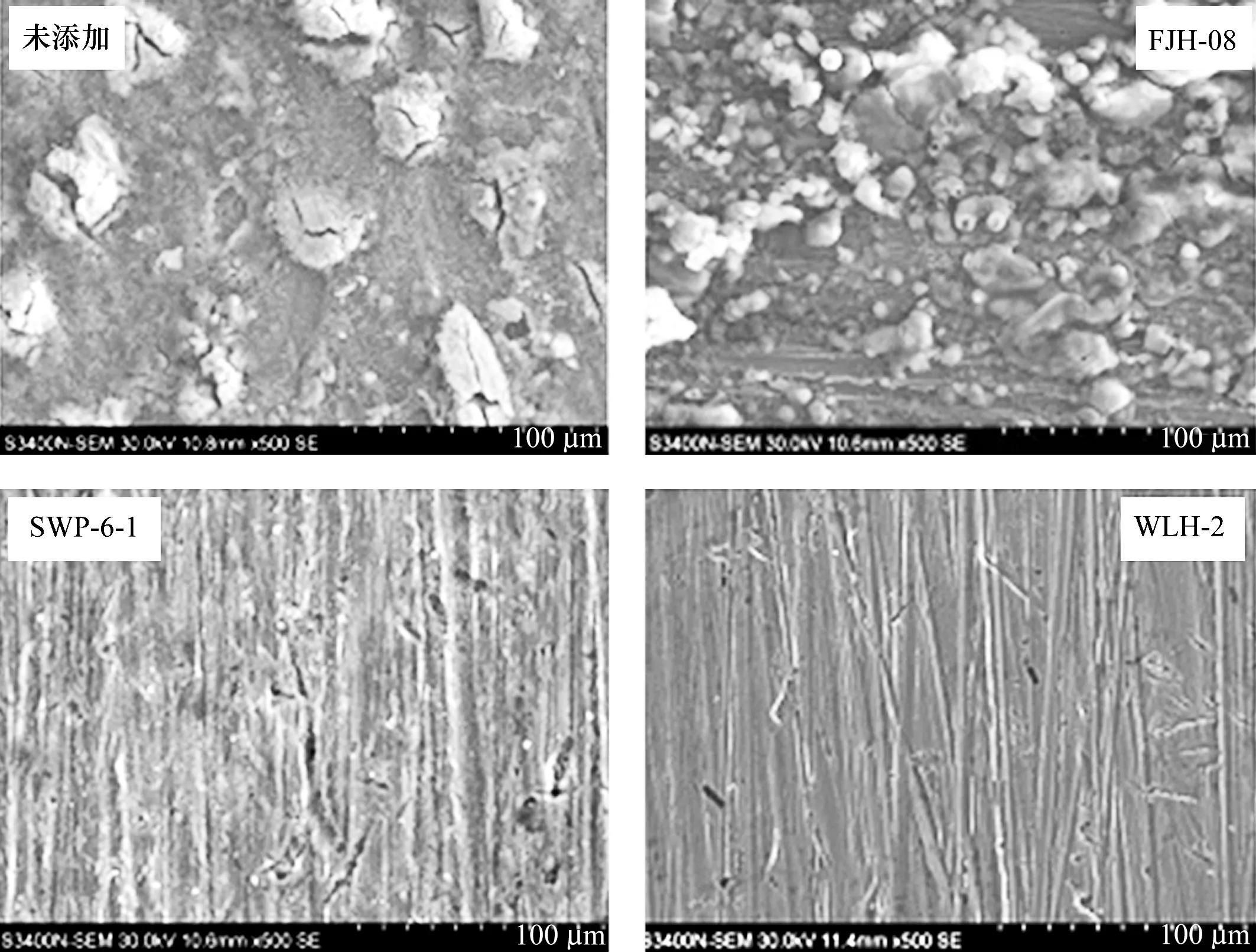

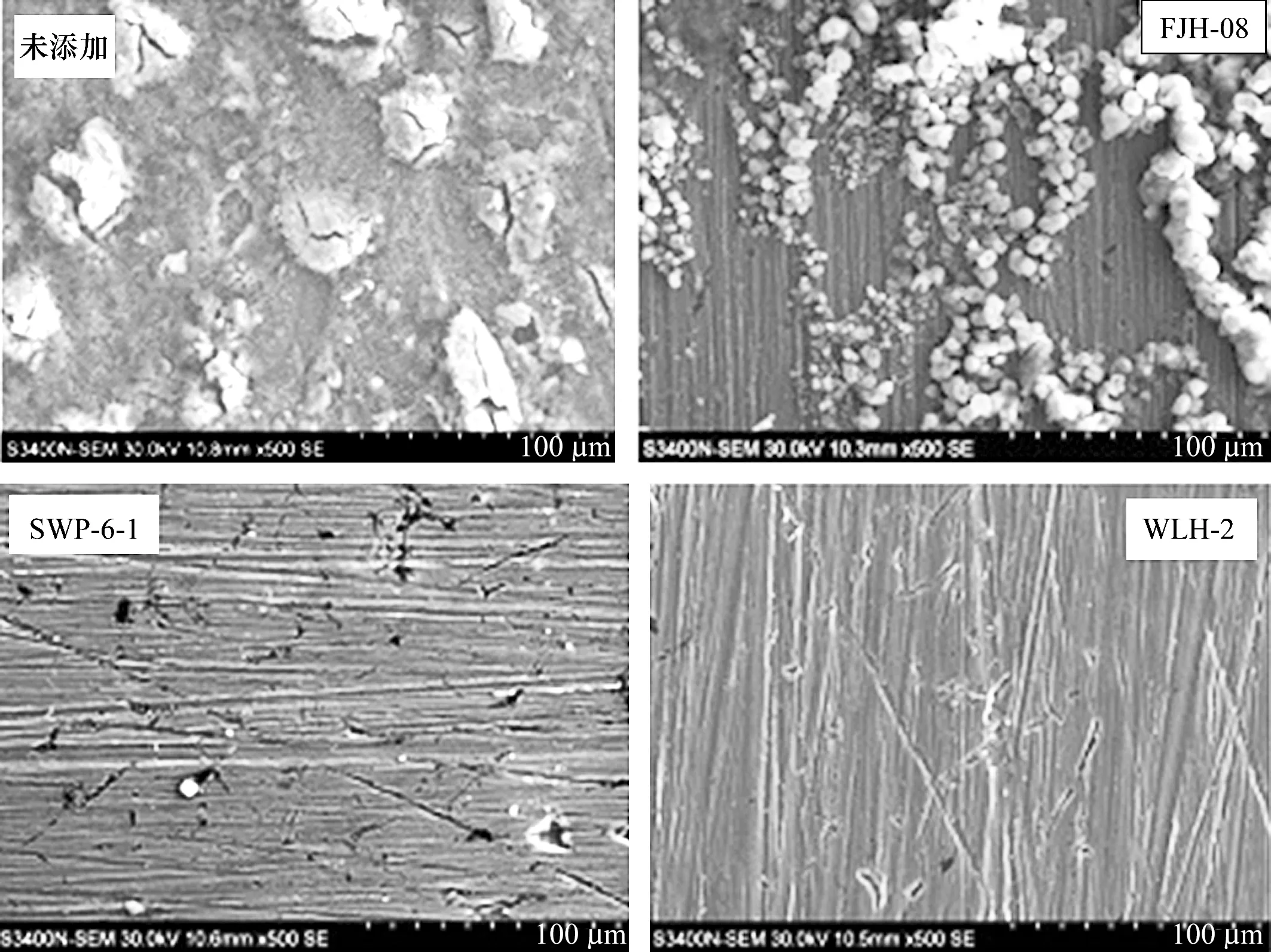

采用静态挂片试验考察3种缓蚀剂在H2S-CO2的5%NaCl溶液中的缓蚀效果,试验结果见表1。未添加和添加50 μg/g缓蚀剂后X52试样的微观形貌见图1,添加100 μg/g缓蚀剂后X52试片的微观形貌见图2。

表1 缓蚀剂缓蚀效果评价

由表1可知,添加不同浓度缓蚀剂后,CO2-H2S盐水体系对X52试片的腐蚀都有所降低,3种缓蚀剂的缓蚀率依次为WLH-2>SWP-6-1>FJH-08,其中缓蚀剂WLH-2的缓释性能相对最佳。通过对比3种缓蚀剂在50 μg/g和100 μg/g条件下的缓蚀效果发现,随缓蚀剂质量分数升高,缓蚀剂FJH-08的缓蚀率显著升高,缓蚀剂WLH-2和SWP-6-1的缓蚀率升高不明显。

图1 添加50 μg/g缓蚀剂时试片的微观形貌

对比图1和图2,从不同条件下X52试片表面的微观形貌发现,空白试验条件下试片表面发生较严重腐蚀,表面覆盖一层腐蚀产物膜;添加50 μg/g和100 μg/g缓蚀剂后,试片表面的腐蚀都有一定程度减缓,原因在于有机缓蚀剂主要依靠分子中的活性基团在碳钢表面的吸附。一方面改变了其表面的电荷状态和界面性质,提高腐蚀反应的活化能,使腐蚀减缓,另一方面被吸附的缓蚀剂的非极性基团能在碳钢表面形成一层疏水性保护膜,阻碍与腐蚀反应有关的电荷或物质的转移,进而减缓腐蚀[7-8]。

从图1和图2还可看出,缓蚀剂FJH-08的试片表面仍存在部分腐蚀产物,对比表1中的缓蚀率分别为68.6%和81.0%。缓蚀剂WLH-2和SWP-6-1试片的腐蚀产物减少,能观察到金属表面形成一层致密的保护膜,两者的缓蚀率都在90%以上,其缓蚀性能优良,此时腐蚀速率远低于国内石油天然气行业标准规定的指标[9]。

图2 添加100 μg/g缓蚀剂时试片的微观形貌

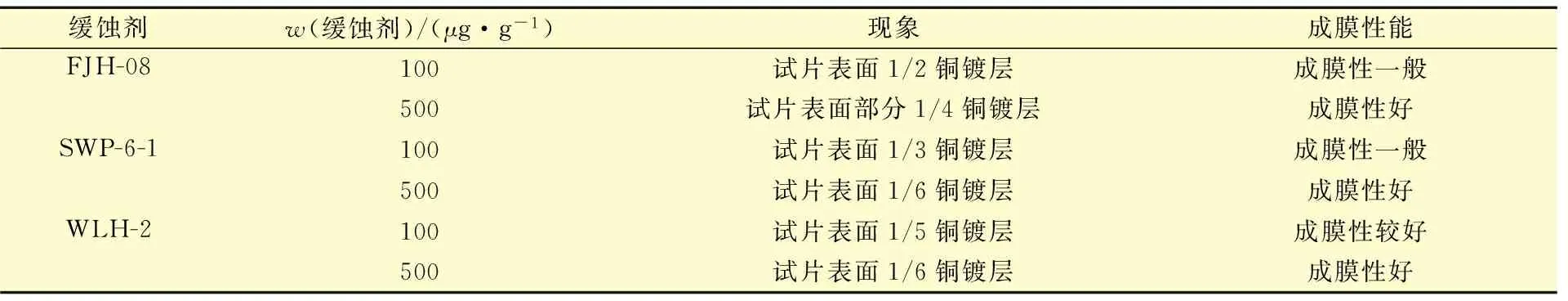

2.2 缓蚀剂的成膜性能

考察3种缓蚀剂分别在100 μg/g和500 μg/g条件下的成膜性能,评价结果见表2。由表2的试验结果可知,在缓蚀剂浓度为100 μg/g条件下,3种缓蚀剂的成膜性能依次为WLH-2,SWP-6-1,FJH-08;在缓蚀剂浓度为500 μg/g条件下,3种缓蚀剂的成膜性能依次为SWP-6-1,WLH-2,FJH-08。

表2 缓蚀剂的成膜性能评价结果

2.3 缓蚀剂的乳化倾向

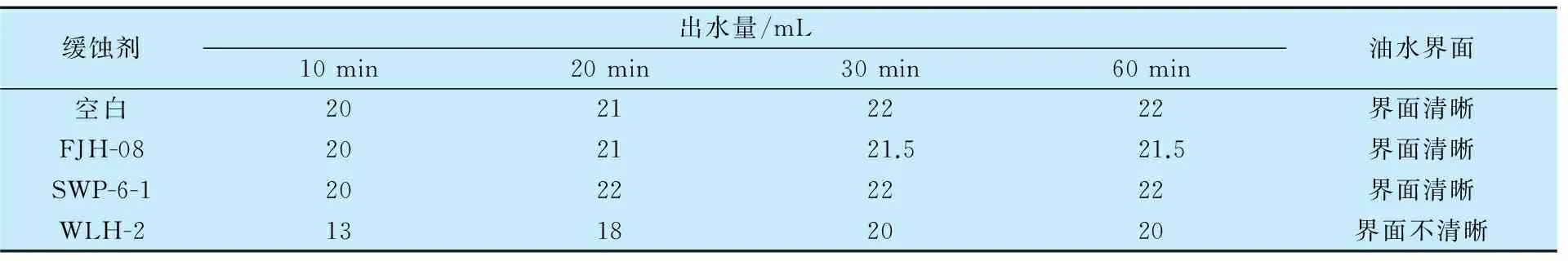

采用胜利高硫高酸原油为基础油样,考察缓蚀剂在水溶液中1 000 μg/g条件下对原油脱水的影响,试验结果见表3。从表3的乳化倾向数据可以看出,添加缓蚀剂FJH-08和SWP-6-1分别在10,20,30和60 min时出水量与空白实验相比没有多少变化,而缓蚀剂WLH-2相对于空白试验出水量少,并且油水界面不清晰,排出水发黑,说明缓蚀剂WLH-2具有乳化倾向。

表3 缓蚀剂的乳化倾向测试

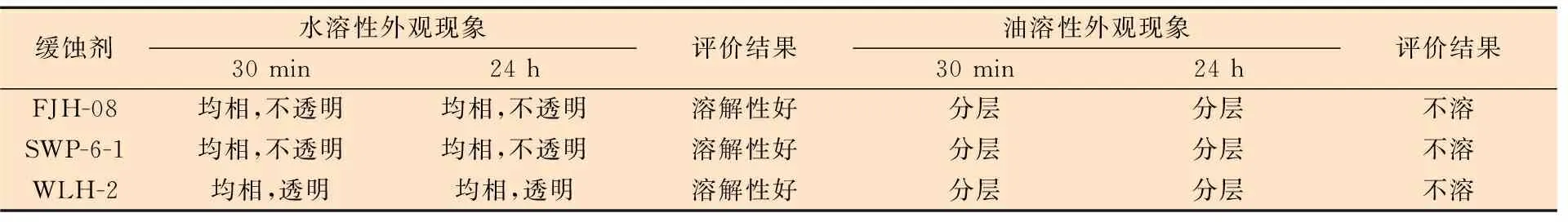

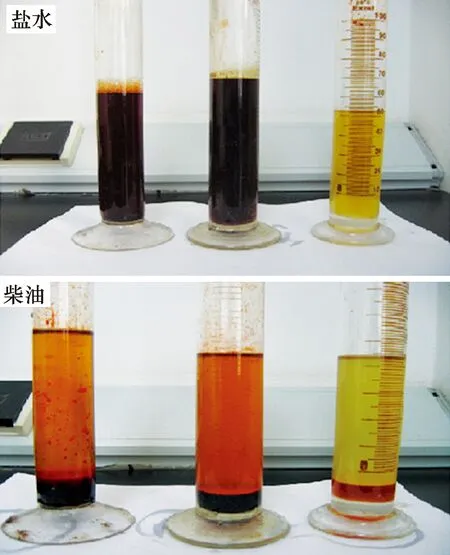

2.4 缓蚀剂的溶解性能

分别以盐水和柴油为溶剂,考察3种缓蚀剂在水和油品中的溶解性能,评价结果见表4。缓蚀剂分别在盐水和柴油中溶解,测试情况见图3。从表4和图3中可知,3种缓蚀剂FJH-08,SWP-6-1和WLH-2都为水溶性缓蚀剂。

表4 缓蚀剂的溶解性能评价

图3 缓蚀剂的溶解测试

从3种缓蚀剂的筛选评价结果可知,缓蚀剂SWP-6-1具有优良缓蚀性能和较低乳化倾向。某油田企业选用缓蚀剂SWP-6-1进行现场应用,6个月的现场测试效果表明该缓蚀剂的缓蚀率均超过85%,同时缓蚀剂对现场生产未造成不良影响。由此证明了实验室缓蚀剂筛选结果的准确可信,也验证了缓蚀剂的筛选评选程序的有效性。

3 结 论

(1)在实验室模拟现场腐蚀环境,通过对缓蚀性能、成膜性能、乳化倾向和溶解性能评价,筛选出性能优良的缓蚀剂SWP-6-1;现场测试效果证明了实验室缓蚀剂筛选结果的准确性和筛选评选程序的有效性。

(2)在实验室模拟的含有H2S-CO2的5%NaCl腐蚀环境下,3种缓蚀剂的缓蚀性能依次为WLH-2>SWP-6-1>FJH-8。

(3)3种缓蚀剂FJH-08,SWP-6-1和WLH-2都为水溶性缓蚀剂,其中缓蚀剂FJH-08和SWP-6-1具有良好的成膜性能,缓蚀剂FJH-08和SWP-6-1没有乳化倾向。

[1] National Association of Corrosion Engineers.Materials for Use in H2S Containing Environments in Oil and Gas Production:NACE MR 0175(Third edition)[S].Houston,TX:NACE International,2015:5-8.

[2] 吕杉.高含硫气田集输系统腐蚀和腐蚀控制[J].石油规划设计,2002,13(6):34-43.

[3] 段永锋,于凤昌.油田缓蚀剂评价方法进展[J].全面腐蚀控制,2013,27(10):29-34.

[4]KAPUSTA S D.Testing and Selection for Exploration and Production:A User’s Perspective[J].Materials Performance,1999,38(6):56-60.

[5] 唐永帆,闫康平,李辉,等.油气井防腐用缓蚀剂的评选程序研究[J].石油与天然气化工,2004,33(6):427-430.

[6] 陈迪.油田用缓蚀剂筛选与评价程序研究[J].全面腐蚀控制,2009,23(3):8-11.

[7] 段永锋,李春贤,于凤昌,等.一种H2S/CO2腐蚀缓蚀剂的缓蚀行为[J].腐蚀与防护,2011,32(12):944-946.

[8] 段永锋,李春梅,于凤昌,等.咪唑烷硫酮分子的结构与缓蚀性能[J].腐蚀与防护,2016,37(增刊):12-15.

[9] 赵丹,段永锋,于凤昌,等.咪唑啉在H2S/CO2腐蚀体系的缓蚀性能研究[J].石油化工腐蚀与防护,2009,26(4):9-11.