加工含硫含酸原油的常减压蒸馏装置设备材质升级

(北京华福工程有限公司,北京 100015)

国内某炼油厂常减压蒸馏装置,于1969年9月建成投产,是中国炼油史上最早的炼油装置,加工能力为3 Mt/a。按低硫低酸石蜡基大庆原油设计,主要设备的材质均为碳钢。2004年以来,大庆原油供应紧张,需不断掺混一定比例俄罗斯原油和冀东原油。由于进口原油和冀东原油高硫高酸,使混输大庆原油中硫的质量分数和酸值大幅提高,硫质量分数最高达到0.26%,酸值最高达到0.62 mgKOH/g,设备和管线腐蚀加剧。为此决定利用装置停工检修期间完成50台设备和超过3 800 m高温管线材质升级改造。

1 含硫含酸原油腐蚀分析

1.1 含硫含酸原油的腐蚀机理

原油中存在的无机盐、有机氯化物、硫化物和环烷酸,在加工过程中会对设备及管道产生腐蚀[1]。低温部位主要是H2S-HCl-H2O型腐蚀。高温部位主要是硫和环烷酸腐蚀。

1.2 常减压蒸馏装置硫和酸腐蚀分布和分析

经可行性研究及专家评审,项目确定以加工原油硫质量分数0.5%,酸值0.7 mgKOH/g为材质升级设防值。详细设计用Aspen模拟软件对装置硫和酸分布进行了模拟计算,根据含硫含酸原油腐蚀机理对实测和模拟数据进行了分析。

1.2.1 硫腐蚀分析

从装置硫分布实测和模拟计算值可见,原油中的硫化物经蒸馏后各馏分主要分布在重质馏分中,随着馏分的变重,其中的硫含量相应增加。常一线和减一线由于硫含量较低,温度不高,硫腐蚀会较轻;而常二线、减二线、减三线、减四线及减渣线硫含量较高,而且温度较高,所以高温硫腐蚀较重,特别是减渣线的高温硫腐蚀更重。但对于常顶和减顶,尽管其中硫含量不高,但属于低温轻油部位的腐蚀,其中的H2S溶解于水中,与水中的HCl共同引起设备的腐蚀,腐蚀也会非常严重。

1.2.2 酸腐蚀分析

从装置酸分布实测和模拟计算发现,原油在蒸馏过程中有机酸主要分布在:初底重油系统、常减压炉炉管、常减压转油线、常三线以下塔体、塔盘和内构件,常四线的设备和管线,减二线到减四线间的塔体、填料和内构件,减二线、减三线、减四线的管线和设备。尤其是减三线和减四线,有机酸含量较高,腐蚀最为严重。

2 设备材质升级内容

依据模拟计算结果及分析,结合常减压蒸馏装置最新定点测厚数据,参照相关装置材质升级经验[2],确定对常减压蒸馏装置240 ℃ 以上设备、管道进行材质升级改造。材质升级的范围包括加热炉、塔器、冷换设备和管道等。材料选用按设计导则确定。

2.1 加热炉

常压炉为立式立管方箱炉,其中大部分对流段管材由碳钢升级为A335 P5,但每路倒数第2根采用TP321;大部分辐射段管材升级为TP321,但每路辐射管倒数第2根采用TP316L。

减压炉为对流辐射型圆筒炉,对流段炉管部分管材升级为TP321,蒸汽部分高温段(最后一排)材质升级为A335 P5;辐射段炉管全部采用TP316L。

2.2 塔

常压塔、减压塔封头部位更换为复合板(Q245R+0Cr13Al),其他部位贴衬不锈钢板(316L)。常压汽提塔、减压汽提塔采用贴衬不锈钢板(304L)。常压塔操作温度240 ℃以上部位塔盘升级(304)。减压塔及减压汽提塔填料全部更换(317)。减压塔及常压汽提塔、减压汽提塔塔内件全部升级,塔内支撑件整体更换(304)。塔类设备管口更换,按内贴衬板材质升级。

2.3 冷换设备

换128/1-8进行整体更换,封头和壳体选用复合板(Q345R+00Cr17Ni14Mo2),管束选用00Cr17Ni14Mo2。其他操作温度240 ℃以上的13台换热设备,管束采用10号碳钢渗铝,零件采用碳钢喷铝防腐蚀,管箱和壳体利旧。5台冷换设备管束升级为09Cr2AlMoRe。

2.4 工艺管道

低温部位以工艺防腐蚀为主,不考虑管线材质升级;操作温度为260 ℃以上重点部位高温管线材质全部升级;操作温度为240 ℃上下,重点部位部分管线材质升级;管径大于DN500直管段选择复合板管材,管件选用合金钢材质。

2.5 机 泵

减三线、减四线以及减压渣油泵体材质升级,由原来的Ⅱ类材质更换为Ⅲ类材质。机泵材质升级汇总见表1。

2.6 仪 表

常压塔、常压汽提塔、减压塔、减压汽提塔及其相关材质升级的工艺管线配套的仪表系统升级,更换减四汽提液位的电浮球液位变送器(LT-204),减压塔上增加一套减底液位指示。

相应设备及管线上的接液部分远传仪表及其部件需要提升材质等级。

3 配套工艺防腐蚀及腐蚀检测

设置了必要的工艺防腐蚀药剂注点以及定点监测位置,使装置在重新运行中能实时监测重点部位的设备腐蚀状况,识别装置隐患部位,为安全加工高硫高酸劣质原油提供技术保障。

4 设计难点问题的解决

该次材质升级重点为4台塔器的材质升级,由于升级改造时间短、资金有限、不能进行整体更换,所以,业主要求采用塔内衬不锈钢板的材质升级方案。

塔内衬不锈钢的难点是温差应力常会使衬里产生拉裂、鼓包等破坏。设计组通过走访国内多家炼油厂,对成功和失败的案例进行细致分析,成功选用出热膨胀系数接近的基材和衬里材料,确定了恰当的塔内衬板分块尺寸,最终解决了塔内衬不锈钢板材质升级的设计难题,使4台塔的防腐升级得以顺利实施,运行多年未出现脱落现象。

5 运行效果

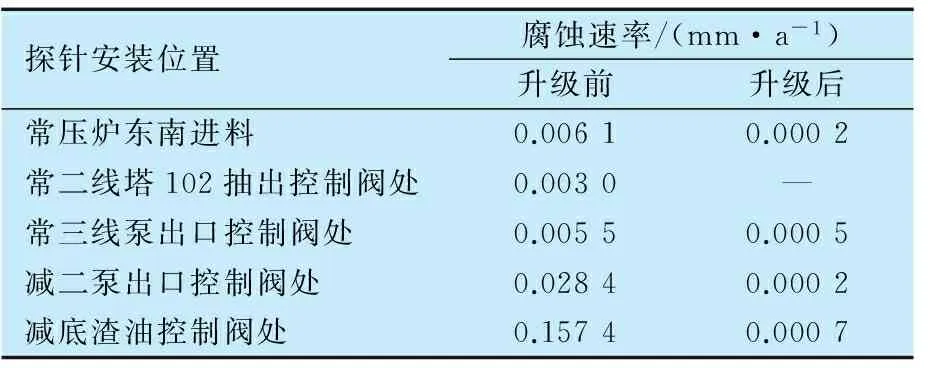

材质升级前和材质升级后腐蚀速率对比见表2。

表2 腐蚀在线检测系统数据对比

由表2可以看出,材质升级后的管道腐蚀速率大幅下降,其中减底渣油控制阀处探针腐蚀速率由0.157 4 mm/a下降为0.000 7 mm/a。

常减压蒸馏装置设备材质升级改造后,塔内所衬不锈钢板复合层没有出现鼓包和脱落现象,管线没有再出现因腐蚀泄漏而着火等安全事故。定点测试显示腐蚀速率大幅降低。

6 结论和建议

(1)通过对某厂常减压蒸馏装置腐蚀状况分析,模拟计算原油硫和酸分布,借鉴国内同类设备材质升级的成功经验和教训,确定了装置设备材质升级范围和材质选择。成功实施了技术难度高、风险大的内衬不锈钢板防腐蚀升级设计和施工。

(2)常减压蒸馏装置设备材质升级后,不仅满足了加工含硫高酸原油要求,大幅提高经济效益,也使设备腐蚀隐患得以根治,延长了生产装置使用寿命。设置恰当腐蚀监测点,使装置在运行中能及时发现装置存在的腐蚀薄弱环节,有效保障设备长周期安全运转。

(3)装置稳定运行多年,无重大事故发生。腐蚀在线分析系统数据显示,装置材质升级后设备和管道腐蚀速率大幅下降,防腐蚀效果明显。

(4)建议装置在1至2个运行周期后,适时对包括常减压塔在内的4台塔塔体和减三线、减四线、减底泵整体更换。对操作温度240 ℃ 以上管线全部进行材质升级,以确保装置安全稳定运行。

[1] 崔新安,宁朝辉.石油加工中的硫腐蚀与防护[J]. 炼油设计,1999,29(8):61-67.

[2] 陈志平,张剑,钦峰,等.管线的高温环烷酸腐蚀与控制技术综述[J]. 管道技术与设备,2009(1):1-3,15.