金属结合剂金刚石砂轮中铝基结合剂性能优化研究

陈克鑫, 刘一波, , 曹彩婷, 刘 伟

(1. 钢铁研究总院, 北京100081) (2. 北京安泰钢研超硬材料制品有限责任公司, 北京102200)

金属结合剂金刚石砂轮广泛用于磨削加工硬脆材料,如陶瓷、玻璃、石材、混凝土以及新兴工业材料(半导体硅、蓝宝石、电子陶瓷)[1]。青铜结合剂作为传统的金属结合剂的一种,具有好的成形性、导热性、低温烧结性、耐磨性及高的强度,一直被广泛应用。近年来,铝基结合剂得到了人们的关注。TANAKA等[2]用放电等离子烧结法制备Al/Fullerene、Al/Diamond砂轮,用来抛光半导体硅片,获得了纳米级的表面粗糙度。肖长江等[3-4]研究铝中添加Ti和Cr合金元素对金刚石的润湿性和把持力的影响。添加的Ti显著改善了金刚石的润湿性,提高了对金刚石的把持力;添加的Cr对金刚石的润湿性没有改善,但可以提高对金刚石的把持力。徐俊杰等[5]用热压烧结法制备Al-Cu-Mg-Ti-Cr结合剂金刚石砂轮,Cu的质量分数为4.5%时,铝基结合剂对金刚石包镶能力较好,胎体综合力学性能最优。Cu的加入促进Al2CuMg强化相和Al3Ti、Al2Cr弥散相的形成,细化了晶粒,阻碍了位错运动而强化了胎体。黎克楠等[6-7]通过热压烧结制备Al-Cu-Sn-Ni结合剂,研究了Mg和Ti对铝基结合剂性能的影响。Mg和Ti都能降低铝基结合剂的烧结温度,细化晶粒并生成强化相,可提高结合剂的强度和硬度。王双喜等[8]制备了多种铝基结合剂磨轮,Al-Sn-Ti-Ni-Co系列结合剂在 300 ℃烧结制备的金刚石磨轮,结合剂的韧性比较适合修整陶瓷砖,结合剂对金刚石把持力好,陶瓷砖磨削时金刚石出刃较高,成本和树脂结合剂相当,寿命是树脂结合剂的3倍。

过共晶AlSi20合金导热性能好,线膨胀系数低,具有一定强度、硬度、耐磨性以及耐蚀性,且Al、Si元素和金刚石又具有一定亲和力。本研究以过共晶AlSi20合金为主体,加入强化铝的常用元素Cu、Zn、Mg、Mn,制定正交试验方案,研究合金元素对铝基结合剂性能的影响规律,为提高金刚石砂轮性能提供参考。

1 实验原料和方法

1.1 实验原料

AlSi20合金粉为主元,添加Cu、Zn、Mg、Mn等元素制备铝基结合剂试样。表1列出了所用原料的主要性能,5种粉末SEM形貌如图1所示。

表1 实验粉末性能

(a)AlSi20粉(b)Cu粉(c)Zn粉(d)Mn粉(e)AlMg50粉图1 5种粉末SEM形貌图

1.2 实验方法

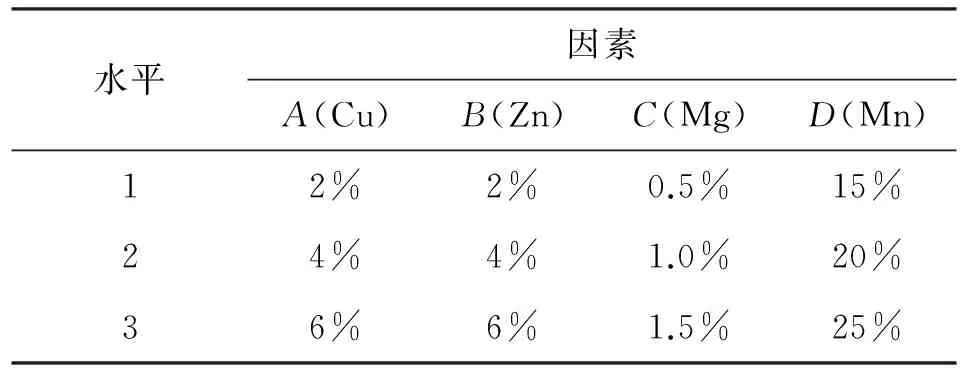

1.2.1 实验工艺流程

实验工艺流程图如图2所示。

图2 实验工艺流程图

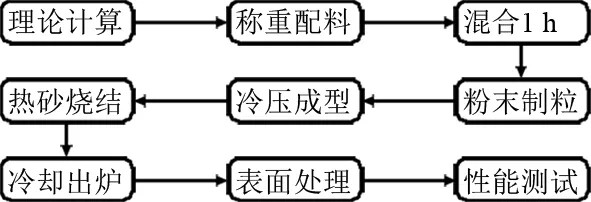

1.2.2 正交试验设计

设置了AlSi20粉不添加合金元素的烧结试样作为原始对照试样。为了强化AlSi20的强度、硬度以及提高结合剂的脆性,确定出合适的合金成分,添加不同质量分数的Cu、Zn、Mg、Mn等4个合金元素,在前期实验的基础上设计了四因素三水平正交表L9(34),进行9种不同成分合金试样的烧结制备。正交试验设计如表2所示。

表2 正交试验设计表

1.2.3 热压烧结工艺流程

AlSi20粉的烧结工艺流程为:(1)从400 ℃开始匀速升温,温度达到500 ℃时保温2 min, 保压压力20 kN;(2)匀速升温达到530 ℃保温2 min,保压压力25 kN;(3)再匀速升温至550 ℃保温5 min,保压压力25 kN;(4)随炉冷却至室温。升温速率为60 ℃/min。

其他9组试样的烧结工艺流程为:(1)从400 ℃开始匀速升温,温度达到500 ℃保温2 min,保压压力20 kN;(2)匀速升温至510 ℃保温2 min,保压压力25 kN;(3)再匀速升温至520 ℃保温5 min,保压压力25 kN;(4)随炉冷却至室温。升温速率为60 ℃/min。

1.2.4 试样性能检测

(1)采用阿基米德排水法测密度,每组测试5个试样,并计算平均值,再计算致密度。

(1)

式中:ρ——试样的密度,g/cm3;

ρ0——水的密度,ρ0=1 g/cm3;

m1——试样在空气中的质量,g;

m2——试样在水中的质量,g。

致密度等于试样密度除以其理论密度,理论密度按文献[9]计算。

(2)用HR-150A型洛氏硬度计测硬度,每个试样测试5个点,除去最大、最小值,取平均值。

(3)三点弯曲试验在CMT4304 型电子万能实验机上进行,每组测试5个试样并计算平均值。根据加载力、试样尺寸、跨距来计算试样的抗弯强度。

(2)

式中:σ——试样抗弯强度,MPa;

F——试样断裂时的加载力,N;

L——支架两点之间的跨距,mm;

b——试样宽度,mm;

h——试样高度,mm。

(4)用JSM-6400 型扫描电子显微镜观察抗弯强度测试折断后的试样断口形貌。

2 实验结果与分析

2.1 样品性能实验结果

原始对照组AlSi20在550 ℃烧结后试样致密度为94.63%,硬度为HRB 41,抗弯强度为176.89 MPa。正交试验9组试样烧结后的致密度、硬度、抗弯强度测试结果如表3所示。

表3 试样正交试验各项性能测试结果

2.2 性能实验结果分析

2.2.1 试样致密度正交试验结果分析

表4是烧结试样致密度测试结果的极差分析表。

表4 烧结试样致密度正交试验结果极差分析表

由表3、表4中数据可以看出:添加合金元素的9组试样和没有添加合金元素的试样相比,致密度都有很大的提高,各个因素的极差值R的大小顺序R(Zn)>R(Cu)>R(Mg)>R(Mn),即各个因素对致密度的影响大小顺序为Zn>Cu>Mg>Mn。

加入的合金元素都促使试样烧结致密化,降低了烧结温度。Zn和Al的共晶温度为381 ℃,在烧结初期就已先熔化;Cu和Al、Si在522 ℃有共晶点,烧结过程中能生成液相。液相的生成促进了元素的扩散迁移,加速了烧结过程。Mg在烧结过程中,可以消除铝硅粉末表面的氧化膜,促进烧结致密化;材料的熔点随粉末粒径的减小而降低,由于加入的锰粉粒径较小,热压烧结中锰也促进了扩散合金化的进行。

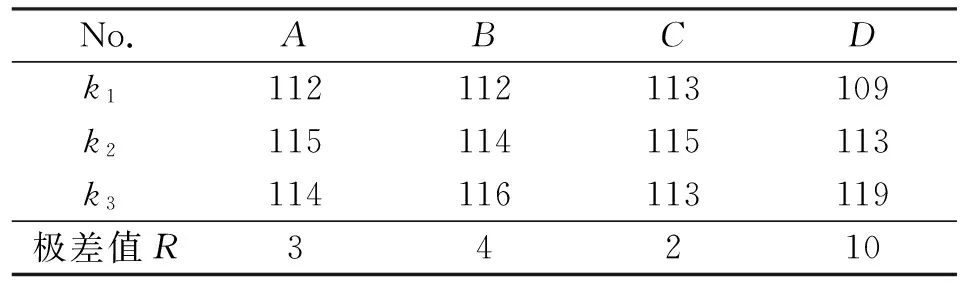

2.2.2 试样硬度正交试验结果分析

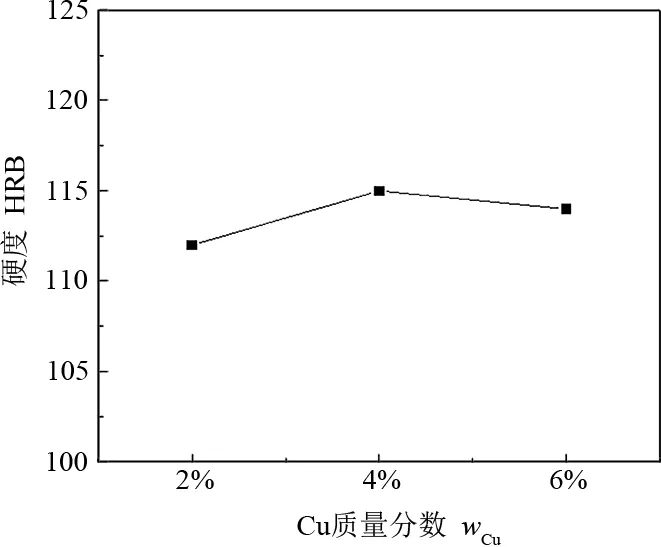

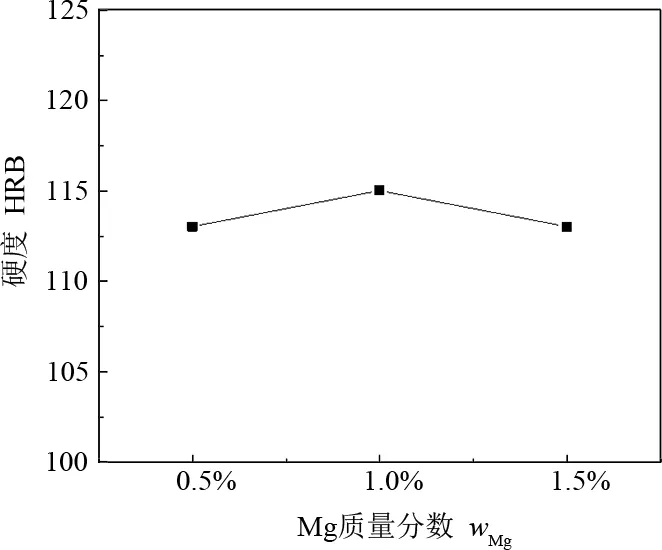

表5是烧结试样HRB硬度测试结果的极差分析表。不同合金元素质量分数对硬度的影响变化趋势曲线如图3所示。

表5 试样HRB硬度正交试验结果极差分析表

(a)(b)(c)(d)图3 不同合金元素质量分数对硬度的影响

表5中各个因素极差值R的大小顺序为R(Mn)>R(Zn)>R(Cu)>R(Mg) ,即各个因素对硬度的影响大小顺序为Mn>Zn>Cu>Mg。由图3也可以看出:随着Mn含量的增加,结合剂硬度显著增加,Mn在合金中起着固溶强化的作用,同时Mn和Al能生成硬脆的Al-Mn化合物,显著提高结合剂的硬度;随着Zn含量的增加结合剂硬度缓慢增加。Zn在Al中固溶度很高,产生固溶强化作用;Cu在Al中的固溶度为5.65%[10],产生固溶强化作用,温度低时析出Al2Cu提高强度;由于Mg含量较低,Mg对硬度的影响较小。

硬度是反映材料弹性、强度、塑性和韧性等的综合性能指标。金刚石工具胎体中,硬度和耐磨性基本呈正相关关系。高硬度意味着高耐磨性,同时也意味着低塑性,高脆性。金刚石砂轮在磨削硬脆材料时,磨削对象产生的碎屑,同时也会对胎体产生研磨作用,结合剂高的硬度可以提高金刚石砂轮使用寿命。但为了满足金刚石砂轮磨削自锐性的要求,提高胎体硬度后,再通过添加造孔剂,使结合剂在磨削中能像陶瓷结合剂一样脆性断裂。添加合金元素后AlSi20硬度由HRB 41增加到最高HRB 120。因此,添加适量的合金元素达到了预期效果。

2.2.3 试样抗弯强度正交试验结果分析

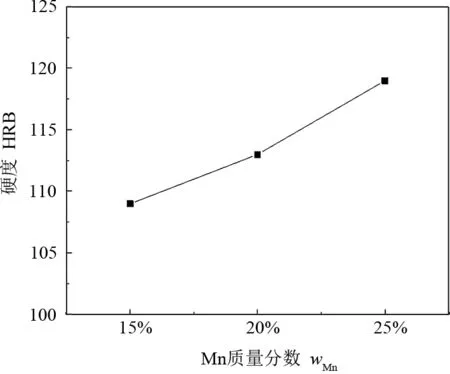

表6是烧结试样抗弯强度测试结果的极差分析表。不同合金元素质量分数对抗弯强度的影响变化趋势曲线,如图4所示。

表6 烧结试样抗弯强度正交试验结果极差分析表 单位:MPa

合金元素的添加产生了强化的效果,从表6可看出:各个因素极差值R的大小顺序为R(Cu)>R(Mn)>R(Zn)>R(Mg) ,即各个因素对抗弯强度的影响大小顺序为Cu、Mn、Zn、Mg。从图4可知:σ在铜质量分数为2%时最高,在Cu质量分数超过4%以后缓慢减少;Zn和Mg质量分数的变化对σ的影响曲线相对平缓;σ随Mn质量分数的增加而减小,过多的Mn对抗弯强度不利。

结合剂的抗弯强度反映结合剂的相对韧性,高的抗弯强度能保证磨削的安全性。考虑到后期引入造孔剂,高的孔隙率会削弱结合剂的强度,相对高一点的抗弯强度是有必要的。

(a)(b)(c)(d)图4 不同合金元素质量分数对抗弯强度的影响

2.3 试样断口形貌观察

AlSi20烧结试样断口形貌如图5所示。综合结合剂强度、自锐性、安全性等因素选择2个具有代表性的组合A1B2C2D2和A1B3C3D3,分别加入100%浓度的70/80的金刚石,观察结合剂对金刚石的包镶情况。A1B2C2D2和A1B3C3D3加入金刚石前后的烧结试样断口形貌分别如图6和图7所示。

(a)(b)图5 AlSi20烧结试样断口形貌图

(a)(b)(c)图6 A1B2C2D2加入金刚石前后的烧结试样断口形貌

(a)(b)(c)图7 A1B3C3D3加入金刚石前后的烧结试样断口形貌

断口形貌和显微组织与机械性能之间有紧密的联系[11],根据断口可以判断材料的韧性和脆性。图5中AlSi20烧结试样断口组织疏松、粗大,有孔洞等缺陷。沿晶韧窝深浅不一,晶界结合较弱。从断口形貌可以得出AlSi20烧结试样机械强度不高,断裂属于韧性断裂。

图6a中A1B2C2D2烧结试样断口平坦光亮,组织致密细小、无明显缺陷;图6b中形貌呈河流花样,有解理台阶以及大量的舌状花样,属典型脆性断裂的形貌特征;图6c中胎体对金刚石包镶良好,无明显缝隙,表明胎体对金刚石的把持力较高。A1B2C2D2烧结试样的硬度HRB 113,抗弯强度266.32 MPa。

图7a中A1B3C3D3烧结试样断口比A1B2C2D2烧结试样断口更平坦,组织致密、细小;图7b中断口分布着河流花样,有较大的解理台阶和舌状花样,表明其具有更高的脆性;图7c中胎体对金刚石包镶良好。A1B3C3D3烧结试样的硬度HRB 118,抗弯强度229.42 MPa。

3 结论

(1)添加合金元素Cu、Zn、Mg、Mn可降低AlSi20的烧结温度,促进了烧结致密化,使铝基结合剂有较高的致密度。

(2)合金元素对硬度的影响大小顺序为Mn>Zn>Cu>Mg。Mn对AlSi20的硬度提高有很大作用,主要是生成了硬脆的Al-Mn化合物所致;合金元素对AlSi20抗弯强度的影响大小顺序为Cu>Mn>Zn>Mg。抗弯强度随Cu、Mn质量分数的增加显著减小,过多的Cu、Mn对AlSi20抗弯强度是不利因素。

(3)组合A1B2C2D2、A1B3C3D3有高的硬度和合适的抗弯强度,对金刚石包镶良好,具有很高的脆性,可以提高铝基结合剂金刚石砂轮磨削自锐性。

参考文献:

[1] 宋月清, 刘一波. 人造金刚石工具手册 [M]. 北京: 冶金工业出版社, 2014.

SONG Yueqing, LIU Yibo. Manual of the diamond tools [M]. Beijing: Metallurgical Industry Press, 2014.

[2] TANAKA T. Experimental trial of fullerene wheel fabrication [J]. Key Engineering Materials, 2009, 389-390(1): 61-66.

[3] 肖长江, 栗晓龙, 窦志强. Ti对Al-Ti合金与金刚石的润湿性和把持力的影响 [J]. 人工晶体学报, 2017, 46(10): 2045-2049.XIAO Changjiang, LI Xiaolong, DOU Zhiqiang. Effect of Ti on the wettability and the holding force in diamond/Al-Ti alloy [J].Journal of Synthetic Crystals, 2017, 46(10): 2045-2049.

[4] 肖长江, 李娟, 栗正新. 铬对金刚石润湿性和把持力的影响 [J]. 金刚石与磨料磨具工程, 2015(2): 33-36.

XIAO Changjiang, LI Juan, LI Zhengxin. Effect of Cr on wettability and holding force in Al/diamond system [J]. Diamond & Abrasives Engineering, 2015, 35(2): 33-36 .

[5] 徐俊杰, 万隆, 宋冬冬, 等. Cu含量对铝基结合剂及其金刚石工具性能的影响 [J]. 材料导报, 2017, 31(8): 104-108.

XU Junjie, WAN Long, SONG Dongdong,et al. Influence of Cu content on the properties of the Al-based binding agent and diamond tool [J]. Materials Review, 2017, 31(8): 104-108.

[6] 黎克楠, 陈锋, 邵强,等. 镁对铝基结合剂性能影响和相关机理分析 [J]. 金刚石与磨料磨具工程, 2011, 31(1): 43-46.

LI Kenan, CHEN Feng, SHAO Qiang, et al. Influence of Mg on Al-based bond and their correlation mechanism [J]. Diamond & Abrasives Engineering, 2011, 31(1): 43-46.

[7] 黎克楠, 陈锋, 邵强. Ti对铝基结合剂性能的影响和机理的分析 [J]. 金刚石与磨料磨具工程, 2009(6): 49-52.

LI Kenan, CHEN feng, SHAO Qiang. Analysis on the effect and mechanism of Ti on the properties of Al-based bond [J]. Diamond & Abrasives Engineering, 2009(6): 49-52.

[8] 王双喜, 刘雪敬, 耿彪,等. 铝基新型结合剂金刚石磨轮的研制 [J]. 粉末冶金技术, 2008, 26(5): 344-349.

WANG Shuangxi, LIU Xuejing, GENG Biao, et al. Manufacture of a new style diamond grinding wheel with Al-based bonding matrix [J]. Powder Metallurgy Technology, 2008, 26(5): 344-349.

[9] 李颖. 超硬材料及制品专业实验教程 [M]. 北京: 冶金工业出版社, 2014.

LI Ying. Experimental course of super hard materials and products [M]. Beijing: Metallurgical Industry Press, 2014.

[10]陈勇. 工程材料与热加工 [M]. 武汉: 华中科技大学出版社, 2001.

CHEN Yong. Engineering materials and heat processing [M]. Wuhan: Huazhong University of Science and Technology Press, 2001.

[11]孙毓超, 刘一波, 王秦生. 金刚石工具与金属学基础 [M]. 北京: 中国建材工业出版社, 1999.

SUN Yuchao,LIU Yibo,WANG Qinsheng.Foundation of diamond tool and metallography [M]. Beijing: China Building Material Press, 1999.