高温高压法制备金刚石/铜复合材料的研究

赵 龙, 宋平新, 张迎九, 杨 涛, 马姗姗, 王彩利

(郑州大学 物理工程学院 / 材料物理教育部重点实验室, 郑州 450052)

金刚石/铜复合材料具有高导热、低膨胀的特性,在电子封装领域广泛应用。高温高压法、热压法、无压渗透法、放电等离子烧结法等,是目前制备金刚石/铜复合材料常用的制备方法[1]。

高温高压法制备的金刚石/铜复合材料致密度高,热导性能优异[2];而金刚石与铜的界面润湿度,是制备高质量金刚石/铜复合材料的关键因素[3-4]。本实验创新性的采用扩散镀钨的金刚石与铜片进行高温高压熔渗,来制造复合材料。扩散镀钨能够有效地改善金刚石与铜的润湿度,减少高温对金刚石的损伤;高温高压能够大幅提高复合材料致密度,提升复合材料热导率。

实验探究了金刚石体积分数对复合材料热导率及热膨胀系数的影响,同时使用不同的烧结压力、烧结时间、烧结温度制备金刚石/铜复合材料,探寻制备复合材料的最优条件;还研究了金刚石表面金属化处理对复合材料热导性能的影响。

1 实验条件与过程

1.1 实验材料及方法

(1)实验使用中南超硬材料有限公司生产的MBD6型人造金刚石,粒度尺寸为75~90 μm;铜粉及铜片纯度为99.9%,铜粉粒径不等;纯度99.95%的活性元素Cr粉末。

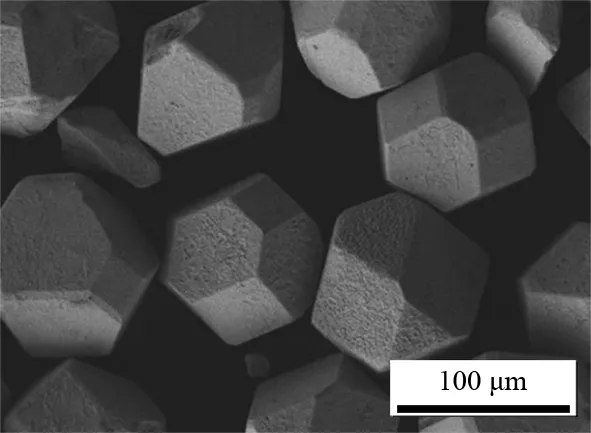

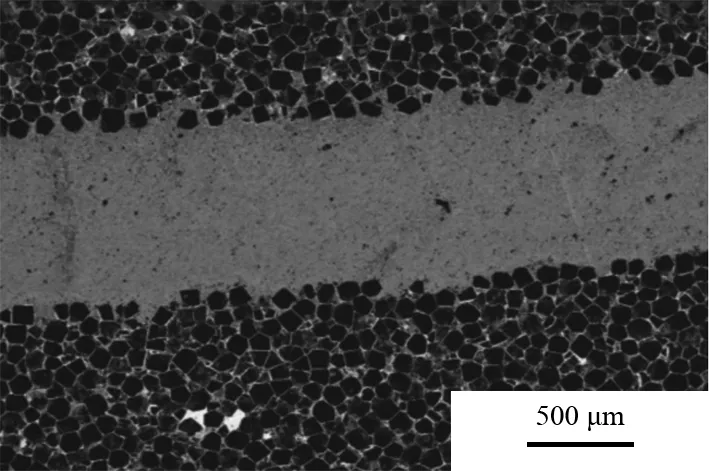

(2)采用扩散烧结法[5-7]在金刚石表面包覆一层如图1所示的碳化钨层,碳化钨层厚度约为300 nm,包覆层均匀、完整、无漏镀。

(3)将镀钨金刚石放入钼杯(φ 15.14 mm×5 mm)中,铜片也放入钼杯(φ 15.48 mm×5 mm)中,双钼杯对扣。控制金刚石体积分数分别为50%、60%、70%、80%。

(4)将钼杯放入碳管后组装装入叶蜡石块中,把组装完毕的叶蜡石块在70 ℃干燥2 h。

(5)将干燥后的叶蜡石块放入六面顶压机腔体中,加压到2 GPa;然后经过120 s升温至1200 ℃;保温300 s,降温降压;降温结束后,砸开叶蜡石块,取出获得的合成块。

(6)合成块在800 ℃下真空热处理,减少应力。

(7)用平面磨床和外圆磨床去除样品表面的钼杯,并加工成适合测量导热系数及热膨胀系数的尺寸。

1.2 性能测试与计算

使用OLYMPUS金相显微镜、JEOL6700 SEM扫描电镜观察复合材料表面微观形貌;利用扫描电镜能谱分析仪(EDS)对界面元素组成进行分析;用线性L76热膨胀分析仪测量复合材料热膨胀系数。

热导率用公式(1)计算:

λ=α×Cp×ρ

(1)

式中:λ表示热导率;α表示测量样品的热扩散率,用Netzsch LFA 427激光闪光法测量(样本大小φ12.7 mm×3 mm,温度200~600 ℃);ρ表示样品的相对密度,用阿基米德法测定;Cp表示样品比热容,用德国Linseis STA PT 1600差热分析仪测定。

样品致密度用公式(2)计算:

(2)

式中:β表示金刚石/铜复合材料致密度;ρ表示样品的实际密度,用德国MAY-BAS120电子密度计测量;ρ*表示理想无孔隙复合材料密度,用公式(3)计算:

(3)

其中:x为金刚石表面钨层的质量分数,c为金属铜与镀钨金刚石的质量比;金刚石、钨、铜的密度分别取ρd=3.5 g/cm3、ρw=19.3 g/cm3、ρm=8.9 g/cm3。

图1 金刚石表面扩散镀钨SEM图

2 实验结果与分析

2.1 金刚石体积分数对复合材料的影响

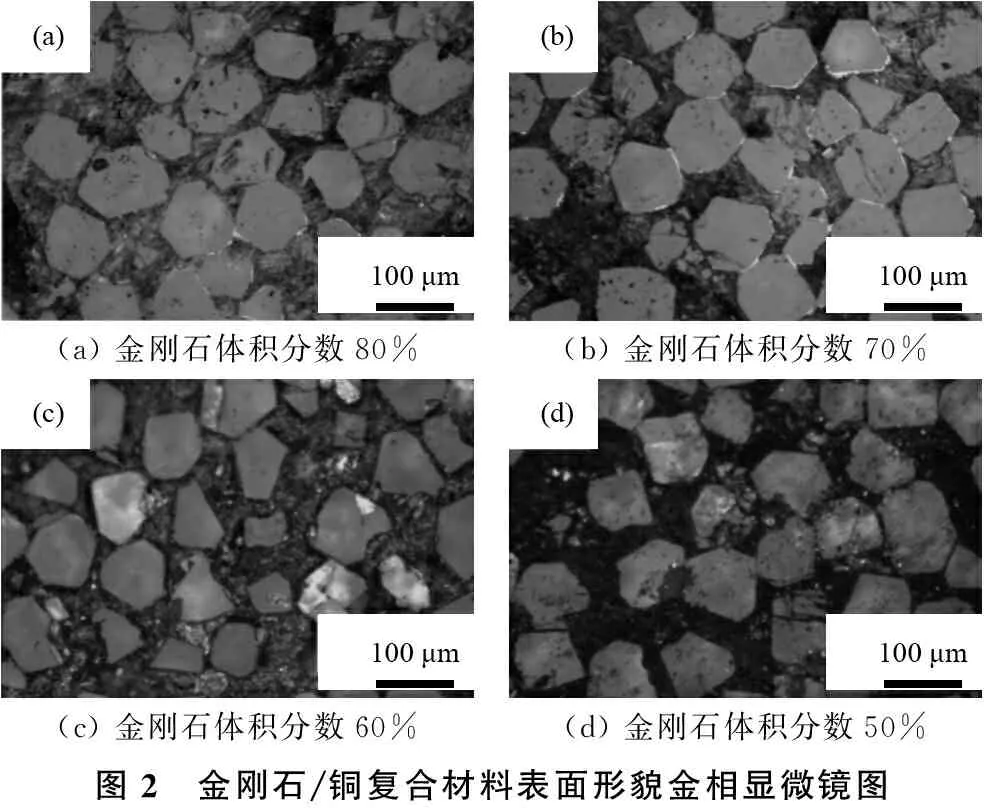

图2是烧结压力为2 GPa,烧结保温时间为300 s,烧结温度为1200 ℃时,不同金刚石体积分数制备出的金刚石/铜复合材料金相显微镜图。图2中白色相为金刚石,黑色相为铜基体,金刚石分布均匀,复合材料整体表面无明显气孔。通过调控金刚石与铜的比例,能够制备出不同金刚石体积分数的复合材料。

(a)金刚石体积分数80%(b)金刚石体积分数70%(c)金刚石体积分数60%(d)金刚石体积分数50%图2 金刚石/铜复合材料表面形貌金相显微镜图

图3为金刚石体积分数对复合材料热导率的影响关系图。从图3可知:熔渗法和粉末冶金法2种方法制备的复合材料,其热导率都随金刚石体积分数的升高,先增加后减小。当金刚石体积分数为70%时,2种方法制备的复合材料热导率最大;当金刚石体积分数继续增大至80%时,熔融的铜相不足以填满全部的金刚石缝隙,使复合材料致密度大幅度降低,从而影响复合材料热导性能,其热导率下降。

图3 金刚石体积分数对复合材料热导率的影响

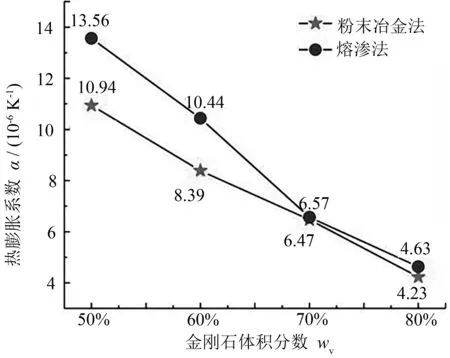

图4为金刚石体积分数对复合材料热膨胀系数的影响图。分析图4可知:2种复合材料热膨胀系数都随金刚石体积分数的增加而减小。当金刚石体积分数为70%时,熔渗法制备的复合材料热膨胀系数为6.57×10-6K-1,而硅、锗、碳化硅等常用半导体材料的热膨胀系数为4×10-6~7×10-6K-1,两者热膨胀系数相匹配。

图4 金刚石体积分数对复合材料热膨胀系数的影响

表1给出了金刚石体积分数对复合材料性能的影响表。分析表1可知:高温高压熔渗法制备的复合材料的热导率及致密度均高于高温高压粉末冶金法制备的复合材料的;2种不同的制备方法对金刚石/铜复合材料的热膨胀系数影响不太大。总体来看,高温高压熔渗法优于高温高压粉末冶金法。

表1 金刚石体积分数对复合材料性能的影响

注:1~4号为熔渗法样品;5~8号为粉末冶金样品

2.2 烧结压力对复合材料的影响

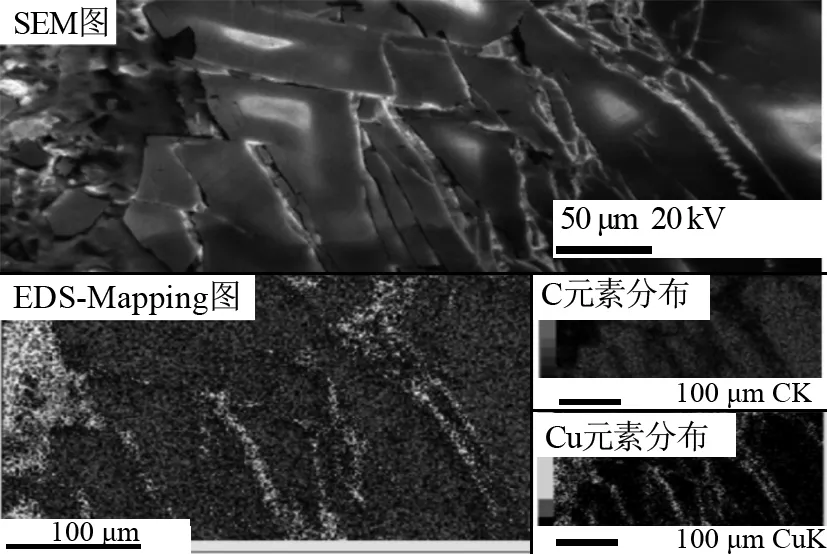

烧结压力对复合材料影响较大。图5和图6分别为烧结压力为2 GPa和4 GPa时金刚石/铜复合材料的SEM及EDS图。其烧结温度均为1300 ℃,烧结时间均为300 s,金刚石体积分数均为70%,采用先升温后升压的方法制备复合材料。图5显示铜熔液能够均匀的熔渗填充金刚石间缝隙。图6中由于压力过大,金刚石表面出现大量裂缝,部分铜熔液渗入裂纹中。

图5 金刚石/铜复合材料SEM及EDS图

图6 金刚石/铜复合材料SEM及EDS图

图7为烧结压力2 GPa、烧结温度1300 ℃、烧结时间300 s、金刚石体积分数70%时先升压后升温制备的复合材料SEM图。从图7可以看出:金刚石与铜相出现明显分层,金刚石密堆在一起,熔融的铜液很难熔渗进入金刚石间缝隙中。

图7 先升压后升温制备的复合材料SEM图

比较图7与图5得出:两者条件完全相同,但先升温后升压时,铜熔液能够均匀的熔渗进入金刚石颗粒间缝隙,制备出了分布均匀的金刚石/铜复合材料;反之,则不能制备出均匀的复合材料。因此升温升压顺序对复合材料的制备有重要影响,制备复合材料时都必须采用先升温后升压的顺序进行。

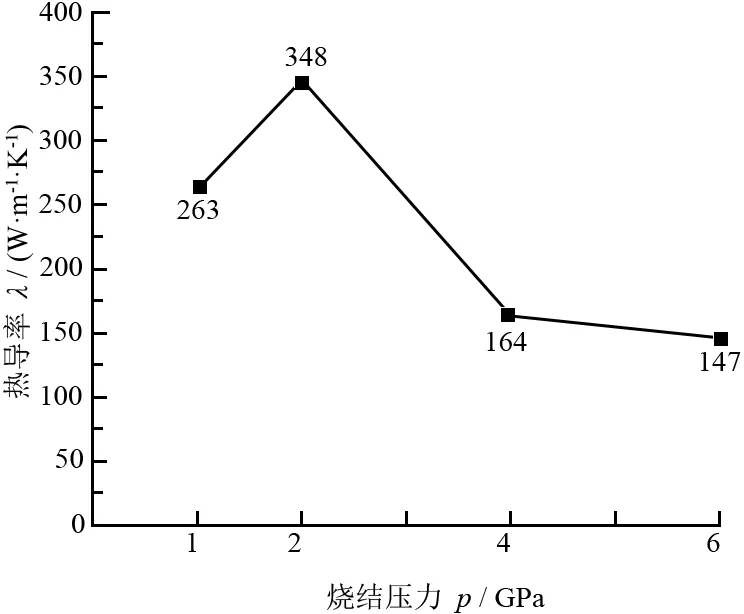

图8为烧结压力对复合材料热导率的影响图,图中烧结温度为1200 ℃,烧结时间为300 s,金刚石体积分数为70%,制备方法为熔渗法。从图8看出:烧结压力为2 GPa时复合材料热导率最优。

图8 烧结压力对复合材料热导率的影响

2.3 烧结温度及烧结时间对复合材料的影响

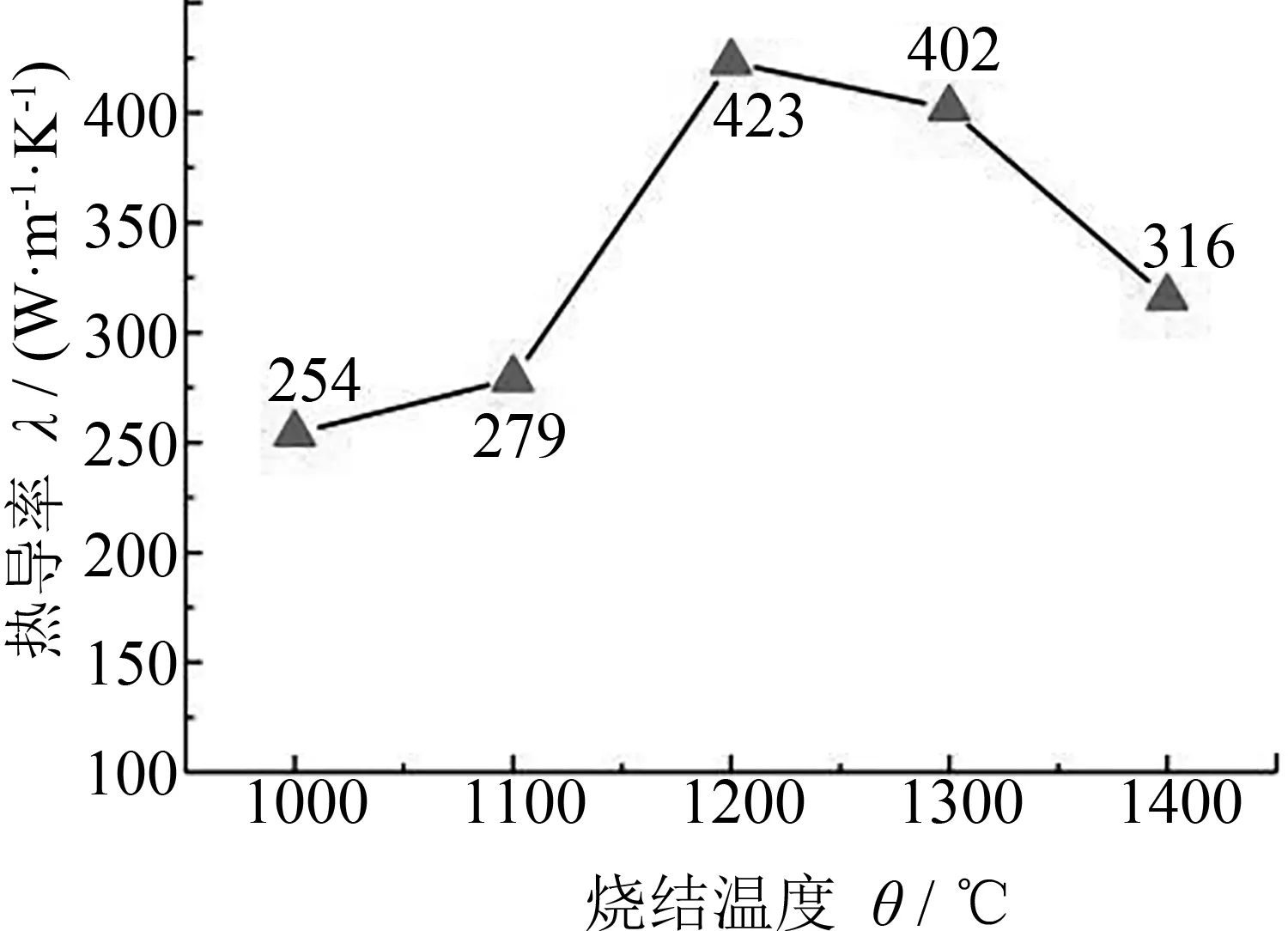

烧结温度对复合材料热导率的影响如图9所示。由图9可知:当温度过低时,熔融态的铜相流动性较差,制备的复合材料不够均匀,热导率不高;当烧结温度过高时,高温损伤复合材料,复合材料热导率出现下降。当烧结温度为1200 ℃时,制备的金刚石/铜复合材料热导率最高。

图9 烧结温度对复合材料热导率的影响

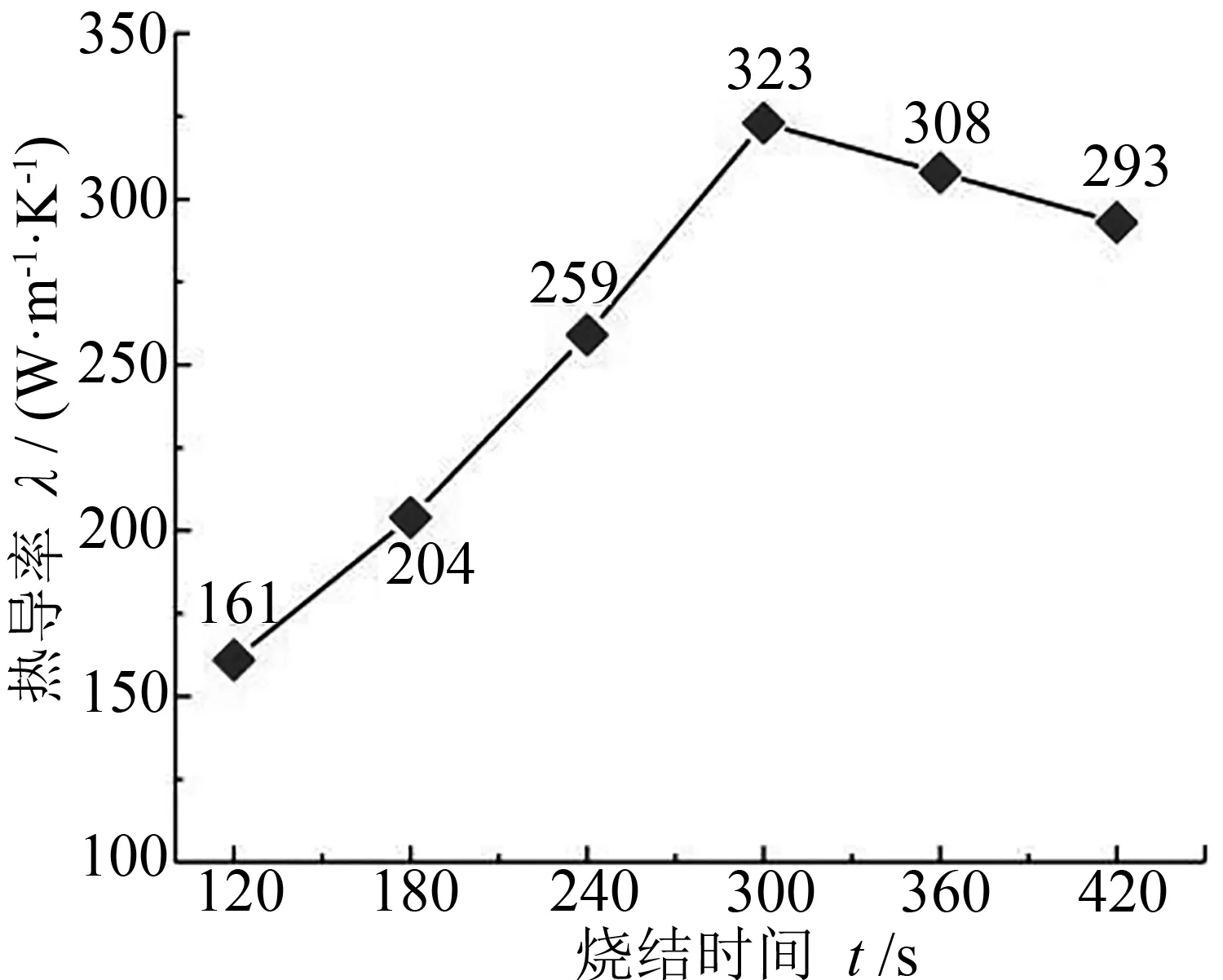

烧结时间对复合材料热导率的影响如图10所示。由图10可知:烧结时间为300 s时制备的复合材料热导率最优。当烧结时间过长时,高温易损伤复合材料;当烧结时间过短时,铜熔液不能及时通过毛细作用扩散均匀而填充复合材料,导致复合材料致密度不高,出现气孔,影响复合材料热导率的提升。

图10 烧结时间对复合材料热导率的影响

2.4 金刚石表面金属化处理对复合材料热导性能的影响

金刚石表面金属化处理是解决金刚石与铜界面润湿性能差的主要方法。利用不同的方法使金刚石表面金属化,并对其制备的金刚石/铜复合材料的热导率进行分析。

图11为不同金属及含量对金刚石表面金属化处理后复合材料热导率的影响图。如图11所示:金刚石表面扩散镀钨及在表面未镀覆处理的金刚石中加入少量Cr粉,都能够改善金刚石与铜的界面润湿度,提高复合材料热导率;且加入Cr粉的质量分数占金刚石质量分数的10%时,制备的复合材料热导率相对较高。但镀钨金刚石制备的金刚石/铜复合材料热导率,远高于表面未处理的金刚石制备的复合材料的热导率,也高于添加Cr粉的复合材料热导率。

图11 金刚石表面金属化处理对复合材料热导率的影响图

3 结论

(1)烧结温度1200 ℃,烧结时间300 s,烧结压力2 GPa时制备了金刚石体积分数70%,致密度为98.78%,热导率为426 W/(m·K),热膨胀系数为6.57×10-6K-1的金刚石/铜复合材料。

(2)当金刚石体积分数低于70%时,随金刚石含量增多,复合材料热导率增大;当金刚石体积分数高于70%时,随着金刚石含量增多,复合材料致密度下降、热导率降低。金刚石/铜复合材料的热膨胀系数,随金刚石体积分数的增大而减小。

(3)金刚石/铜复合材料的烧结压力不宜过大,应先升温后升压;烧结压力为2 GPa时制备的复合材料热导率最优,最佳烧结温度1200 ℃,最佳烧结时间300 s。

不同的坐标系统之间,由于椭球参数不同,两个椭球之间没有完全统一的方法实现坐标转换[8]。但是,两个椭球所指的同一区域内,由于椭球弯曲度较小,该区域同名点在不同的椭球系上存在一定的曲面数学关系,因此可以通过区域转换模型进行坐标转换。通常采用的转换方法有4参数和7参数转换法。

(4)高温高压熔渗法制备的金刚石/铜复合材料,其致密度、热导性能优于高温高压粉末冶金法。

(5)金刚石表面扩散镀钨能提升复合材料热导率。在金刚石中加入质量分数10%的Cr粉也能提升复合材料热导率,但效果不如镀钨的明显。

致谢

感谢河南四方达超硬材料有限公司对本研究提供设备和资金方面的支持。

参考文献:

[1] SERGEY V, FEDOR M. Thermal conductivity of diamond composites [J]. Materials, 2009, 2(4): 2467.

[3] 张纯, 王日初, 彭超群, 等. 表面镀钨层对金刚石/铜复合材料热导率的影响 [J]. 稀有金属材料与工程, 2016(10): 2692-2696.

ZHANG Chun, WANG Richu, PENG Chaoqun, et al. Effects of tungsten coating layer on thermal conductivity of diamond-copper composites [J]. Rare Metal Materials And Engineering, 2016(10): 2692-2696.

[4] ABYZOV A M, KIDALOV S V, SHAKHO V F M. High thermal conductivity composites consisting of diamond filler with tungsten coating and copper (silver) matrix [J]. Journal of Materials Science, 2011, 46(5): 1424-1438.

[5] 李宾华, 张迎九. 金刚石表面扩散镀钨的研究 [J]. 金刚石与磨料磨具工程, 2015(1): 17-20.

LI Binhua, ZHANG Yingjiu. Study on diffusion plated tungsten on diamond surface [J]. Diamond & Abrasives Engineering, 2015(1): 17-20.

[6] CHUPRINA V G. Physicochemical interaction and structure development during the formation of metal gas-transfer coatings on diamond(review). I. Kinetics [J]. Soviet Powder Metallurgy & Metal Ceramics, 1992, 31(7): 578-583.

[7] CHUPRINA V G. Physicochemical interaction and structure development during the formation of metal gas-transport coatings on diamond(review). II. mechanism [J]. Soviet Powder Metallurgy & Metal Ceramics, 1992, 31(8): 687-692.