集成固相焊接方法在液冷板制造中的应用*

方 坤,朱 勇,宋奎晶,张志勇,雷党刚

(1. 中国电子科技集团公司第三十八研究所, 安徽 合肥 230088;2. 南通振华重型装备制造有限公司, 江苏 南通 226017; 3. 合肥工业大学, 安徽 合肥 230009)

引 言

随着雷达不断向高功率、大型化方向发展,雷达系统中功放组件的组装密度越来越高,发热量也越来越大[1-2]。传统液冷板是采用机械加工的方式在组件盒体上成型弯曲流道,并采用搅拌摩擦焊焊接盖板来实现的。这种液冷板中冷却液与液冷板的接触传热面积受限,已经难以满足雷达系统的散热需求[3]。采用翅片式液冷板能够大大增加传热面积,具有散热效率高、温度梯度小、热分布均匀和结构紧凑等显著优点[4-5],是目前固态功放组件冷却的一种重要方式。

传统液冷板主要采用真空钎焊实现封焊[6]。钎焊焊缝强度低,容易在流道内残留钎料,形成多余物。翅片式液冷板采用搅拌摩擦焊只能实现密封,无法解决大宽度流道在液压下的变形问题;而采用扩散焊能够实现翅片焊接,解决结构刚度问题,但对于薄壁流道,仅采用扩散焊容易在密封处发生微漏。因此,文中采用2种固相焊接方法集成的思路,解决翅片式大宽度流道液冷板的可靠焊接问题。

1 结构工艺性设计分析

翅片式液冷板由翅片式壳体和封盖板组成。工艺路径为:先通过扩散焊实现封盖板下表面与翅片的焊接,保证大宽度流道的结构刚性,然后通过搅拌摩擦焊实现封盖板侧边与壳体的焊接,保证流道的密封性能。

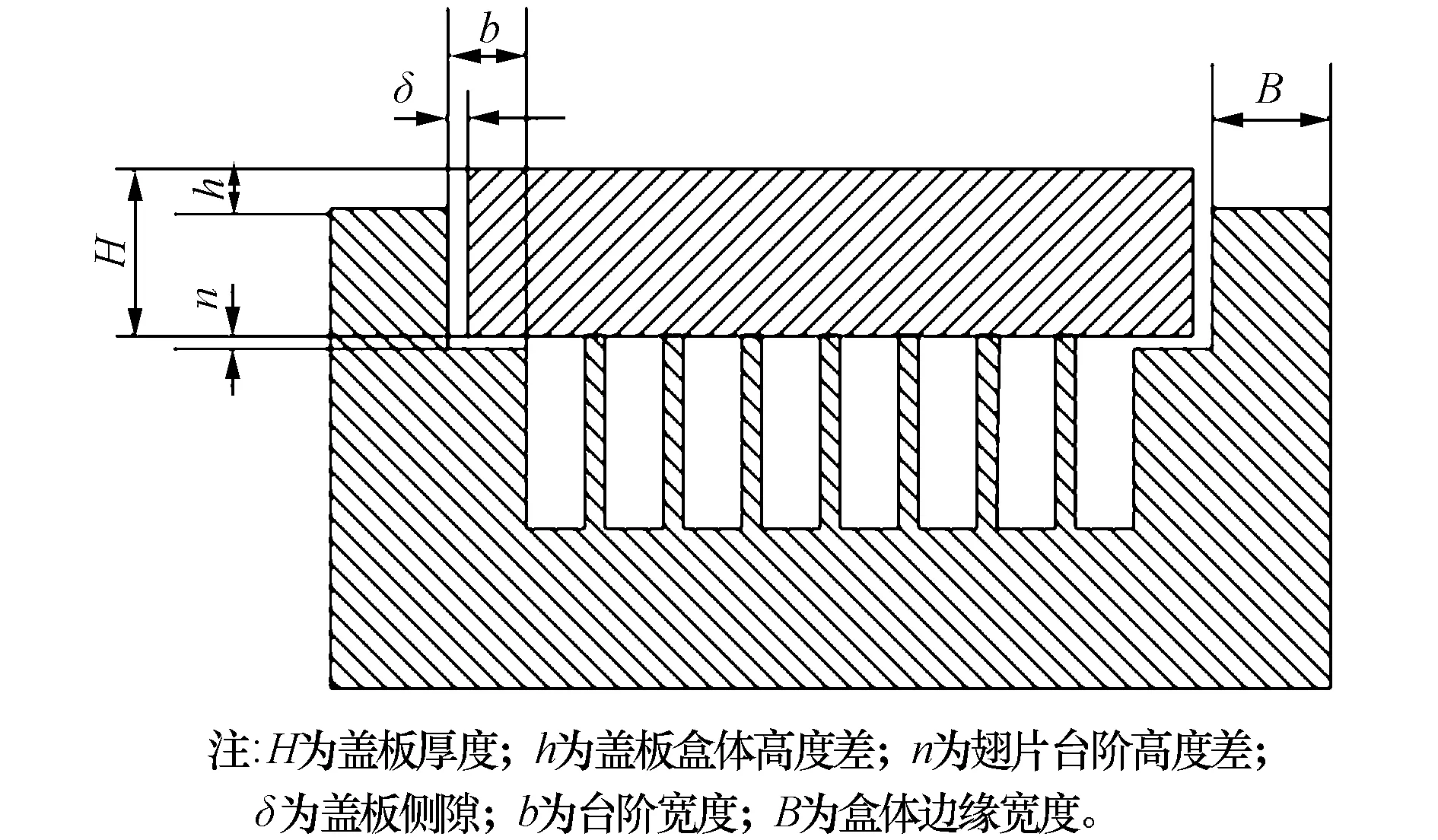

为了明确集成固相焊接结构的工艺性设计要求,打通集成焊接的工艺路径,通过大量的工艺试验,确定了典型结构的技术要求,如图1所示。

图1 翅片式液冷板的特征尺寸

扩散焊主要用于实现翅片的可靠焊接。对扩散焊有影响的结构参数包括盖板厚度H、盖板盒体高度差h、翅片台阶高度差n和盖板侧隙δ。

(1)盖板厚度。一方面,液冷板流道内冷却液一般存在一定的压力,因此需要盖板具有一定的厚度来保证结构刚性;另一方面,由于盖板越薄,对贴合在盖板表面的器件的散热效果就越好,因此盖板厚度尺寸的设计应在保证结构刚性的前提下尽量取小。

(2)盖板盒体高度差。扩散焊要求盖板表面高于盒体表面,以便于施加扩散焊压力。扩散焊下压量为0.3~0.5 mm,因此盖板盒体高度差h≥0.3 mm。

(3)翅片台阶高度差。为了保证翅片与盖板的良好焊接,防止在下压过程中盖板四周的台阶限制翅片与盖板的接触,要求翅片高度大于台阶高度。同时,为了防止盖板在扩散焊后无法紧密接触,要求翅片台阶高度差为(0.1 ± 0.05)mm。

(4)盖板侧隙。盖板与盒体间通常采用间隙配合,若盖板侧隙太小,盖板在下压过程中会带动接触到的盒体边缘发生变形,影响后续搅拌摩擦焊,要求盖板侧隙δ≥0.1 mm。

搅拌摩擦焊主要用于实现封盖板的密封。对搅拌摩擦焊有影响的结构参数包括盖板厚度、盖板盒体高度差、盖板侧隙、台阶宽度b和盒体边缘宽度B。

根据前期研究结果[3],要求盖板盒体高度差h≤0.1 mm,台阶宽度b等于盖板厚度H,盖板侧隙δ≤0.1 mm。

随着搅拌摩擦焊技术的发展,特别是窄轴肩搅拌头的应用成熟度的提升,目前台阶宽度b≥75%H,控制盖板侧隙δ≤0.2 mm即可。对于盒体边缘宽度,考虑到搅拌针长度和轴肩直径比约为1∶3,而盒体边缘宽度一般要大于轴肩半径,因此要求盒体边缘宽度B≥3H/2。

综合上述2种固相焊接方法的要求,发现两者对盖板盒体高度差的要求不统一。因此为了保证扩散焊后,搅拌摩擦焊前盖板盒体高度差满足搅拌摩擦焊的需求,该值需要根据扩散焊工艺的下压量来设计。当下压量为0.3 mm时,盖板盒体高度差应该控制在0.3~0.4 mm。根据上述讨论,集成固相焊接方法对液冷板结构尺寸的要求见表1。

表1翅片式液冷板尺寸要求mm

名称尺寸盖板盒体高度差h[0.3,0.4]台阶宽度b≥75%H盖板侧隙δ[0.1,0.2]盒体边缘宽度B≥3H/2翅片台阶高度差n0.1±0.05

2 液冷板焊接过程控制

2.1 液冷板制造工艺流程

采用集成固相焊接方法制造液冷板的详细工艺流程如图2所示,在实施过程中必须严格执行。需要重点控制扩散焊和搅拌摩擦焊的中间过程,扩散焊出炉温度需低于80 ℃,同时零件出炉后应立刻进行搅拌摩擦焊,以防止零件形成较多的氧化膜。中间过程应严防搅拌摩擦焊缝被污染,扩散焊后无需任何中间过程即可进行搅拌摩擦焊。

图2 工艺流程图

2.2 扩散焊工艺控制

扩散焊工艺参数为扩散焊温度530 ℃,保温时间1.5 h,压力2.5 MPa,真空度1.33 × 10-5~1.33 × 10-4Pa。出炉温度低于80 ℃。金相照片显示,扩散焊缝结合良好,未发现孔洞、裂纹及未焊合等缺陷。对扩散焊接头的拉伸性能进行的测试显示,接头均断裂于界面处,平均强度为92.4 MPa,可见扩散焊接头的强度也与母材相当。

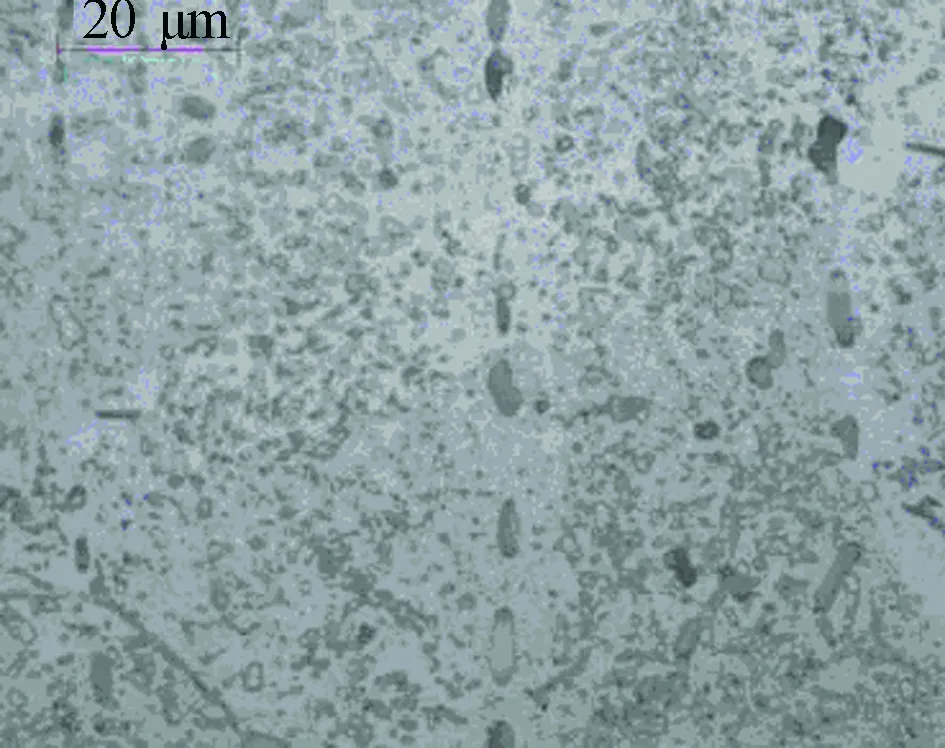

图3为搭接界面处的微观组织,在200倍金相照片下很难看到原始界面,而在1 000倍金相照片下,可见断续分布的夹杂物。该夹杂物为界面上的氧化膜,其尺寸达到亚微米级,对接头性能影响较小。从接头微观组织来看,扩散效果较好,接头无未焊合缺陷。

图3 界面处的微观组织

2.3 搅拌摩擦焊工艺控制

搅拌摩擦焊搅拌头的轴肩直径为15 mm,搅拌针长6.7 mm。焊接速度为150 mm/min,转弯速度为80 mm/min,转速为1 000 r/min,压入量为0.2 mm。焊缝横截面形貌如图4所示,焊接成型良好。对对接部分的拉伸性能进行的测试显示,接头均断裂于热影响区,平均强度为96.3 MPa,其中母材强度为93~100 MPa。可见退火态的6063铝合金经搅拌摩擦焊后,接头强度也与母材相当。

图4 搅拌摩擦焊焊缝横截面形貌

2.4 焊缝质量检查

流道的焊接质量决定了冷却液通道的强度和密封性等重要性能。为了保证焊缝质量,焊后必须对焊接质量进行检查。本文分别对零件进行了外观检查、超声波探伤和充气检漏。外观检测结果表明,搅拌摩擦焊焊接后焊缝外观无飞边、沟槽等缺陷;超声波检测结果表明,搅拌摩擦焊焊缝内部和扩散焊焊缝的质量均达到了I级焊缝要求;在对液冷板进行精密加工后,采用1.5 MPa充气压力对零件进行了密封性检查,保压15 min。结果表明,液冷板无渗漏,密封性良好,同时盖板无任何变形,刚性好。

3 服役液压条件下壳体变形仿真

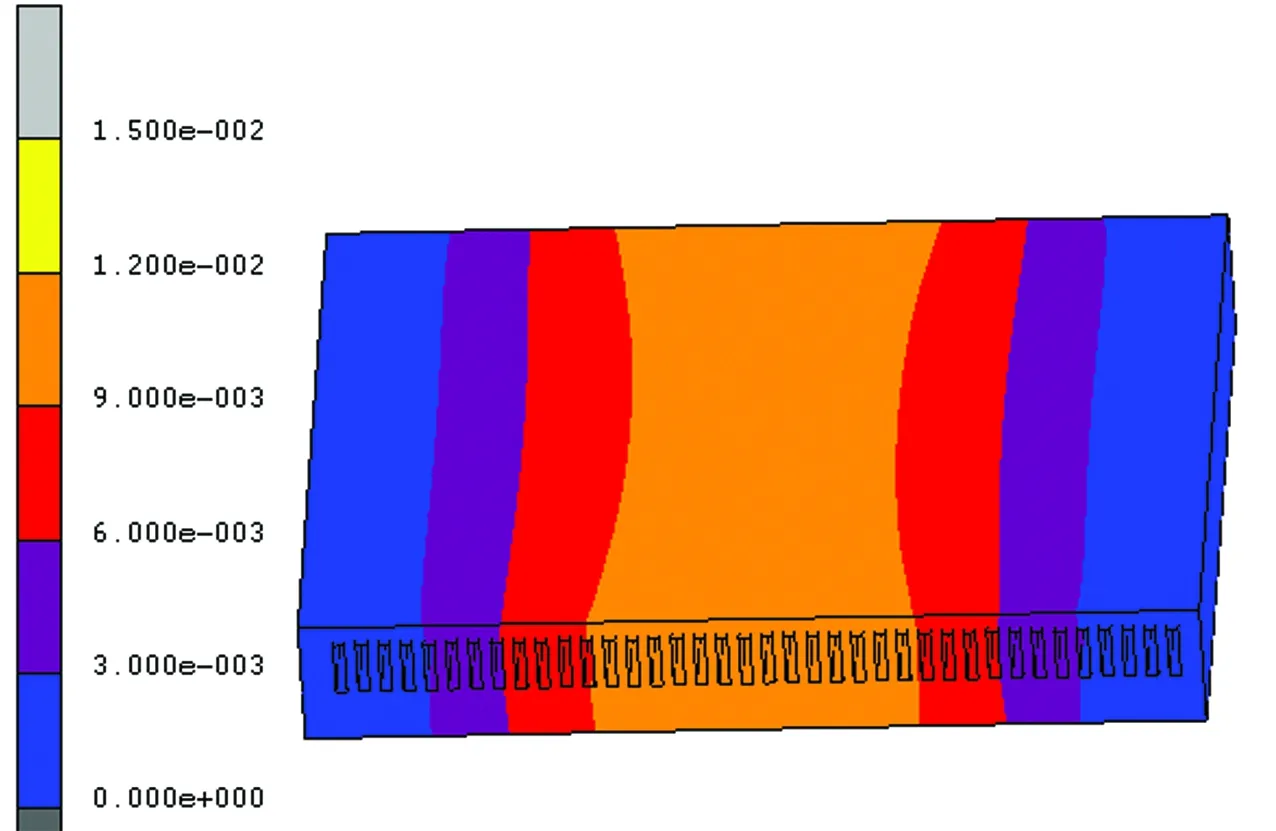

对比仅实施搅拌摩擦焊和采用集成固相焊制造的液冷板在服役压力下的壳体变形情况,分析集成固相焊接的结构可靠性。仿真过程采用有限元软件MSC.Marc,边界条件施加服役压力,考虑最大值1.5 MPa。仿真模型如图5所示,其中盖板在最终的精加工结构中厚度为2 mm。

图5 仿真模型

图6给出了仅实施搅拌摩擦焊的翅片式液冷板在1.5 MPa内压下的变形情况。从图6可知,由于翅片和盖板未焊接上,在内压条件下,翅片和盖板分离,盖板鼓起,最大变形位于流道中心的盖板上,最大变形量为3 mm,严重超出了产品要求。

图6 搅拌摩擦焊接的翅片式液冷板变形情况

图7给出了实施集成固相焊接的翅片式液冷板在1.5 MPa内压下的变形情况。从图7可知,由于翅片和盖板焊接良好,在内压条件下,翅片提高了盖板刚性,整个结构基本无变形,最大变形量为0.015 mm,满足产品要求。

图7 集成固相焊接的翅片式冷液板变形情况

4 结束语

集成固相焊接方法能够实现翅片式大宽度流道液

冷板的可靠焊接。超声波探伤结果表明,焊缝合格;精密加工后,充气检漏结果表明,流道100%无渗漏,无变形。功放组件已完成精密加工和电子装联,各项热控电测指标均满足设计要求。目前,采用集成固相焊接方法制造的功放组件已成功应用于某雷达产品。

[1] 王从思, 宋正梅, 康明魁, 等. 微通道冷板在有源相控阵天线上的应用[J]. 电子机械工程, 2013, 29(7): 1-4, 13.

[2] 翁夏. 微/小通道冷板在某型相控阵天线上的对比分析[J]. 电子机械工程, 2014, 30(5): 16-17.

[3] 许业林, 江海东, 雷党刚. 搅拌摩擦焊在液冷流道制造中的应用[J]. 电子工艺技术, 2012(5): 285-288.

[4] 王萌, 徐晓婷. 高密度密封电子设备热设计与结构优化[J]. 电子工艺技术, 2006, 27(6): 339-342.

[5] 葛洋, 姜未汀. 微通道换热器的研究及应用现状[J]. 化工进展, 2016, 35(1): 10-15.

[6] 赵仁祥. 高效散热微通道液冷冷板焊接技术及成形工艺研究[J]. 电子机械工程, 2008, 24(4): 33-36.