大型高精度天线座轨道的安装方法研究*

姚克荣,许洪韬

(南京电子技术研究所, 江苏 南京 210039)

引 言

随着现代武器的发展,出于深空探测的需要,地面相控阵雷达向着超大、超重方向发展,原先的整体转台式天线座越来越无法满足要求,因而转向大型轮轨式天线座[1-2]。轮轨式天线座的关键在于轨道及滚轮结构精度。本文研究的天线座轨道为某高精度轮轨式雷达的基础承重件,支撑着上百吨的天线座及天线(可实现方位和俯仰2个维度上的转动)。

天线座轨道的水平度对雷达的方位轴精度及运转平稳性有着重大的影响,也会对雷达的指向精度产生影响[3],因此其水平度的精度要求非常高。天线座轨道相对于方位转动中心的位置度(主要包括半径及圆度)也十分重要。半径超差影响分段轨道拼缝间隙,进而影响后续轨道的焊接质量。由于雷达架设顺序是由下向上,轨道安装为第一步,因此半径超差大会导致轨道与滚轮接触面积减小,从而影响雷达产品的安全性。圆度超差则影响滚轮处于轨道径向位置的均匀性,导致轨道面两侧台阶受力不均,一侧台阶区域产生应力集中。因此,天线座轨道安装的关键在于保证轨道的位置度和水平度。

1 轨道的结构特征及技术难点分析

该天线座轨道的特点为大型、高精度。大型体现在轨道为环形,直径约17 m;高精度体现在轨道由10段分段轨道拼装而成,同时轨道面要求360°周向水平高差小于0.4 mm,径向水平高差小于0.05 mm,轨道圆心与中心座圆心的同心度为1 mm。整周轨道示意图如图1所示。

图1 整周轨道示意图

轨道通过地脚螺栓与地基固定,如图2所示。轨道上下两端有双螺母,可通过调整轨道下部螺母实现轨道高度的位置变化,从而将整周轨道调平。

图2 轨道与地基连接示意图

轨道安装的技术难点在于如何保证轨道的位置度和水平度。轨道是通过地脚螺栓与地基固定的,轨道位置度受地脚螺栓位置约束,若地脚螺栓位置超差,则轨道位置度超差,所以实现地脚螺栓位置的精确预埋是关键点之一。地脚螺栓位置应保证相对中心座圆心的半径、圆度及螺杆的垂直度。螺杆垂直度超差将导致轨道无法顺利落位,同时还会减小轨道在水平方向的调整量。保证轨道水平度的难点在于轨道直径大、分段多及精度要求高,同时轨道加工精度、自然时效变形及轨道调整顺序对轨道水平度都会产生影响。

2 安装工艺流程

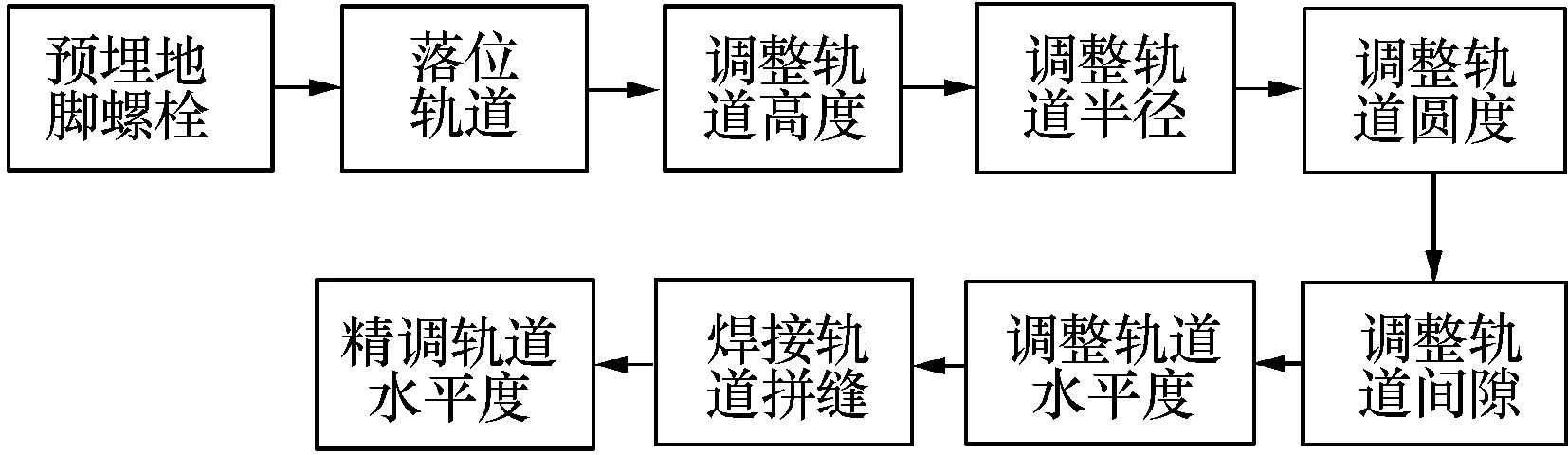

因轨道自然时效变形,有时需通过螺母挤压产生大的压应力使轨道发生弹性变形才能达到高精度的水平度要求。若先将轨道水平度调整到位,再调整轨道半径等其他参数,则需松开上部紧固螺母以移动轨道。原先调好的轨道水平度已失效,需重新调整,故水平度的调整应为工艺流程最后的调整环节。同时,应采取合理、高精度的测量方法以有效指导轨道位置度和水平度的调整工作,以减少不必要的工作量。轨道安装工艺流程如图3所示。

图3 轨道安装工艺流程图

3 轨道的安装与检测

3.1 轨道位置度的调整与检测

3.1.1 精确预埋地脚螺栓

单段轨道内外侧共有15对直径为42 mm的安装孔,地脚螺栓规格为M36,如果地脚螺栓距离中心座圆心的半径偏差大于3 mm,则轨道半径及圆度无法满足要求。同时,单段轨道长达5 m之多,且轨道为环形,使得径向及周向调整困难。因此,地脚螺栓的预埋位置必须精确,否则轨道的位置度难以保证。

为实现地脚螺栓位置的精确预埋,本文通过设计轨道模板将其与地脚螺栓组合成一体进行安装,如图4所示。轨道安装模板共有10段,与分段轨道形状一致。单段轨道模板分2层,中间装有套筒支撑。模板安装孔直径为37 mm,而地脚螺栓规格为M36,地脚螺栓在模板中的位置度为Φ0.5mm,限位精度较高。2层模板高度为240 mm,且安装时模板上下端用螺母紧固,这样即可保证地脚螺栓螺杆相对模板的垂直度。

图4 轨道安装模板

轨道模板设有工艺基准孔,整周工艺基准孔形成的圆与整周安装孔形成的圆同心,如图5所示。检测工艺基准孔至中心座圆心的距离,调整轨道模板使得工艺基准孔满足位置要求,即可保证地脚螺栓的位置度。检测工艺基准孔的高度,调整轨道模板高度直至整周轨道模板等高,即可保证地脚螺栓螺杆相对水平面的垂直度。

图5 轨道模板工艺基准孔放大图

因分段轨道焊接需保证各轨道间隙基本一致,所以预埋地脚螺栓时应保证相邻模板间隙一致。为保证相邻模板间隙一致,设计了过渡板,如图6所示。

图6 轨道模板过渡板

3.1.2 轨道位置度的精度实现

待地脚螺栓精确预埋及地基固化后,拆卸轨道模板,吊装10根分段轨道,落位于地脚螺栓。轨道设有工艺基准孔,整周工艺基准孔形成的圆与轨道安装孔同心,与图5所示的结构类似。通过激光跟踪仪检测工艺基准孔至中心座圆心的距离,以指导轨道位置度的调整,使得轨道半径及圆度满足指标要求。

经过多次调整,最终由激光跟踪仪检测的轨道半径及圆度均满足指标要求。

3.2 轨道水平度的调整与检测

轨道水平度调整最为关键,难度最大。考虑到轨道水平度需多次反复调整与测量才能达到精度要求,为快速有效地进行调整且合理分配检测仪器资源,轨道水平度调整分粗调和精调2个阶段。2个阶段的轨道调整方法一致,只是检测方法不同。粗调阶段采用合像水平仪和百分表检测轨道水平度,精调阶段采用激光跟踪仪检测轨道水平度。

3.2.1 粗调轨道水平度

粗调阶段应首先调平第1根轨道,以之作为基准,然后依次周向调整其余9段轨道面。轨道调平方法如下:

1) 取轨道下部两端及中间的螺母共3点用于支撑,其余螺母不用于支撑;

2)使用合像水平仪检测轨道面的水平度,根据水平仪的指向,升降轨道底部3点支撑螺母的高度至轨道面水平度在2″内;

3)旋紧对应3点支撑上部的螺母,同时使用百分表监控旋紧螺母附近的轨道面,旋紧螺母至百分表减少小于1格即停止;

4)升高轨道下部其余支撑螺母,同时使用百分表监控旋紧螺母附近的轨道面,顶升螺母至百分表增加小于1格即停止;

5)紧固轨道上部其余螺母,同时使用百分表监控旋紧螺母附近的轨道面,旋紧螺母至百分表减少小于1格即停止。

第1根轨道调平并紧固上下螺母后,将其作为基准轨道,然后依次周向调整其余9段轨道面。相邻轨道面的等高调整非常关键,常用方法是使用合像水平仪横跨相邻两轨道拼缝处检测轨道面的高低差。但该方法只能判断拼缝两侧轨道面的高低指向,无法量化高低差值,给调整工作带来了一定的挑战,需要不断尝试才能调整到位。

本文采用一种较为简单且可量化差值的方法来检测拼缝两侧轨道面的高低差:设计专用测量平板,将百分表吸在测量平板上,在已调平的轨道面上推动测量平板,依据百分表读数检测拼缝两侧轨道面的高低差,如图7所示。与轨道面接触的测量平板大面的平面度尽量小,考虑加工工艺性,避免在使用过程中不易区分两面,本文的测量平板上下两面平面度均小于0.01 mm。待拼缝处轨道面调平后,其余轨道调平方法与第1根轨道调平方法相同。

图7 相邻轨道面高低差测量图

3.2.2 精调轨道水平度

(1)激光跟踪仪测量原理

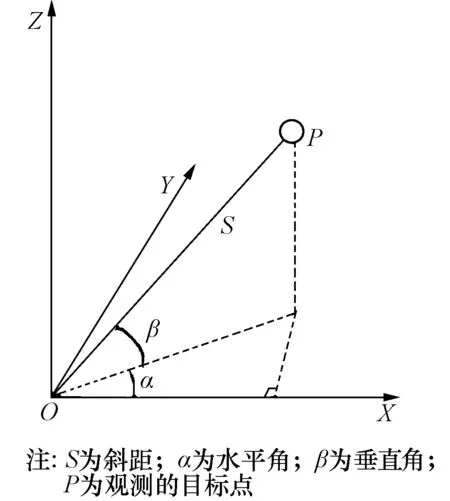

激光跟踪仪具有测量范围大、精度高、动态测量特性良好等优点,已广泛应用于大尺寸几何量测量,在重大装备精密测量、大型零部件安装定位以及机器人校准方面具有显著的优势[4-6]。激光跟踪仪是基于角度传感器和测长技术相结合的球坐标测量系统[7-8],对空间目标点三维坐标的测量通过激光跟踪仪坐标原点到目标点的水平角、垂直角和斜距来确定。

本文研究的轨道水平度的测量采用API型激光跟踪仪及与之配合的PolyWorks工业测量软件进行,激光跟踪仪的测量坐标系如图8所示。

图8 激光跟踪仪极坐标测量示意图

激光跟踪仪观测目标点P的观测值(水平角、垂直角、斜距)分别为α、β和S,则P点的三维坐标为:

(1)

(2)测量方案

10段轨道完成粗调平后,进入水平度精调阶段,应用激光跟踪仪检测轨道的水平度以指导调整工作。检测轨道水平度的方法是应用激光跟踪仪配合靶球采集轨道面的多点三维坐标,在PolyWorks工业测量软件上分别求解多点坐标至基准水平面的距离,距离的最大差值即为轨道面的水平度,测量示意图如图9所示。

图9 水平度测量图

检测轨道水平度的难点在于如何建立基准水平面,因激光跟踪仪需要依靠外界才能建立水平面。因此,检测轨道面的水平度,应首先建立基准水平面。

建立基准水平面的常规方法如下:

为此,本文提出了一种新的建立基准水平面的方法。该方法不但简单有效,且水平度精度更高,具体如下:

基准水平面建立之后,应用激光跟踪仪采集轨道面的多点三维坐标,每间隔一组螺栓,分别采集轨道径向内、外侧数据,整周共采集150个数据。在软件上求解上述150个点至基准水平面的距离,根据距离的大小,调整轨道对应点的高度,直至满足水平度要求。

3.2.3 水平度测量结果

精调后的轨道水平度测量数据见表1。从表1中可看出,轨道水平度Δhmax=h46-h2=0.82-0.53=0.29 mm<0.4 mm,满足设计指标要求。

表1轨道水平度测量数据表mm

测量点与基准水平面的距离测量点与基准水平面的距离10.55︙︙20.531000.7330.571010.7140.541020.69︙︙1030.73450.78︙︙460.821480.59470.761490.57480.791500.56

4 结束语

本文通过轨道安装模板实现地脚螺栓位置的精确预埋,保证了轨道位置度在可调范围内。采用合像水平仪、百分表及激光跟踪仪等组合形式检测安装过程中轨道的位置度和水平度,有效指导了轨道的调整与安装,最终满足了轨道的所有技术指标。文中提出了一种简单有效、精度更高的建立基准水平面的方法:通过电子水准仪测量提供3个基准点,然后换用激光跟踪仪测量这些基准点,从而建立高精度的水平面。本文可供其他类似大型轨道的安装与检测参考。

[1] 陈亚峰. 某轮轨天线座滚轮组的设计及测量[J]. 电子机械工程, 2017, 33(3): 12-15.

[2] 邓勇, 李宗春, 李干, 等. 65 m 射电望远镜滚轮安装调整测量[J]. 测绘通报, 2012(S): 109 -112.

[3] 姜正阳, 孔德庆, 张洪波, 等. 考虑轨道不平度的射电望远镜指向修正方法[J]. 天文研究与技术, 2015, 12(4): 417-423.

[4] 任永杰, 郑继贵, 杨学友, 等. 利用激光跟踪仪对机器人进行标定的方法[J]. 机械工程学报, 2007, 43(9): 195-200.

[5] 邓玉芬, 郭俊杰, 王金栋, 等. 激光跟踪仪在重型车床几何精度检测中的应用[J]. 西安交通大学学报, 2013,47(1): 74-79.

[6] 姚连璧, 孙海丽, 王璇, 等. 基于激光跟踪仪的轨道静态平顺性检测系统[J]. 同济大学学报(自然科学版), 2016, 44(8): 1260-1265.

[7] 林嘉睿, 邾继贵, 张皓琳, 等. 激光跟踪仪测角误差的现场评价[J]. 仪器仪表学报, 2012, 33(2): 463-468.

[8] 余华昌, 包晓峰. 激光跟踪仪在平面度测量上的准确性探讨[J]. 计测技术, 2015, 35(S): 34-36.

姚克荣(1968-),男,高级工程师,主要从事雷达精密机械工艺技术研究工作。

许洪韬(1989-),男,硕士,助理工程师,主要从事雷达精密机械工艺技术研究工作。