固溶及时效温度对TC18组织性能的影响*

邱保安,王晓晖,蒋晓虎

(南京电子技术研究所, 江苏 南京 210039)

引 言

TC18钛合金是一种高合金化的α+β型钛合金,具有高强度、高韧性和焊接性好等优点,是目前退火状态下强度最高的钛合金[1],主要用于制造机身、起落架、翼梁等飞行器大型承力结构件(如伊尔-76等),飞机结构减重效果显著[2-3]。基于TC18钛合金优异的材料性能,某型雷达天线座关键承力构件选用了TC18近β钛合金锻件,其抗拉强度与屈服强度设计指标要求不小于1 200 MPa。目前,国内外对TC18钛合金热处理工艺的研究集中于双重退火或三重退火工艺[2-5],抗拉强度水平在1 100 MPa左右,不满足设计要求。

固溶及时效处理是实现ɑ +β型或近β型钛合金强化的关键工艺,热处理温度参数对合金组织和性能的影响最为显著[1-2,6]。本文采用不同的固溶及时效热处理温度,对TC18近β锻件试样进行强化处理,通过对处理后所得试样的显微组织和性能进行对比分析,找出固溶及时效热处理温度对合金显微组织和力学性能的影响规律,确定适用于TC18高强钛合金强化处理的固溶及时效温度参数,确保该承力构件的力学性能满足设计指标要求。

1 试验材料及方法

试验材料经过冶炼和锻造成形,铸锭采用3次真空自耗熔炼,其化学成分见表1,用金相法测得其(α+β)/β相变点为883 ℃;锻件毛坯尺寸规格为200 mm × 200 mm × 300 mm,采用近β锻造工艺锻造成形,经过超声探伤检查。

表1试验材料化学成分%

在锻件上采用线切割切片取样,加工成M10 × 96标准拉伸试样。在多功能真空淬火炉中,采用不同的固溶及时效温度参数对试样进行强化处理,检测试样热处理后的力学性能和显微组织。其中,力学性能测试采用拉伸试验机CMT5105,显微组织检测采用徕卡DMI5000M。具体的固溶及时效热处理工艺及其力学性能指标见表2。

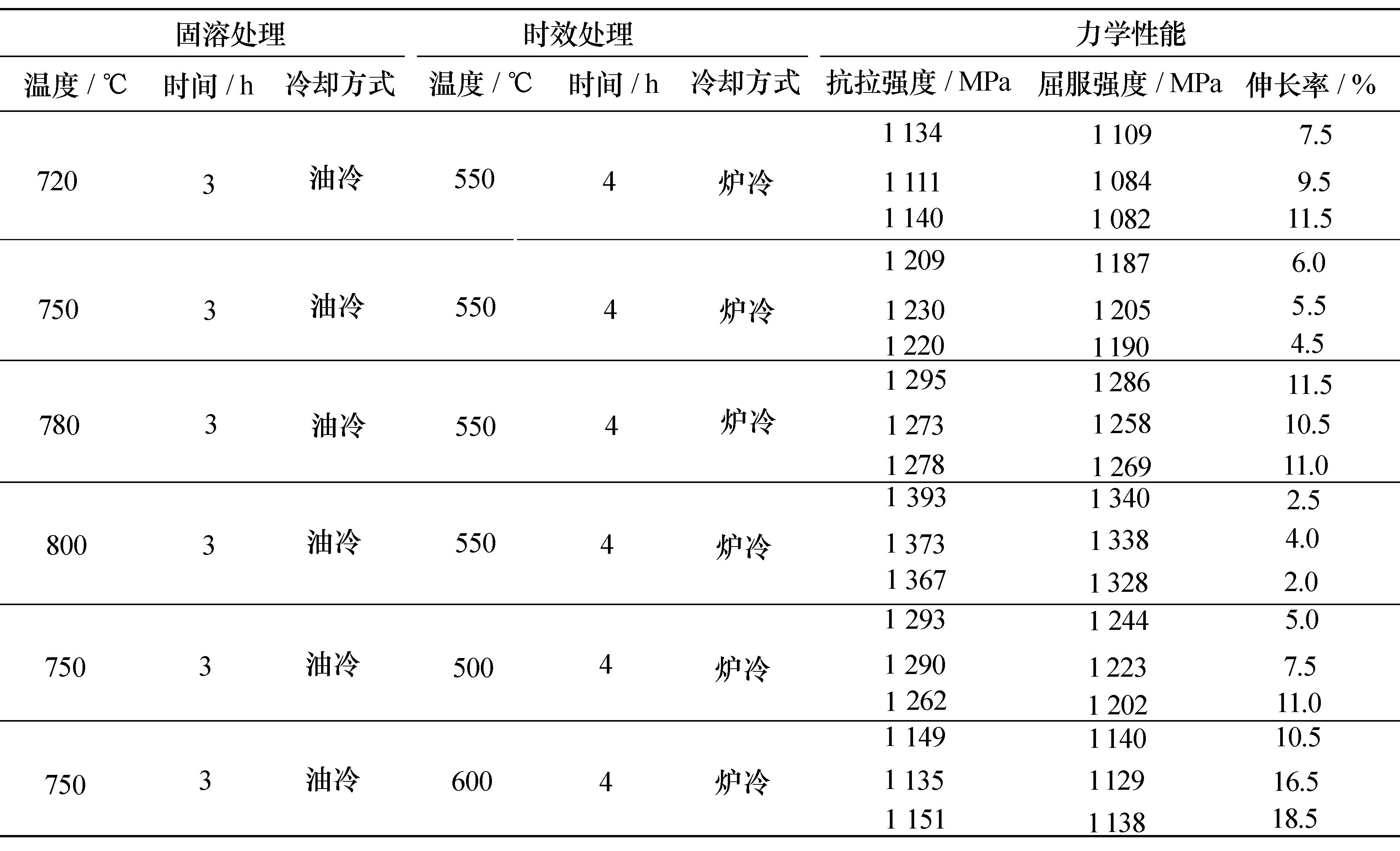

表2不同固溶时效强化工艺下的TC18近β钛合金锻件力学性能

2 试验结果分析

2.1 固溶及时效处理温度对显微组织的影响

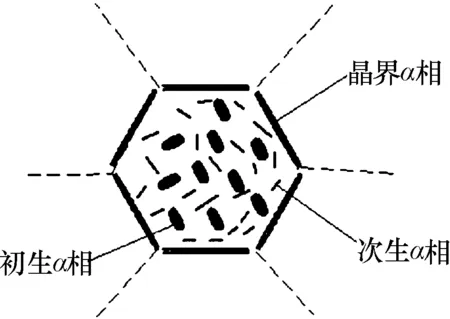

TC18钛合金的金相组织通常分为4部分,β晶粒、晶界α相、初生α相和次生α相[2],见图1。其中,晶界α相可呈现连续和断续2种形貌,连续晶界α相易使合金沿晶界断裂,从而降低合金的塑性和断裂性能;等轴α相对应较高的合金塑性、疲劳性能,但断裂韧性较低;次生α相一般为细小针状,主要起到析出强化作用,因此次生α相的尺寸和体积分数显著影响TC18钛合金的强化效果[2]。

图1 TC18钛合金金相示意图[2]

在固溶过程中,从高温快速冷却时,生成长大的初生α相和亚稳β相;在时效过程中,大量细小针状的次生α相从亚稳β相中析出,起到析出强化作用[2-3,5-7]。

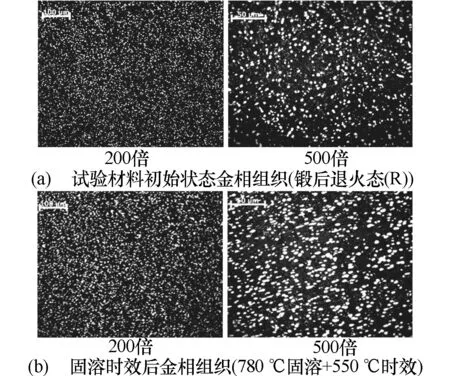

试验材料初始状态为经β锻造后的退火态(R),金相组织为α+β双态组织,见图2(a),晶界α相断续,初生α相细小,α相体积分数小于50%。

图2 TC18钛合金强化前后金相组织

固溶 + 时效处理后,晶界α相没有明显变化,但初生α相的晶粒尺寸长大,次生α相大量析出,α相体积分数显著增加,远大于50%,形成弥散的α+β两相区。图2(b)显示了TC18钛合金780 ℃固溶 + 550 ℃时效后的显微组织,初生α相直径为5~10 μm,β晶粒直径为40~50 μm,从β基体内析出了细小的针状次生α相,弥散分布在β基体上。

在固溶过程中,随着温度的升高,亚稳β相生成量增加,使得后续时效过程的次生α相析出量增加,从而提高了合金强度,但塑性降低。固溶温度过低时,亚稳β相生成量少,随之而来的时效后的次生α相生成量减少,影响材料的强度。研究结果表明,固溶过程的温度变化主要影响初生α相的尺寸和初生α相与亚稳β相的体积分数比。

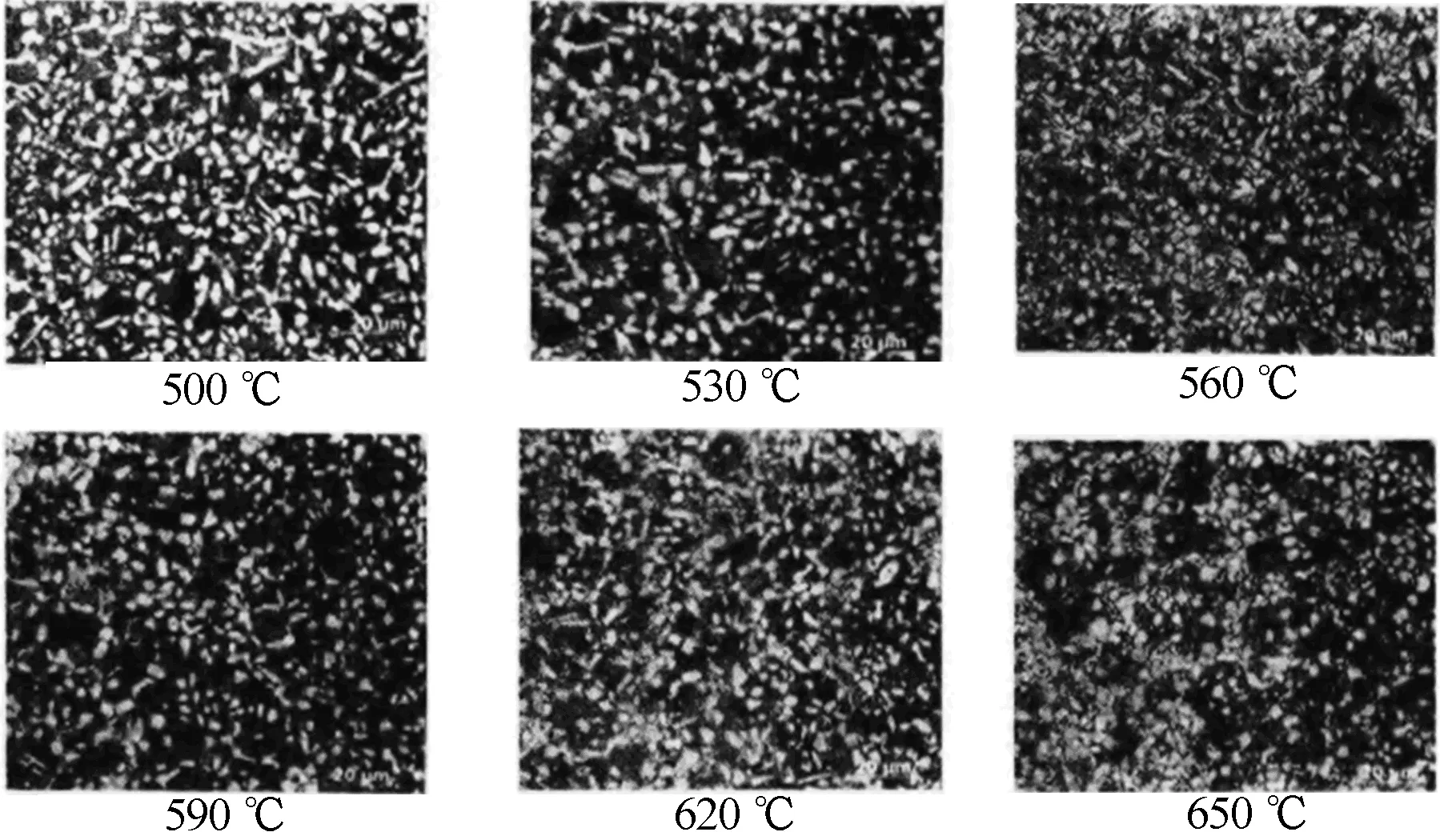

在时效过程中,随着温度的升高,次生α相析出量减少,同时尺寸增加(见图3),因此强化效果降低,合金强度降低,而塑性提高。研究结果表明,时效过程的温度变化主要影响次生α相与初生α相的晶粒尺寸和体积分数比。

图3 TC18钛合金不同时效温度下的金相组织(保温4 h,空冷)

2.2 固溶及时效处理温度对力学性能的影响

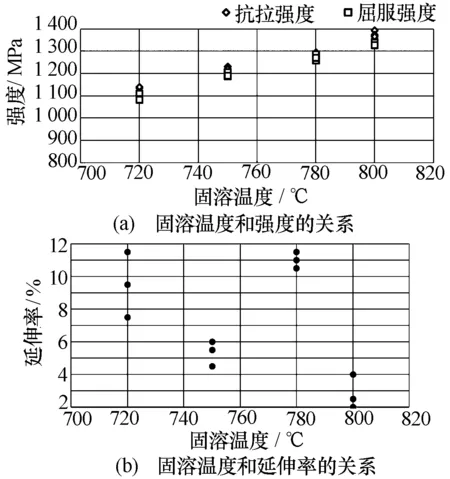

图4表明,TC18钛合金的抗拉强度和屈服强度随着固溶温度的升高而增加,强化效果增强,而材料塑性则相反,延伸率随着固溶温度的升高而降低。800 ℃固溶后合金强度最高,抗拉强度达到了峰值1 393 MPa,但延伸率却最低。

图4 TC18钛合金不同温度固溶处理的力学性能(550 ℃时效)

图5表明,随着时效温度的升高,TC18钛合金的抗拉强度和屈服强度降低,强化效果减弱,但塑性却呈现上升趋势。500 ℃时效处理后,抗拉强度达到最大值1 293 MPa,但延伸率最低;600 ℃时效处理后,延伸率最佳,但抗拉强度小于1 200 MPa。

图5 TC18钛合金不同温度时效处理的力学性能(780 ℃固溶)

试验结果表明,经780 ℃固溶处理 + 550 ℃时效处理后,TC18的抗拉强度和屈服强度均大于1 200 MPa,延伸率为10.5%~11.5%,不仅满足该型天线座关键承力构件的力学性能指标要求,而且具有一定的塑性。

3 结束语

通过控制固溶及时效温度,调整初生α相与次生α相之间的数量及尺寸关系,可以达到调整合金性能的目的。

TC18钛合金经780 ℃固溶处理 + 550 ℃时效处理后,抗拉强度和屈服强度均大于1 200 MPa,满足该承力构件的力学性能指标要求。

传统的TC18钛合金双重退火或者多重退火工艺追求强韧性的最佳匹配,强度水平在1 000~1 100 MPa。本文通过“固溶+时效”强化工艺获得了较高的抗拉强度和屈服强度,使材料的强度水平提升至1 200 MPa以上,同时保留一定的塑性,以满足轻质高强构件的工程应用需求。

[1] 王金友, 葛志明, 周彦邦. 航空用钛合金[M]. 上海: 上海科学技术出版社, 1985: 161-163.

[2] 刘长猛. 激光熔化沉积TC18钛合金组织与力学性能[D]. 北京: 北京航空航天大学, 2014.

[3] 王媛. 热处理工艺对TC18合金锻件组织和性能的影响[J]. 金属热处理, 2013, 38(8): 93-95.

[4] 沙爱学, 王庆如, 李兴无. 航空用高强度结构钛合金的研究及应用[J]. 稀有金属, 2004, 28(1): 239-242.

[5] 张永强, 郭鸿镇, 孙红兰, 等. 热处理对TC18合金显微组织和力学性能的影响[J]. 热加工工艺, 2012, 41(6): 147-149.

[6] 乔恩利, 冯永琦, 李渭清, 等. 时效温度对TC18钛合金组织性能的影响[J]. 有色金属加工, 2014, 43(1): 7-8.

[7] 邱保安, 蒋晓虎, 文桂清. 钛合金TC4热轧板切削异常原因分析及改善措施[J]. 电子机械工程, 2009, 25(4): 45-48.