基于遗传算法的采煤机螺旋滚筒多目标优化设计

赵丽娟 范佳艺

辽宁工程技术大学机械工程学院,阜新,123000

0 引言

螺旋滚筒作为采煤机截煤和装煤的主要工作机构,其设计是否合理直接影响采煤机的工作性能。近年来,国内外学者在滚筒设计及其性能方面开展了诸多研究。HEKIMOGLU[1]研究了叶片参数对截割阻力的影响,获得使滚筒截割性能达到最佳的螺旋升角;BILGIN等[2]对22种不同抗压强度的煤岩试样进行了大量切削实验,获得的截割比能耗及截齿受力数值与理论数值相吻合;刘送永等[3]对煤岩截割试验台上的4种排列方式的滚筒进行截割实验,研究发现截齿排列方式对载荷及块煤率有影响;陈晓飞等[4]以截割比能耗和载荷波动系数等性能指标为目标对采煤机的滚筒参数进行优化,结果显示优化后采煤机的截割性能有所提高;马正兰等[5]对不同煤层的滚筒运动参数进行优化,使块煤率得以提高。上述研究仅对滚筒截割性能指标进行研究,没有考虑滚筒对装煤性能的影响,滚筒兼具截煤和装煤两大主要任务,综合考虑才能使采煤机滚筒的性能达到最优。

1 多目标优化设计理论

线性加权和法是处理多目标优化问题常用的一种方法,即将目标函数组合成一综合目标函数,其一般表达如下[6]:根据多目标优化问题中各个目标函数f1(x),f2(x),…,fl(x)重要程度,对应地选择一组权系数W1,W2,…,Wl,并有

(1)

用fi(x)与Wi(i=1,2,…,l)的线性组合构成一个评价函数:

(2)

即将多目标优化问题转化为如下等价求解问题:

(3)

式(3)的解即为该多目标优化评价函数的最优解。

2 基于离散元的采煤机装煤性能仿真

2.1 采煤机装煤效果仿真参数的设置

为获得装煤过程仿真所需的煤壁参数,对煤炭试样进行测试,煤的物理力学性质指标如表1所示。

表1 煤的物理力学性质指标Tab.1 The physical and mechanical property indexs of coal

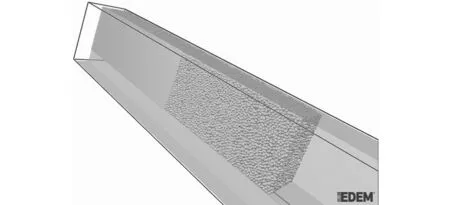

根据采煤机破煤理论,仿真选择Hertz-M接触模型[7],在颗粒工厂参数设置模块中,定义颗粒形状和尺寸,在EDEM中调用滚筒的材料参数,设置滚筒与煤壁的接触参数和煤壁的材料参数[8]。在几何参数模块中设置煤壁的几何参数与形状[9],定义重力方向与采煤机刚柔耦合模型保持一致,仿真保存时间间隔为0.1 s。建立的煤壁颗粒工厂如图1所示。

图1 煤壁颗粒工厂Fig.1 Plant of coal particle

2.2 采煤机装煤效果仿真模型的建立及仿真

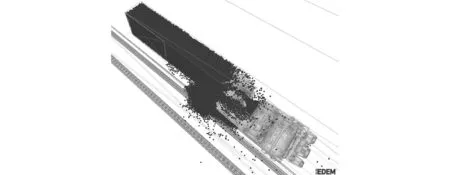

采用IGES格式建立采煤机截割部模型,并导入EDEM中[10],得到的抛射装煤仿真模型如图2所示。

图2 采煤机抛射装煤仿真模型Fig.2 Shearers’ simulation model with ejection

在煤炭坚固性系数f为2.0,截深为800 mm,滚筒转速为58 r/min,牵引速度为8 m/min的全煤工况下,进行挤压和抛射两种装煤方式的仿真,得到两种装煤方式下的仿真状态,如图3所示。

(a)挤压装煤仿真

(b)抛射装煤仿真图3 两种装煤方式的装煤效果仿真Fig.3 Two types of coal-loading effect simulation

统计两种方式下的装煤率,其装煤效果如表2所示。由表2可知,在该工况下抛射方式装煤率为63.77%,高于挤压装煤的装煤率,抛射装煤效果好于挤压装煤,选取抛射装煤进行装煤性能研究。

表2 挤压和抛射装煤的装煤效果Tab.2 Coal-loading capability with extrusion and ejection

3 螺旋滚筒综合性能研究

滚筒截煤时要在保证采煤机生产率的前提下,尽量降低截割比能耗并减小截割阻力[11],以保证采煤机工作的稳定性和关键零件的可靠性;滚筒装煤时要保证将截落下的煤及时装到运输机上,以避免煤的堆积而增大采煤机截割阻力,影响采煤机的截割进程。

3.1 螺旋滚筒截割性能的研究

在滚筒截线距t为67 mm、转速n为58 r/min、牵引速度vq为8 m/min时分别选取螺旋升角α为8°、10°、13°、15°和18°;在滚筒螺旋升角为13°、转速为58 r/min、牵引速度为8 m/min时分别选取截线距57 mm、62 mm、67 mm、70 mm和72 mm;在滚筒螺旋升角为13°、截线距为67 mm、牵引速度为8 m/min时分别选取转速47 r/min、53 r/min、58 r/min、63 r/min和68 r/min;在滚筒螺旋升角为13°、截线距为67 mm、转速为58 r/min时分别选取牵引速度6 m/min、7 m/min、8 m/min、9 m/min和10 m/min。选定每组参数后通过采煤机滚筒辅助设计软件分别获得各截割性能指标[12],如表3所示。

表3 不同参数下的各截割性能指标Tab.3 Different parameters of the cutting performance indexes

由表3可知,螺旋升角由8°逐渐增大到18°时,最大切削面积随之先增大后逐渐减小,这是因为螺旋升角较小时,截齿相对位置、截割时间和截割顺序的改变导致切削面积增大,当螺旋叶片升角增大时,相邻截线上的两截齿在圆周方向距离变小,从而导致上下崩落线变短,切削面积减小。随着截线距的增大,切削面积呈增大趋势,这是由于截线距的增大会导致上下崩落线长度的差值逐渐增大,进而切削面积增大。滚筒转速从47 r/min到68 r/min变化时,滚筒转速越大,其最大切削面积越小,这是因为随着转速的增大,截齿在对相同大小煤岩体截割过程中,截齿与煤壁的接触次数增多,导致切削面积随之减小。牵引速度由6 m/min增大到10 m/min,切削面积先增大再减小,这是由于牵引速度太小时,存在的单边摩擦现象会造成截齿磨损,影响截齿截割,导致切削面积较小;随着牵引速度的增大,单位时间内参与截割的截齿切削厚度增大,切削面积相应增大;当牵引速度过大会因截齿过载而影响截割,切削面积减小。

当螺旋滚筒其他结构参数和运动参数一定时,螺旋升角增大,截割比能耗先减小后增大,这是因为螺旋升角的增大使切削面积先增大后减小,使截割比能耗发生先减小后增大的变化。截线距较小时截割比能耗相对较大,这是因为当截线距较小时,截得的煤块过于细碎,导致煤粉量过多、截割比能耗增加;而当截线距增大时,会获得较大的切削厚度,降低了截割比能耗。转速的改变只带来了截割比能耗小幅度的波动。牵引速度由6 m/min增大到10 m/min,截割比能耗随之降低,因为牵引速度的提高增大了切削面积,进而降低了截割比能耗。

截割功率随螺旋升角的增大先降低后逐渐升高,这是因为当螺旋升角较小时,截落煤块较大,截割比能耗较高,截割功率低;而螺旋升角增大时,由于截得的煤块较细碎会降低截割比能耗,导致电机功率增大。随着截线距的变化,截割功率的变化较平缓,这是由于在滚筒转速及牵引速度相同的条件下,单位时间内参与截割的截齿总数及截割厚度并没有发生变化[13],使得截割功率变化不大。转速增加,截割电机功率呈增大趋势,这主要是由于转速的提高,使单位时间内参与截割的截齿总数增多,增大了截割功率。牵引速度的增加会增大截齿在单位时间内的截割厚度,进而提高截割电机功率。

截割阻力随螺旋升角的增大呈先减小后增大再减小的不规则变化,这主要是由于螺旋升角的变化引起截齿相对位置、截齿的截割顺序与截割时间变化,导致大块煤崩落随机而使截割阻力不规律变化。截线距由57 mm向72 mm逐渐增大,截割阻力在截线距62 mm时达到最大值,而后逐渐减小,这是因为截线距的增大会使截割阻力因切削面积的增大而增大,当截线距持续增大时会使煤壁截割不充分导致截割阻力减小。滚筒转速越大,其受到的截割阻力越小,这是因为随着转速的增大,同一截线相邻截齿截割时间间隔变短,单齿切削量变小,减小了截割阻力。截割阻力随牵引速度的增加而增大,是由于牵引速度的增加会增大截齿在单位时间内的截割厚度,使截割阻力增大。

3.2 螺旋滚筒装煤性能的研究

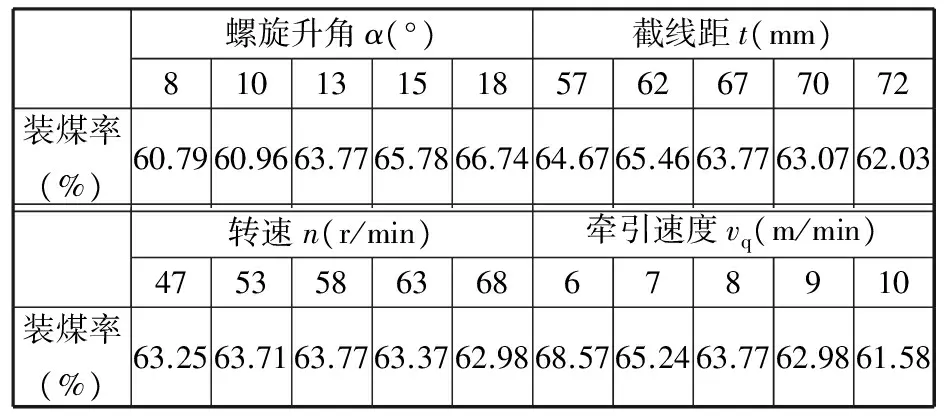

滚筒的螺旋叶片是决定采煤机装煤效果的重要部分,其中的螺旋升角及截线距对采煤机的装煤效果有着重要影响[14]。滚筒的转速和牵引速度会影响颗粒的运动速度及运动轨迹,进而影响采煤机的装煤效果。在滚筒其他参数不变的条件下,分别改变截线距、螺旋升角、转速和牵引速度,应用EDEM仿真采煤机在抛射截煤状态下的装煤效果,得到的仿真数据如表4所示。

表4 不同参数下的装煤率统计数据Tab.4 Different parameters of coal-loading rate statistics

由表4可知,当螺旋滚筒其他结构参数和运动参数一定时,装煤率随着螺旋升角的增大而升高,这是因为随着螺旋升角增大,螺旋叶片给予煤颗粒的装煤空间随之增大。在截线距从57 mm到72 mm的增大过程中,装煤率由低到高再降低,这是因为截线距较小时,先截出的截槽会影响相邻截齿的截割;而截线距过大时,因镐型截齿不能对煤壁充分截割而使煤壁产生较宽煤脊,因此截线距过小或过大都会影响装煤率。滚筒转速从47 r/min到68 r/min变化时,装煤率先升高后逐渐降低,这是因为滚筒转速增加使从煤壁截割下的煤颗粒在滚筒轴向及牵引速度方向上的速度增大,颗粒在螺旋叶片推挤作用下流向工作面的能力提高,被甩向滚筒后方的能力降低;而当滚筒转速持续增大时,会导致落煤所受离心力增大,使煤沿滚筒周向被抛出工作面的能力增强,降低了装煤率。牵引速度由6 m/min增大到10 m/min,装煤率随牵引速度的增大呈非线性递减,且变化趋势逐渐缓慢,这是由于随着牵引速度的增大,从煤壁上截割下的煤炭颗粒在牵引速度方向上的速度增大,煤颗粒的轴向运动速度减小,导致颗粒在螺旋叶片推挤作用下流向工作面的能力减弱,而向滚筒后方运动的能力加强,导致滚筒装煤率逐渐降低。

3.3 性能指标评价模型

由表3、表4的统计数据,根据式(1)~式(3)可分别得到最大切削面积、截割比能耗、截割功率、截割阻力和装煤率的评价模型。

最大切削面积s的评价模型为

(4)

截割比能耗Hw的评价模型为

(5)

截割功率N的评价模型为

(6)

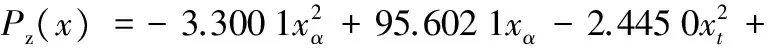

截割阻力Pz的评价模型为

(7)

装煤率Q的评价模型为

(8)

式中,xα为螺旋升角,(°);xt为截线距,mm;xn为滚筒转速,r/min;xvq为牵引速度,m/min。

4 基于遗传算法的多目标优化设计

4.1 设计变量与约束条件的建立

根据上文分析,选取螺旋升角α、截线距t、滚筒转速n和牵引速度vq为设计变量:

X=(α,t,n,vq)T

(9)

螺旋升角α、截线距t、滚筒转速n和牵引速度vq的约束条件为[14]

(10)

4.2 多目标优化评价函数的建立

为衡量采煤机滚筒综合性能,选取最大切削面积、截割比能耗、截割功率、截割阻力和装煤率相结合的综合性能指标为目标函数。以线性加权和法构造得到目标优化模型的总目标函数如下:

minF(x)=K1(-s(x))+K2Hw(x)+K3N(x)+

K4Pz(x)+K5(-Q(x))

(11)

式中,K1、K2、K3、K4、K5分别为最大切削面积、截割比能耗、截割功率、截割阻力和装煤率的权重系数。

根据该新型薄煤层采煤机的特殊结构和企业生产要求,确定最大切削面积、截割比能耗、截割功率、截割阻力和装煤率的权系数各为0.2[15]。

根据式(4)~式(8),构造采煤机综合性能与螺旋升角α、截线距t、滚筒转速n和牵引速度vq的多目标优化评价函数为

(12)

4.3 多目标优化设计

MATLAB提供了先进的遗传算法直接搜索工具箱GADST,其流程如图4所示。

图4 GADST组织结构及各函数之间的关系Fig.4 The relationship between the GADST organization structure and the function

(a)

(b)最优个体图5 适应度函数值变化曲线和最优个体Fig.5 Value change curve and the best individual of fitness function

应用GADST求解优化问题,设定种群大小为100,精英数目为10,交叉后代比例为0.75,最大进化数为150,停止迭代数为150,适应度函数值偏差默认为1×10-6,应用绘图函数绘制适应度函数值和最优个体。当遗传算法停止退出、种群进化完毕后,得到种群平均适应度函数值、最优个体适应度函数值变化曲线和最优个体,如图5所示。由图5可知,随着种群代数的不断增加,最优个体的适应度函数值不断减小并逐渐收敛趋于稳定,最终得到的最优个体为:(α,t,n,vq)=(12.069,70.803,56.128,8.956)

对最优个体圆整后,优化前后的设计变量和目标函数如表5、表6所示,对比表5、表6中优化前后的各项数据可知,遗传算法优化后,螺旋升角和滚筒转速都有所减小,截线距和牵引速度均有所增大,且最大切削面积增大247 mm2,截割比能耗降低0.014 kW·h/m3,截割功率下降10.8 kW,截割阻力减小7 085 kN,装煤率提高了1.7%,改善了滚筒的综合性能,使采煤机整机性能得到优化。

表5 优化前后设计变量Tab.5 Optimization design variables of before and after

表6 优化前后目标函数Tab.6 Objective function of before and after

5 结论

(1)通过离散单元仿真发现,该型号采煤机在该工况下挤压装煤率为45.35%,抛射装煤率为63.77%,抛射装煤效果好于挤压装煤效果。

(2)分析滚筒的各项性能指标随其结构及运动参数的变化规律,发现滚筒的最大切削面积、截割比能耗、截割功率、截割阻力和装煤率均受到滚筒截线距、螺旋升角、滚筒转速和牵引速度的明显影响。

(3)遗传算法优化后滚筒的最大切削面积增大了247 mm2,截割比能耗降低了0.014 kW·h/m3,截割功率下降10.8 kW,截割阻力减小7 085 kN,装煤率提高了1.7%,滚筒的综合性能得到明显提升。将遗传算法与虚拟样机技术相结合,为机械设备的优化设计节省了时间,缩短了生产周期。

参考文献:

[1] HEKIMOGLU O L. Effect of Angle of Wrap on Cutting Performance of Drum Shearers and Continuous Miners[J].Transactions of the Institutions of Mining and Metallurgy,2004,113(2):118-122.

[2] BILGIN N, DEMIRCIN M A, COPUR H. Dominant Rock Properties Affecting the Performance of Conical Picks and the Comparison of Some Experimental and Theoretical Results[J].International Journal of Rock Mechanics and Mining Sciences,2006,43(1):139-156.

[3] 刘送永,杜长龙,崔新霞.采煤机滚筒截齿排列的试验研究[J].中南大学学报:自然科学版,2009,40(5):1281-1287.

LIU Songyong, DU Changlong, CUI Xinxia.Experimental Research on Picks Arrangement of Shearer Drum[J].Journal of Central South University:Science and Technology,2009,40(5):1281-1287.

[4] 陈晓飞,李彦强,韩芳.基于混沌粒子群算法的采煤机优化设计[J].煤矿机械,2012,33(10):23-25.

CHEN Xiaofei, LI Yanqiang, HAN Fang. Optimal Design Study on Shearer Based on Chaos Particle Swarm Algorithm[J].Coal Mine Machinery,2012,33(10):23-25.

[5] 马正兰,杜长龙,刘送永.高块煤率采煤机变速截割的理论研究[J].煤炭工程,2009(12):91-92.

MA Zhenglan, DU Changlong, LIU Songyong.High Speed of Shearer Cutting Lump Coal Rate Theory Study[J].Coal Engineering, 2009,(12):91-92.

[6] 孙靖民,梁迎春.机械优化设计[M].北京:机械工业出版社,2012:187-204.

SUN Jingmin, LIANG Yingchun. Mechanical Design[M]. Beijing: China Machine Press,2012:187-204.

[7] 姜鹏.基于离散元法的碾米机三维仿真分析[D].哈尔滨:东北农业大学,2013.

JIANG Peng. Based on the Discrete Element Method of Rice Mill Three-dimensional Simulation Analysis[D].Harbin: Northeast Agricultural University,2013.

[8] 王国强,郝万军,王继新.离散单元法及其在EDEM上的实践[M].西安:西北工业大学出版社,2010:34-58.

WANG Guoqiang, HAO Wanjun, WANG Jixin. Discrete Element Method and Its Application in Practice on the EDEM[M]. Xi’an: Northwestern Polytechnical University Press,2010:34-58.

[9] 周文君,卫红波.基于EDEM的带式输送机输送过程仿真及分析[J].煤矿机械,2013,34(5):89-91.

ZHOU Wenjun, WEI Hongbo. Simulation and Analysis of Belt Conveyor Based on EDEM Software[J].Coal Mine Machinery,2013,34(5):89-91.

[10] 田雨.基于EDEM的滚磨光整加工机理分析和参数优化[D].太原:太原理工大学,2014.

TIAN Yu. Mechanism Analysis and Parameter Optimization of Barrel Finishing Based on EDEM[D].Taiyuan: Taiyuan University of Technology,2014.

[11] 邬黔凤.采煤机截割滚筒结构参数的优化[D].太原:太原理工大学,2015.

WU Qianfeng. Structural Parameters Optimization for Cutting Drum of Coal Cutting Machine[D].Taiyuan: Taiyuan University of Technology,2015.

[12] 赵丽娟,胡春梅,刘旭南,等.采煤机滚筒辅助设计及载荷计算软件的开发与应用[J].计算机应用与软件,2016, 33(1):60-64.

ZHAO Lijuan, HU Chunmei, LIU Xunan,et al. Development and Application of Computer-aided Design and Load Calculation Software for Shearer Drum[J].Computer Applications and Software,2016,33(1):60-64.

[13] 赵丽娟,刘旭南,马联伟.基于经济截割的采煤机运动学参数优化研究[J].煤炭学报,2013,38(8):1490-1495.

ZHAO Lijuan, LIU Xunan, MA Lianwei. Optimization Research on Shearer’s Kinematic Parameters Based on Economical Cutting[J]. Journal of China Coal Society,2013,38(8):1490-1495.

[14] 刘春生,于信伟,任昌玉.滚筒式采煤机工作机构[M].哈尔滨:哈尔滨工程大学出版社,2010:94-130.

LIU Chunsheng,YU Xinwei,REN Changyu.The Office of Operation of Drum Shearer[M].Harbin:Harbin Engineering University Press,2010:94-130.

[15] 秦大同,王镇,胡明辉,等.基于多目标优化的采煤机滚筒最优运动参数的动态匹配[J].煤炭学报,2015,40(增2):532-538.

QIN Datong,WANG Zhen,HU Minghui,et al.Dynamic Matching of Optimal Drum Movement Parameters of Shearer Based on Multi-objective Optimization[J].Journal of China Coal Society,2015,40(S2):532-538.