6 mm厚SUS301L-DLT不锈钢电阻点焊工艺

梅文搏,徐艳丽,贾 鹏,齐 禄,尹晓亮

(中车唐山机车车辆有限公司,河北唐山063035)

0 前言

当今轨道车辆发展的大趋势是绿色、节能、环保、安全,不锈钢车体结构以其车体结构轻、耐腐蚀、免维护、环保、安全等特点在实现绿色轨道交通发展方面具有一定的优势[1-2]。不锈钢具有线膨胀系数大、电阻率高、热导率低的特点,适合使用电阻点焊进行焊接。电阻点焊技术因其焊接质量稳定、生产效率高、易于实现机械化和自动化等优点,广泛应用于航空、航天、能源、电子、轨道车辆及轻工等行业[3-4]。在轨道车辆行业,电阻点焊主要用来焊接板厚小于等于5 mm的不锈钢车体结构。不锈钢车体结构中底架属于重要承载部位,其强度等级要求极高,其中底架边梁材质为SUS301L-DLT不锈钢,厚度6 mm,为满足强度要求,还需要对边梁进行补强,补强梁的材质也为SUS301L-DLT不锈钢,厚度6 mm。若使用熔化焊对两者进行焊接,会出现热输入过大引起的焊接变形,导致边梁变形,且焊缝成形较差。使用电阻点焊进行焊接既可防止焊接变形,又可保证强度要求。因此研究6 mm厚SUS301L-DLT不锈钢电阻点焊具有重要意义。

1 试验材料和方法

1.1 试验材料

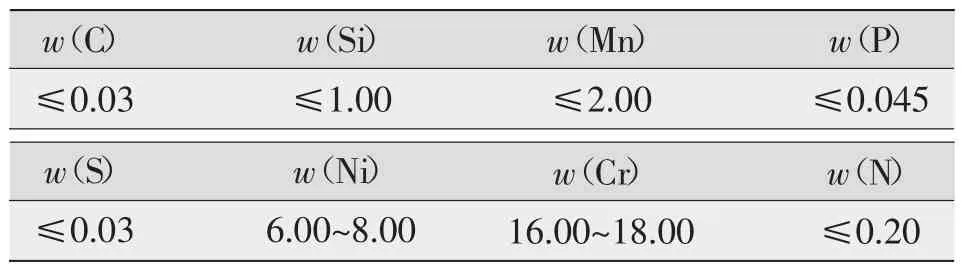

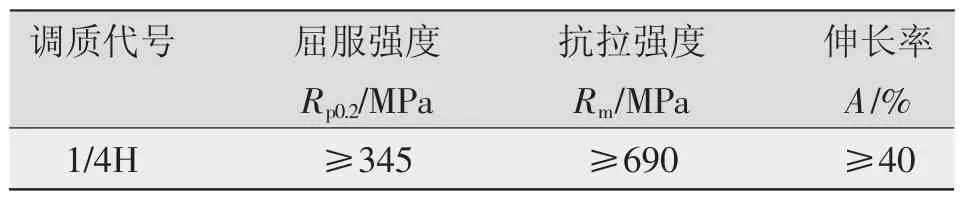

试验材料为奥氏体不锈钢SUS301L-DLT,15点标准工作试件尺寸为6 mm×190 mm×1 800 mm。试验材料的化学成分及其力学性能如表1、表2所示。

表1 不锈钢SUS301L-DLT的化学成分 %

表2 不锈钢SUS301L-DLT的力学性能

1.2 试验方法

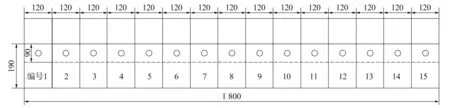

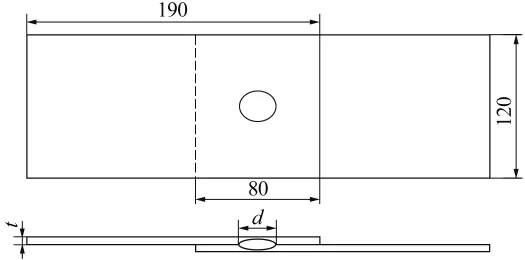

采用日本电元社YADG-R-UN-30A逆变式直流电阻点焊机进行点焊,焊钳型号有C1(φ25球形/R100)和 C2(φ20 球形/R100)两种,电极材料为CuCrZr。采用双面单点焊接方式,15点标准工作试件长度方向搭接量80 mm,试件尺寸如图1所示。试板点焊完成后加工成如图2所示的试件。对焊后试板进行外观检测、平滑度试验,去除第1点和第15点焊点后随机选取两点进行断面试验,其余进行拉伸剪切试验。拉伸剪切试验在电子万能试验机上进行,记录脱扣形式、焊点直径和剪切拉力值。

图1 15点标准工作试件试件尺寸

图2 加工后试件尺寸

2 试验及结果分析

2.1 点焊试验

在点焊试验过程中,焊接电流、焊接时间和电极压力是三大主要影响因素。研究证明,不锈钢车体电阻点焊的缺陷主要有焊核直径不符合要求、缩孔、飞溅、未熔合、电极压痕过深、熔透率不符合要求等[5-6]。因此,根据标准EN15085-3和企业标准要求,板厚6 mm的不锈钢要求焊点直径最小为φ12.2 mm,熔透率30%~90%,电极压痕不超过10%,不允许有缩孔、飞溅、未熔合等缺陷。经过试验,实际生产焊接参数如表3所示。

表3 电阻点焊焊接工艺参数

2.2 结果分析

2.2.1 外观检测

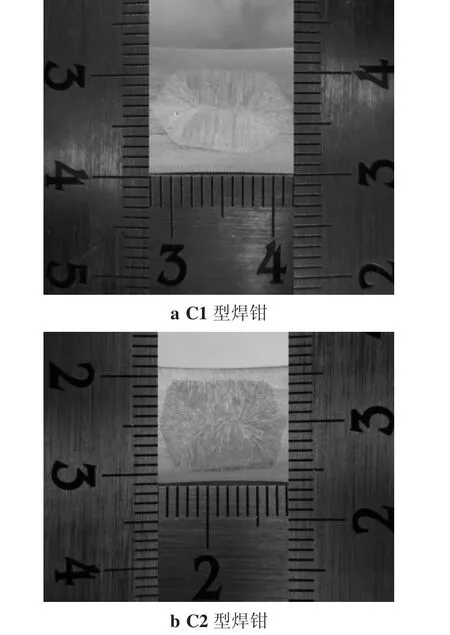

外观检测指用目视方法检查焊点的可见质量特性,要求进行100%外观检测。判定标准包括:焊接区内或临近焊接区表面无裂纹以及牢固的飞溅物,焊点表面不得有直径超过1.5 mm的凹坑和电极粘结物,不允许烧穿。对以上两种型号焊钳的电阻点焊参数条件下所焊试件进行外观检测,如图3所示,焊点表面均无喷溅和裂纹,符合要求。

图3 两种焊钳电阻点焊试件

2.2.2 平滑度检验

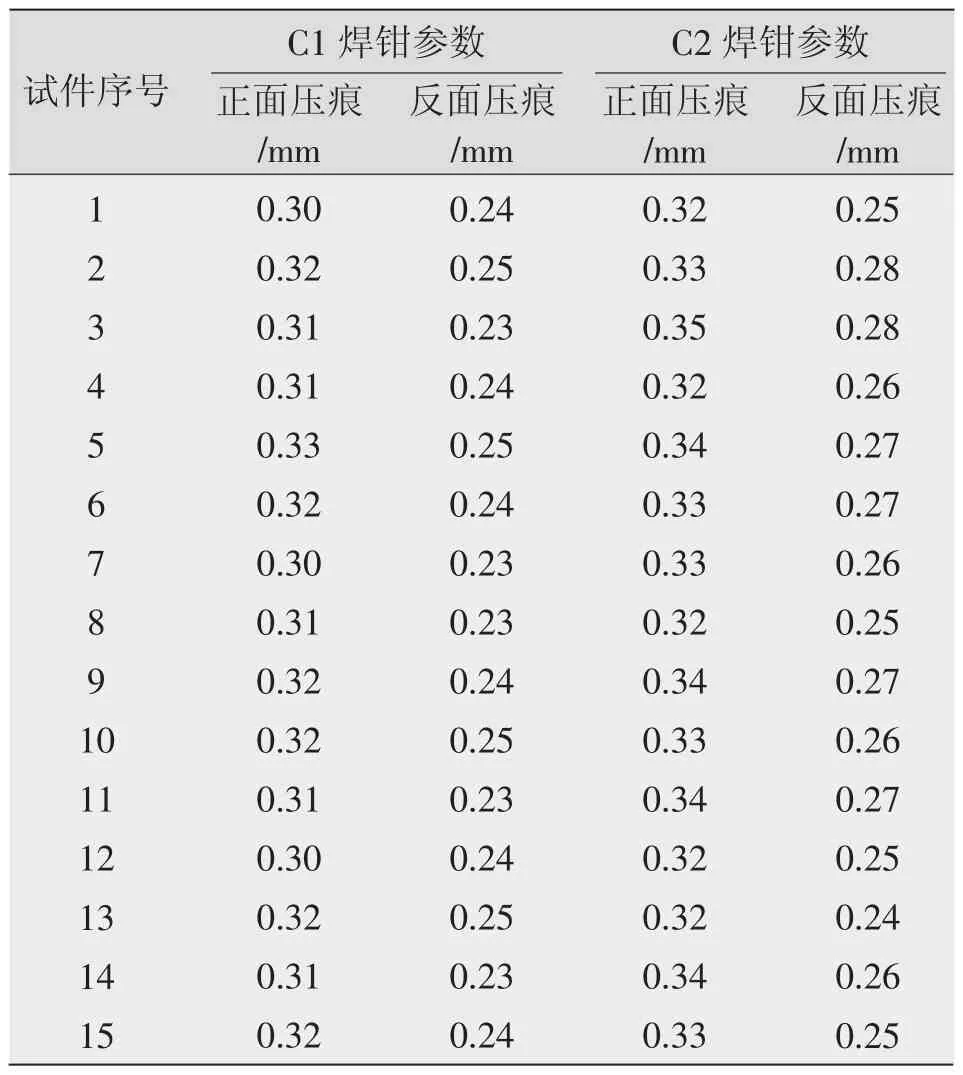

根据焊缝质量等级,检查指定有平滑度要求侧的焊点处表面压痕是否满足要求。根据EN15085-3附录F电阻点焊,压痕不能超过金属厚度的10%。对以上两种型号焊钳的电阻点焊参数条件下所焊试件进行平滑度检验,每个焊点测量正反两面压痕,压痕值均在板厚的10%以下,所测压痕值如表4所示。

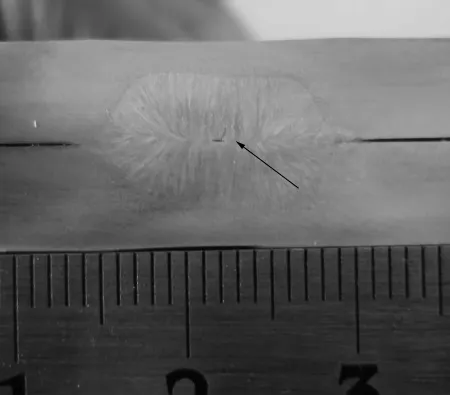

2.2.3 断面检验

断面试验是将点焊试件垂直于焊核中心切开,用目视检查焊核的形状、直径、熔透率及内部缺欠等。熔核直径和熔透率是评估电阻点焊焊点质量的重要指标,直接关系到接头强度和外观质量[7]。根据EN15085-3附录F要求,6 mm厚SUS301L-DLT不锈钢电阻点焊焊点熔核直径应达φ12.2 mm,熔透率应达到板厚的30%~90%,即1.8~5.4 mm。试验过程中出现频率最高的缺陷为缩孔,如图4所示。缩孔是由于电极压力不足,焊核液态金属由外向内凝固时,缩孔处未得到有效的挤压而形成的[6]。SUS301L-DLT不锈钢表面硬度很高,收缩率很大,若电极压力不足,极易出现缩孔现象。按照调整后的焊接参数点焊完成后的金相结果如图5所示,C1型焊钳(见图5a)电阻点焊的熔核直径为13.5 mm,上侧熔透3.7 mm,熔透率61.7%,下侧熔透4 mm,熔透率66.7%;C2型焊钳(见图5b)电阻点焊的熔核直径为12.8 mm,上侧熔透4 mm,熔透率66.7%,下侧熔透4.2 mm,熔透率70%。

表4 两种参数条件下电阻点焊压痕测量值

图4 缩孔

由试验可知,使用C1和C2两种型号焊钳,在合理的电阻点焊参数条件下,6mm厚SUS301L-DLT不锈钢电阻点焊焊点熔核直径达到φ12.2 mm的要求。增加电极压力可有效避免缩孔缺陷的出现,且电极压力不宜过大,否则会产生压痕过深、熔核直径过小等不足。

图5 两种焊钳电阻点焊试件金相

2.2.4 拉伸剪切检验

拉伸剪切试验结果如表5所示。根据EN15085-3附录F及企业标准,板厚为6 mm、抗拉强度高于690 MPa的SUS301L-DLT不锈钢电阻点焊接头的最小拉伸剪切力73.5 kN。由表5可知,两种型号焊钳电阻点焊接头拉伸剪切试验失效形式均为剪切,剪切拉力值也均达标,焊点直径满足φ12.2 mm要求。试验再次证明:使用C1和C2两种型号焊钳,在合理的电阻点焊参数条件下,6mm厚SUS301L-DLT不锈钢电阻点焊焊点熔核直径可达到φ12.2 mm的要求,且拉伸剪切结果符合标准要求。

3 结论

(1)轨道车辆中板厚小于等于5 mm的不锈钢结构适合使用电阻点焊焊接,对于板厚6mm的不锈钢,使用C1和C2两种型号焊钳,在合理的电阻点焊参数条件下,6 mm厚SUS301L-DLT不锈钢电阻点焊焊点熔核直径可达到φ12.2 mm的要求,且拉伸剪切结果及表面质量符合标准要求。

(2)SUS301L-DLT不锈钢表面硬度很高,收缩率很大,若电极压力不足,极易出现缩孔缺陷。增加电极压力可有效避免缩孔缺陷的出现,且电极压力不宜过大,否则易产生压痕过深、熔核直径过小等不足。

表5 不同参数条件下电阻点焊拉伸剪切试验结果

参考文献:

[1]丁成钢,史春元,都本刚,等.SUS301L不锈钢电阻点焊工艺研究[J].热加工工艺,2006,35(11):28-29.

[2]姚明哲,杨志勇,马秋红,等.不锈钢轨道车辆的特点[J].科技综述,2015(3):10-13.

[3]温家伶,黄志军,黄小军,等.薄板点焊工艺及性能研究[J].武汉造船,2000(1):15-17.

[4]Vogler M,Sheppare S.Electrical Contact Resistance under High Loads and Elevated Temperatures[J].Welding Journal,1993,72(6):231-238.

[5]常云龙,苏杭,常荣辉,等.熔核尺寸与点焊工艺参数的回归模型[J].沈阳工业大学学报,2007(12):655-658.

[6]刘永刚,韩晓辉,马明菊,等.轨道车辆不锈钢车体电阻点焊缺陷产生及预防工艺[J].电焊机,2012,42(4):97-99.

[7]梁涛,彭章祝.不锈钢车体电阻点焊缺陷和变形的预防措施[A].“中三角”焊接发展论坛[C].湖北:2014.