搅拌摩擦焊技术在高速列车制造中的应用

侯振国,钮旭晶,李 充,郁志凯,张艳辉

(中车唐山机车车辆有限公司,河北 唐山 063035)

0 前言

自搅拌摩擦焊技术发明以来[1],轨道车辆制造商就不断地深入探索其在轨道客车上的应用,经过10多年的发展,该技术已广泛应用于轻轨、地铁、城际列车以及高速列车车体制造中[2]。在轨道车辆车体领域已实现2~100 mm的铝合金材料的搅拌摩擦焊,焊接速度提高到3 m/min[3]。

1 搅拌摩擦焊技术简介

搅拌摩擦焊在轨道车辆上主要应用单轴肩搅拌焊和双轴肩搅拌摩擦焊。

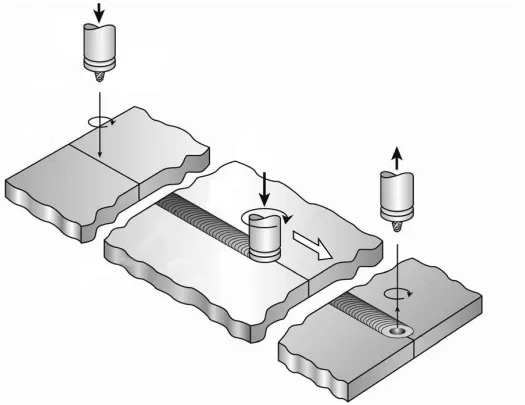

单轴肩搅拌摩擦焊的基本原理是利用旋转的搅拌头插入待焊工件并沿焊缝方向移动,金属材料依靠搅拌头与母材之间的摩擦产热达到热塑性状态[4],然后依靠搅拌头的搅动、碾压和锻造等作用,完成整个焊接过程,如图1所示。

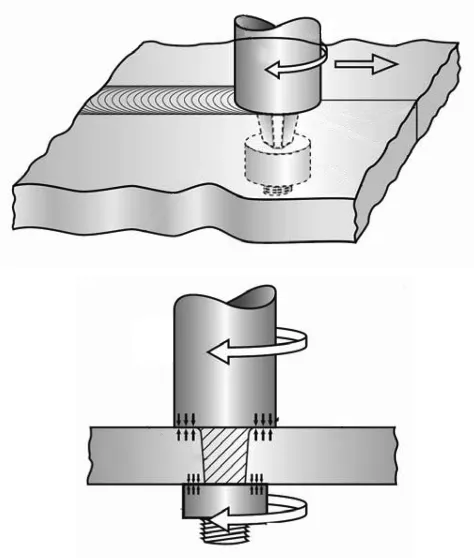

双轴肩搅拌摩擦焊技术是在单轴肩搅拌摩擦焊基础上研发出的先进焊接技术,如图2所示,搅拌头工作部分由上、下两个轴肩以及搅拌针组成,焊接时上、下两个轴肩以及搅拌针均与母材产生摩擦热,同时驱使焊缝金属流动[5]。

2 国内外搅拌摩擦焊技术的发展现状

在国外,搅拌摩擦焊技术早已应用到轨道车辆中[3],涉及部位包括车体前端、侧墙、车顶板等,车型达到数十种,数量达到数千辆。日本日立和川崎重工将搅拌摩擦焊技术应用于包括新干线列车在内的新型高速列车车体的制造,如图3所示。在欧洲,英国和法国铁路车辆供应商也在高速列车中广泛采用搅拌摩擦焊,西门子和庞巴迪也研究并采用了搅拌摩擦焊技术和部件。

在国内,中车株洲、四方、长客、浦镇以及唐山公司均开展了搅拌摩擦焊焊接技术研究工作,并广泛应用在城轨、地铁以及高速动车组等数千辆车体制造中。在新一代的中国标准化动车组“复兴号”高速列车中也采用了搅拌摩擦焊技术,如图4所示。

图1 单轴肩搅拌摩擦焊过程示意

图2 双轴肩搅拌摩擦焊过程示意

图3 采用搅拌摩擦焊的日本车体

图4 复兴号

3 高速列车典型搅拌摩擦焊产品制造技术及性能研究

搅拌摩擦焊技术在高速列车制造中的应用越来越广泛。目前,“复兴号”动车组中涉及搅拌摩擦焊的部件有车钩座板、连接板、高压箱底板、隔墙、平顶、底板以及裙板。在此,选取车钩座板及平顶的制造生产工艺进行分析。

3.1 车钩座板

车钩座板位于“复兴号”高速列车车体前端,是车厢之间连接的重要承载结构件。车钩座板由2块80 mm厚6005A-T4铝合金型材焊接而成,经焊后热处理形成6005A-T6铝合金结构件,其接头形式如图5所示。

图5 车钩座板焊接接头

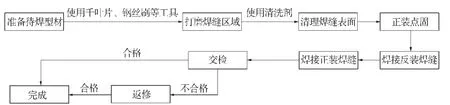

车钩座板采用单轴肩搅拌摩擦焊进行双面焊,焊接工艺流程如图6所示。其中,点固采用的搅拌头规格为:轴肩直径25 mm,针长10 mm,搅拌针根部直径10.5 mm,端部直径4.6 mm。焊接采用的搅拌头规格为:轴肩直径60 mm,针长43 mm,搅拌针根部直径24 mm,端部直径7.2 mm。

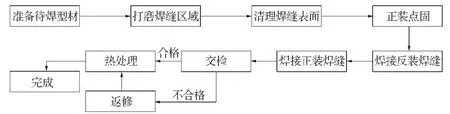

图6 车钩座板焊接工艺流程

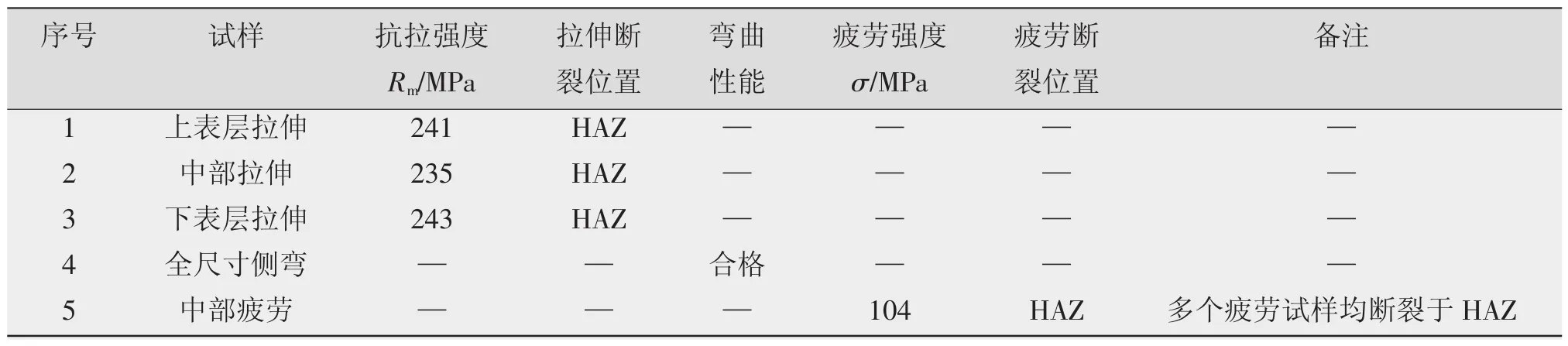

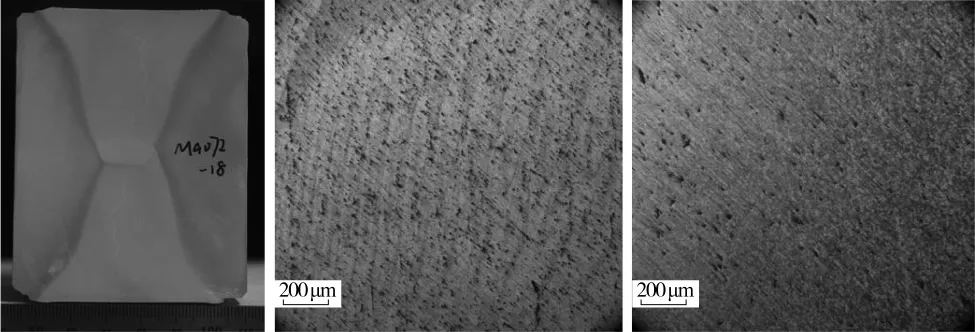

标准要求:抗拉强度达到母材的70%以上,弯曲性能180°不能出现裂纹,在应力循环比0.1、循环次数1×107的条件下疲劳强度不小于55 MPa,且优于同等试验条件下熔化焊的疲劳强度。经焊后热处理,车钩座板的相关性能如表1所示。由表1可知,车钩座板焊缝的各项性能指标均满足标准要求。同时,为更好地研究车钩座板焊接接头熔合及组织情况,对其进行宏观和微观金相分析,如图7所示。

表1 车钩座板力学性能

由图7可知,焊缝熔合良好,无孔洞、隧道等焊接缺陷存在。金相组织分布均匀,焊核区显微组织主要为α(Al)相基体和其上分布着的部分析出的β(Mg2Si)相,热影响区晶粒无明显的扭曲变形,这是因为焊接厚板时搅拌头焊接速度和旋转速度均较低,塑性金属成型比较缓和。

3.2 平顶

平顶结构如图8所示,由3块6005A-T6中空铝型材组成,正反两面共涉及4条5 mm厚焊缝。

平顶焊接采用动龙门搅拌摩擦焊设备,采用恒位移控制方式控制搅拌头位置。搅拌头规格为:轴间距4.8 mm,上轴肩直径23 mm,下轴肩直径20 mm,上下轴肩均有螺旋状沟槽。整个焊接过程在动龙门搅拌摩擦设备上进行,施焊时搅拌头逆时针旋转。焊接设备及焊接工装如图9所示。搅拌头形貌如图10所示。平顶采用双轴肩搅拌摩擦焊工艺,焊接工艺流程如图11所示。

焊缝外观良好,部件变形极小,如图12所示。

图7 车钩座板焊接接头金相、焊缝微观

图8 “复兴号”平顶结构

平顶焊缝及附近区域的抗拉强度需达到母材的70%以上,弯曲180°不能出现裂纹。为评定焊后不同打磨状态(焊缝表面是否磨平)下双轴肩搅拌摩擦焊接头的疲劳性能,测试应力循环比0.1、循环次数1×107条件下接头的疲劳强度。平顶焊缝的相关力学性能如表2所示。

图9 搅拌摩擦焊设备及工装

图10 搅拌头形貌

图11 平顶焊接工艺流程

图12 平顶产品及焊缝外观

表2 平顶焊缝力学性能

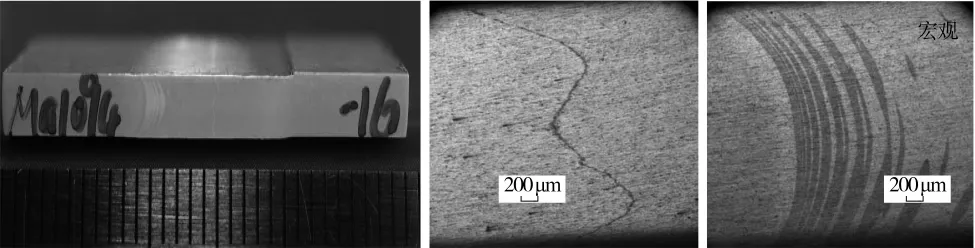

由表2可知,平顶焊缝的各项性能指标均满足标准要求。就疲劳性能而言,焊后打磨焊缝表面可以消除焊接接头应力集中,有效提高抗疲劳性能。为更好地研究其熔合及组织情况,对其进行宏观和微观金相分析,如图13所示。

由图13可知,焊缝熔合良好,无孔洞、隧道等焊接缺陷。金相组织分布均匀,但在焊缝中间存在着一条“S”线,这可能是由于焊前打磨不充分导致焊接过程中有氧化物所形成的。该缺陷可大可小,但一般无法完全消除。从微观金相可以看出,未出现任何异常,为典型的搅拌摩擦焊组织形态。

图13 平顶焊接接头金相、焊缝微观

4 结论

搅拌摩擦焊在“复兴号”高速列车中的广泛使用极大地推动了搅拌摩擦焊技术的应用与发展,使这种“绿色”的固相连接工艺成为高速列车车体制造的首选。然而,国内的搅拌摩擦焊技术起步相对较晚,核心技术的掌握与国外相比还存在不小差距,尤其是双轴肩搅拌摩擦焊工艺,在标准制订、工艺实施方面还存在诸多问题。科技人员需要继续深入研究该技术,对提高国内高速列车的综合制造水平、占领搅拌摩擦焊技术领域的制高点有十分重要的意义。

参考文献:

[1]符道,闫大海.搅拌摩擦焊在我国船舶建造中的应用展望[J].热加工工艺,2005(11):77-78.

[2]宋东福,王海艳,戚文军,等.铝合金搅拌摩擦焊的研究现状与展望[J].电焊机,2011,41(3):50-54.

[3]蒋百威,吴志明,乔红云,等.轨道车辆铝合金6005A搅拌摩擦焊制造工艺[J].金属加工,2013(20):53-54.

[4]丁文兵,童彦刚,朱飞,等.搅拌摩擦焊搅拌头的研究现状[J].激光杂志,2013(6):5-7.

[5]周利,刘朝磊,王计,等.双轴肩搅拌摩擦焊技术研究现状[J].焊接,2015(6):14-18.