RDP与葫芦脲协同阻燃聚碳酸酯的研究

许 博,朱向东,姚可欣,张 琛,钱立军,谭曾凯

(北京工商大学材料与机械工程学院,北京 100048)

0 前言

PC由于具有优良的透光性、较高的玻璃化转变温度、良好的冲击韧性、抗蠕变性、电绝缘性、耐候性等一系列独特的优点,被广泛应用在电子、汽车、建筑等各个领域,成为工程塑料中发展最快的品种,因此受到世界各工业大国的广泛关注[1-2]。虽然PC的阻燃性能(UL 94 V-2级)相对于普通高分子材料有一定的优越性,但当其应用于一些阻燃要求较高的领域,如电子电器产品、交通和建筑材料,阻燃性能仍显不足,且燃烧产生的熔滴易引燃附近的材料,因此阻燃PC的开发势在必行。

近年由于环境原因,含卤阻燃剂的应用大大地受到了限制,所以对无卤阻燃材料需求越来越大。磷系、氮系阻燃剂无疑是有效替代卤系阻燃剂的新型阻燃剂。而结合这2种阻燃元素的磷 - 氮复配阻燃剂是一个很有前途的阻燃体系,成为了阻燃领域研发的热门课题[3-4]。磷酸酯类阻燃剂被较多地应用于PC[5]、聚对苯二甲酸丁二醇酯(PBT)[6]及PC/丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)合金[7],其热裂解和燃烧产物的腐蚀性少,形成的炭层表面结构致密,还有增塑、热稳定等作用。但其添加量大,一般为10 %~30 %(质量分数),多数分解温度较低,易腐蚀模具,更甚者在较高温度下会导致PC材料发黄[8]。而通过复配,可降低其用量,并进一步提高其阻燃效果,这也将是今后的研发方向之一。葫芦脲(CB)是继冠醚、穴醚、环糊精和杯芳烃之后又一类新的主体化合物[9]。葫芦脲家族是一类具有特殊结构特征的含氮环状化合物,具有良好的热稳定性和成炭性,而将其应用于阻燃领域,发挥氮元素的阻燃作用和高成炭的特征还未见报道。

本研究以RDP为主阻燃剂,复配CB[6],研究了复配阻燃体系对PC阻燃性能的影响,通过极限氧指数仪、UL 94垂直燃烧仪、锥形量热仪、热失重分析仪及扫描电镜子显微镜等分别测试和表征了复配阻燃体系阻燃性能、热分解过程及燃烧炭层的形貌。

1 实验部分

1.1 主要原料

PC,Makrolon®WB1239,德国拜耳公司;

间苯二酚二苯基磷酸酯(RDP),化学纯,浙江万盛科技有限公司;

CB[6],自制[10]。

1.2 主要设备及仪器

转矩流变仪,PTE35,上海科创橡塑机械设备有限公司;

平板模压机,TY-400,瑞典 LabTech有限公司;

极限氧指数测定仪,FTT0080,英国FTT公司;

垂直燃烧测定仪,FTT0082,英国FTT公司;

锥形量热仪,FTT0007,英国FTT公司;

热失重分析仪(TG),Q5000IR,美国TA公司;

扫描电子显微镜(SEM),TESCAN VEGA Ⅱ,捷克Tescan公司。

1.3 样品制备

将PC、RDP和CB[6]在120 ℃鼓风干燥烘箱中干燥6 h,将干燥好的原料按表1准确称量并混合均匀,转矩流变仪于225~240 ℃熔融共混;再经平板模压机压制成片材,加工温度为225~240 ℃;使用标准模具剪裁样片,进行相关性能测试。

表1 试验配方表Fig.1 Formulation for the experiment

1.4 性能测试与结构表征

极限氧指数按ASTM D 2863-97进行测试,试样的尺寸为100.0 mm×6.5 mm×3.2 mm;

UL 94垂直燃烧按ANSI/UL 94—2009进行测试,试样的尺寸为130.0 mm×13.0 mm×3.2 mm;

锥形量热分析按ISO 5660进行测试,外部热流量为50 kW/m2,试样的尺寸为100.0 mm×100.0 mm×3.0 mm;

SEM分析:取一小块锥形量热测试后的残炭,不喷金,用液体导电胶固定于样品台上,然后置于SEM样品舱内观察并拍照,电压为15 kV;

TG分析:N2氛围下,升温速率为20 ℃/min,温度范围为50~700 ℃,记录TG和DTG曲线。

2 结果与讨论

2.1 阻燃复合材料的阻燃性能

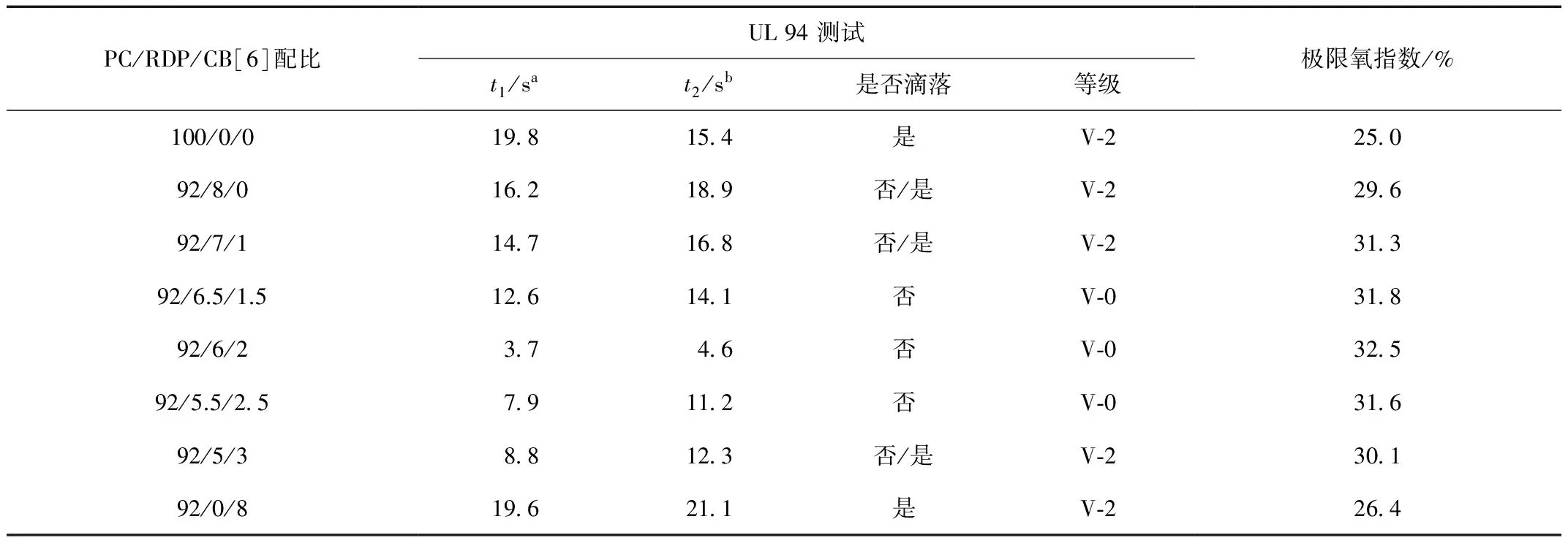

从表2可以看出,纯PC的极限氧指数为25.0 %,燃烧测试过程中样品燃烧时间较长,且带火熔滴严重,UL 94等级为V-2级;当单独添加8 %的RDP时,样品的极限氧指数从21.5 %增加至29.6 %,点火熔滴现象得到了抑制,仅第二次点燃后有滴落,且不能引燃脱脂棉,通过 UL 94 V-2级;单独添加8 %的CB[6]时,样品的极限氧指数为26.4 %,阻燃效果不如单独加入RDP显著,通过UL 94 V-2级;当RDP/CB[6]复配添加时,随着CB[6]含量的增加,阻燃复合材料的极限氧指数先升高然后下降,且UL 94等级从V-2上升至V-0再下降到V-2级别,尤其当RDP/CB[6]质量比例为6/2时,极限氧指数达到最大为32.5 %,通过UL 94 V-0级。通过分析极限氧指数和UL 94结果发现,

表2 阻燃PC复合物的极限氧指数与UL 94测试结果Tab.2 LOI and UL 94 test results of the flame-retardant PC composites

注:a—5根试样在第一次引燃10 s之后持续燃烧的最长时间;b—5根试样在第二次引燃10 s之后持续燃烧的最长时间。

RDP和CB[6]之间存在阻燃协效作用,且当RDP/CB[6]的质量比为6/2时,RDP和CB[6]之间达到最佳的协同阻燃效应,可显著提高PC的阻燃性。

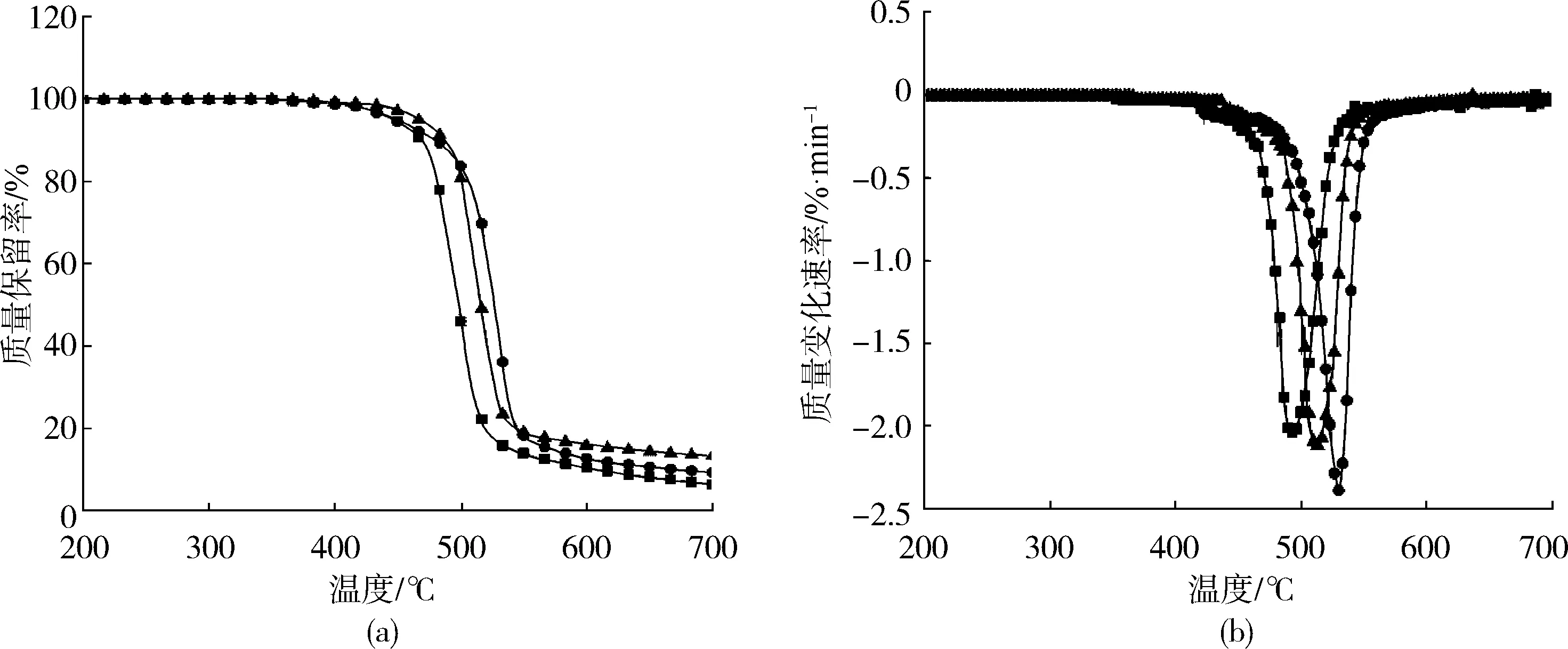

2.2 锥形量热仪测试

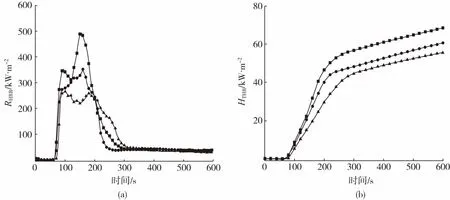

PC/RDP/CB[6]配比:■—100/0/0 ●—92/8/0 ▲—92/6/2(a)RHRR (b)HTHR图1 PC及阻燃复合物的RHRR和HTHR曲线Fig.1 Heat release rate and total heat release curves of pure PC and flame-ratardant PC composites

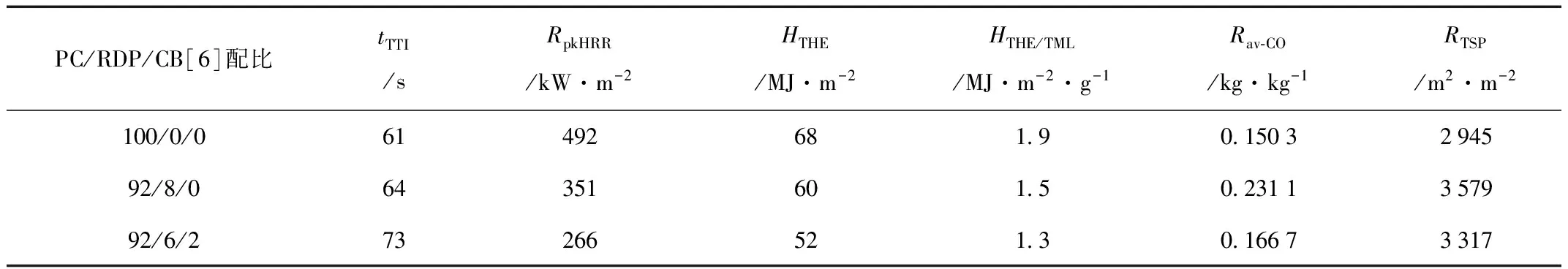

为了进一步说明RDP/CB[6]的协同阻燃作用,对 PC及阻燃样品进行了锥形量热分析。图1分别给出了热释放速率(RHRR)和总释放热(HTHR)曲线,表3列出了相关数据。由图1(a)可以看出,纯 PC有2个热释放速率峰,8 % RDP或8 % RDP/CB[6](6/2)的加入,显著改变了复合材料的热释放速率曲线峰型,且热释放速率曲线峰值(RpkHRR)均有不同程度的下降,分别下降了29 %和46 %;当RDP/CB[6]以6/2的比例添加到PC中时,阻燃复合物燃烧至180 s以后出现了第二个热释放峰,HTHR曲线也由此上升,表明RDP和CB[6]的加入对阻燃复合物的热量释放形式产生了影响,第一个RpkHRR值的形成是由于复合阻燃剂分解形成初始炭层所释放的热量,且当在热流量测试条件下,PC/RDP/CB[6]复合物表面逐渐形成炭层,阻止热量传递至基体而使基体热解,此现象减弱了基体的热降解行为,从而降低了RHRR峰值;当进一步对阻燃复合物加热,基体被燃烧,释放可燃性气体冲破炭层,初始炭层耐热性不足致炭层表面破裂,同时燃烧强度增加,导致第二个RpkHRR值的形成[11]。烟释放总量(RTSP)和平均CO释放量(Rav-CO)分别上升了13 % 和11 %。这些结果表明,RDP作为一种有机磷酸酯阻燃剂,主要通过抑制火焰、抑制燃烧和熔流耗热作用达到阻燃效果。单独使用气相阻燃作用较为突出,而RDP与CB[6]复合,导致凝聚相交联成炭的作用有所增强,使阻燃复合物表面形成了更加稳定致密的炭层。

表3 PC及阻燃PC的锥形量热测试结果Tab.3 Cone test results for PC and flame-retardant PC composites

注:tTTI—点燃时间,HTHE—总热释放值,HTHE/TML—单位质量损失的热释放值。

可以用HTHE和HTHE/TML进一步证实RDP/CB[6]复合使用时协同阻燃作用机理。HTHE是指火焰熄灭时的HTHR值,主要用来评价样品的火灾荷载程度,其值取决于燃烧过程中可燃性气体挥发的总量、有效燃烧热和燃烧效率,炭层的生成和火焰的抑制作用都对该值有较大的影响[8]。HTHE/TML是一个衡量气相挥发物燃烧放热程度的指标,其值越小说明火焰抑制和稀释作用越强。由表3可以看出,与纯PC相比,PC/RDP的HTHE和单位质量损失的热释放值均有明显下降,同时RTSP及Rav-CO有所增加,说明此时RDP以气相阻燃机理为主,同时兼有凝聚相阻燃作用。在气相层中,磷酸酯阻燃剂分解生成的 PO·能有效捕捉火焰中的活性自由基HO·和H·自由基,从而降低有效燃烧,凝聚相中,磷酸酯阻燃剂受热分解产生磷酸、焦磷酸进而生成聚磷酸等,这些酸性化合物能参与形成聚合物材料降解交联产物并强化脱氢作用,提升材料燃烧时的成炭效果,有效地降低燃烧释放热和起到良好的阻隔作用,减弱了材料燃烧中的物质和能量交换。RDP和CB[6]共同添加时,复合物PC/RDP/CB[6]的相关参数变化幅度最大,HTHE和HTHE/TML分别下降了24 %和32 %,RTSP及Rav-CO增加了11 %和13 %,与单独添加RDP相比,RDP和CB[6]复合阻燃PC时,除了阻燃剂的气相阻燃作用之外,凝聚相阻燃作用进一步增强。因此,RDP/CB[6]复配阻燃PC时,凝聚相和气相2种阻燃机理共同起作用,具有良好的阻燃协同效应,除了有机磷酸酯阻燃剂的抑制火焰、熔流耗热的作用外,同时存在成炭型阻燃剂的炭层阻隔作用,两阻燃剂的协效作用对于复合材料的燃烧热释放达到了很好的抑制作用,提高了复合材料的阻燃性能。

相比PC,PC/RDP的烟释放量出现明显的上升。参照材料的热释放数据,含磷复配体系确实有效抑制了材料的热释放,推测发烟量没有明显降低是由于有机磷酸酯阻燃剂改变了PC的热降解过程,使得材料的部分完全燃烧变为了不完全燃烧,不完全燃烧产生的热较少、CO和烟较多。复配CB[6]之后,PC/RDP/CB[6]复配体系烟释放量降低较显著,这说明了RDP和CB[6]两种阻燃剂产生了协效作用,有效地促进了材料的成炭。成炭作用使得原本燃烧过程中释放的烟尘以炭层的形式保留在燃烧界面之上,炭层的隔热、隔氧作用进而又抑制了材料的燃烧过程。

纯 PC 本身具有优良的燃烧成炭性能,而从表4中可以看出,在强制热辐射燃烧下,PC/RDP残炭量有所下降,添加CB[6]后残炭量提升了24 %。说明在模拟真实火灾燃烧的情况下,复配阻燃剂RDP/CB[6]能有效地改善PC的成炭结构,降低了测试过程中PC材料燃烧的充分性,提升了阻燃性能。

tTTI是衡量燃烧性能的一个重要指标,指材料从受热到材料表面有火焰燃烧时所需时间。实验中的点燃时间是在点火器的辅助下记录从材料开始接受热辐射到材料表面有火焰产生所需的时间。如表3所示,添加了阻燃剂RDP和CB[6]的试样,点燃时间均比纯 PC延长,其中PC/RDP点燃时间由 61 s 延长至64 s,PC/RDP/CB[6]点燃时间由 64 s 延长至 73 s。这是由于复合阻燃剂先于聚合物分解,产生酸性的物质在高温下促进聚合物初始炭层的形成,提升了其热稳定性,延长了试样的点燃时间。

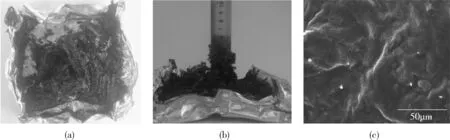

2.3 炭层形貌分析

PC/RDP/CB[6]配比:(a)~(c)100/0/0 (d)~(f)92/8/0 (g)~(h)92/6/2(a)、(d)、(h)残炭形貌照片 (b)、(e)、(i)膨胀炭层高度 (c)、(f)、(h)残炭SEM照片图2 PC及阻燃复合材料燃烧炭层的SEM及数码照片Fig.2 SEM and digital photos of the carbon layer of PC and flame retardant PC composites after burning

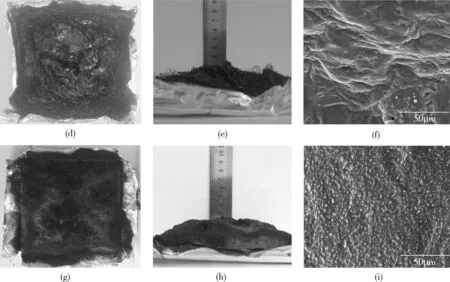

PC/RDP/CB[6]配比:■—100/0/0 ●—92/8/0 ▲—92/6/2(a)TG曲线 (b)DTG曲线图3 PC及阻燃PC的TG和DTG曲线Fig.3 TG and DTG curves of pure PC and flame retardant PC composites

为了从燃烧残炭的宏观结构细节和微观层面进一步探究残炭结构对阻燃复合物阻燃性能的影响,图2给出了PC和阻燃复合物样品的锥形量热燃烧测试残炭数码照片和SEM照片。从图2(a)可以看出,与通用塑料相比,纯PC在燃烧后具有良好的成炭量,这也正是PC在空气中能自熄的原因。但PC的残炭形貌较为松散,表面炭层破碎,松散的残炭形貌具有较差的阻隔作用,易与外界发生热传导,因此不能起到很好的阻隔作用。单独添加RDP[图2(b)],可以看到其表面炭层表面裂缝有所减少,炭层开始变得致密连续,该炭层结构对基体树脂能够起到较好的阻隔作用,即可以减少内部可燃性气体释放到外部,也可以阻挡外部氧气进入到材料内部,其阻隔导热的性能更能降低材料燃烧的充分性,所以试样残炭量有了一定程度地提升;而添加RDP/CB[6]复配阻燃体系[图2(c)]后,残炭呈现出明显的膨胀形貌(高2.7 cm),且致密连续,具有一定的刚性,这是由于RDP与CB[6]的协同起到了膨胀阻燃作用,进而增强了炭层的致密性和热稳定性,该膨胀阻隔炭层可有效地隔绝空气和阻止热量传递,从而提高PC的阻燃效果。

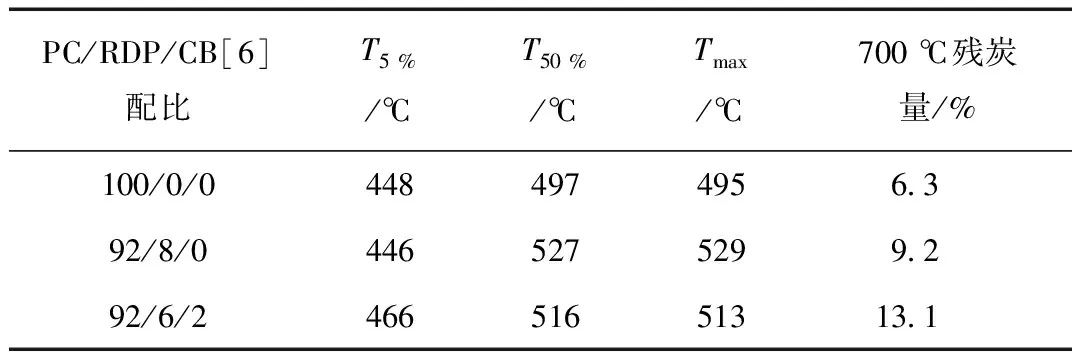

2.4 TG分析

图3为3种样品的TG和DTG曲线,相应的实验数据则列于表4。从图3可以看出,PC及阻燃PC均发生一步降解,阻燃剂RDP和CB[6]的加入,对PC的热降解行为具有明显影响。从表4可以看出,纯PC的起始热分解温度(T5 %,失重5 %对应的温度)为448 ℃,最大失重温度(Tmax)为495 ℃,700 ℃残炭量为6.3 %。加入RDP后,阻燃PC的T5 %基本未变,但当温度继续升高,PC/RDP复合材料的失重明显低于PC的失重,说明加入RDP提高了PC基材的高温热稳定性。同时,700 ℃残炭量提高至9.2 %,表明RDP有助于成炭。这是因为在RDP燃烧过程中,磷在凝聚相富集,保护炭层免遭高温氧化,同时能够催化PC的Fries重排及异构化[12-13],促进残炭生成,抑制聚合物的降解。加入RDP/CB[6]复配阻燃剂后,体系的T5 %提高到466 ℃,比PC和PC/RDP分别提高了18 ℃和20 ℃,700 ℃残炭量增至13.1 %。然而,在复合材料的主要分解阶段(500~550 ℃),CB[6]的加入降低了PC/RDP的热稳定性,但增强了高温热稳定性(>550 ℃),这可能是因为在初始分解时RDP和CB[6]的复配使得PC能较快成炭,而高温时(>550 ℃),阻燃剂的协同作用进一步提高了炭层的稳定性,PC/RDP/CB[6]体系700 ℃的残炭量最高,达到了13.1 %,分别为PC和PC/RDP残炭量的2.1和1.4倍。因此,与纯PC、PC/RDP体系相比,PC/RDP/CB[6]体系燃烧后形成的炭层更稳定,体系内部的传热传质速率减缓。

表4 PC及阻燃PC的TG数据Tab.4 TG data of pure PC and flame retardant PC composites

3 结论

(1)RDP复配CB[6]的无卤阻燃体系存在显著的协同阻燃作用,可以作为PC的阻燃剂,当阻燃剂配比为6∶2时,阻燃材料具有最好的阻燃性能,材料的极限氧指数可达32.5 %,UL 94垂直燃烧达到V-0级,热释放速率峰值从492 kW/m2降低至266 kW/m2;

(2)RDP与CB[6]复配阻燃剂之间的协同作用提高了PC的热稳定性,增加了阻燃复合物的残炭量,显著改善了阻燃性能;且添加复配阻燃体系比添加单一阻燃剂更易形成致密连续的膨胀炭层,起到隔热隔氧的作用,从而达到更好的阻燃效果。

[1] 中国塑料加工工业协会.中国塑料工业年鉴(2016)[M].北京:中国轻工业出版社,2016:78-81.

[2] 金祖铨,吴 念.聚碳酸酯树脂及应用[M].北京:化学工业出版社,2009:1-5.

[3] 彭民乐,岑 茵,何继辉,等. 聚碳酸酯无卤阻燃剂阻燃机理及其发展趋势[J]. 中国塑料,2017,31(3):1-6.

PENG M L, CEN Y, HE J H. Mechanism and Development Trend of Halogen-free Flame Retardants for Polycarbonate[J].China Plastics, 2017,31(3):1-6.

[4] 程宝发,李向梅,张文超,等. 聚碳酸酯与硅倍半氧烷复合物气相热裂解和凝聚相产物对比[J]. 高分子材料科学与工程,2016,32(12):91-97.

CHENG B F, LI X M, ZHANG W C, et al. Comparison Between Pyrolysis Products and Condensed Phase of Polycarbonate/Polyhedral Oligomericsilsesquioxane Composites[J]. Polymer Materials Science and Engineering, 2016, 32(12):91-97.

[5] ZHENG Y. Thermal Plastic Blends with Improved Impact Strength and Flow: US20140357769[P]. 2015-11-17.

[6] 高觉渊,刘述梅,傅 轶,等.高性能间苯二酚双(二苯基磷酸酯)阻燃PC/PBT合金[J]. 高分子材料科学与工程,2011, 27(10):97-105.

GAO J Y, LIU S M, FU Y, et al. High Performance PC/PBT Alloy Flame-Retarded by Resorcinol Bis(diphenyl phosphate)[J]. Polymer Materials Science and Enginee-ring, 2011, 27(10):97-105.

[7] 唐 煌, LEVCHIK S V. PC/ABS合金用磷酸酯阻燃剂应用进展[J].塑料助剂, 2016(2): 18-22.

TANG H, LEVCHIK S V. Development and Progress of Phosphoric Ester Flame Retardant for PC/ABS Alloy[J]. Plastics Additives, 2016(2): 18-22.

[8] 荆 洁,刘书艳,孙来来,等.芳磺酸盐与BDP协同阻燃聚碳酸酯的性能研究[J].塑料科技,2015, 43(8):38-42.

JING J, LIU S Y, SUN L L, et al. Study on Properties of Polycarbonate Synergistic Flame Retarded with Aryl Sulfonate and BDP[J]. Plastics Science and Technology, 2015, 43(8):38-42.

[9] BUSCHMANN H J, JANSEN K, SCHOLLMEYER E. Cucurbit[6]uril as Ligand for the Complexation of Lanthanide Cations in Aqueous Solution[J]. Inorganic Chemistry Communications, 2003(6):531-534.

[10] FREEMAN W A, MOCK W L, SHIH N Y. Cucurbituril[J]. Journal of the American Chemical Society, 1981, 103:7367-7368.

[11] 李建军, 欧育湘.阻燃理论[M].北京: 科学出版社,2013:165-168.

[12] 欧育湘, 赵 毅, 韩廷解. PC热分解机理及PC、PC-ABS的阻燃机理[J]. 合成树脂及塑料,2008,25(4):74-79.

OU Y X, ZHAO Y, HAN T J. Thermal Deposition Mechanism of PC and Flame Retardant Mechanism of PC and PC/ABS[J]. China Synthetic Resin and Plastics, 2008, 25(4):74-79.

[13] LEVCHIK S V, WEIL E D. Overview of Recent Deve-lopment in the Flame Retardancy of Polycarbonates[J]. Polymer International, 2005, 54(7):981-998.