钢结构水性膨胀型防火涂料性能优化方法

路林,赵正任,付丽,张鑫洋

(沈阳大学机械工程学院,沈阳 110044)

钢结构具有强度高、韧性好、施工快、质量轻等特点,在现代建筑中得到广泛应用,它的性能对安全起着至关重要的作用。然而在火灾发生时,钢的温度会急剧上升至500℃,导致其承载能力迅速下降,10 min后,温度迅速达到800℃,整个结构将崩塌,从而造成严重的安全事故,威胁人的生命安全。为了阻止钢结构在火灾中失效,防火涂料应用于钢结构已经成为当今建筑业的重要策略之一[1-4]。防火涂料主要是对底材有隔热保护的作用,在火灾发生时可以延缓甚至阻止火焰的快速蔓延[5]。钢结构防火涂料可按分散介质不同分为溶剂型防火涂料和水性防火涂料,相比于溶剂型防火涂料,水性防火涂料具有低毒、低VOC、易储存、节约能源等优点。随着绿色观念深入人心,水性防火涂料已成为防火涂料行业的发展趋势[6-9]。目前,国内外大部分学者已对钢结构水性膨胀型防火涂料展开深入研究,其核心目的是对钢结构水性膨胀型防火涂料的防火性能、耐水性能、耐腐蚀性能、抑烟性能以及力学性能进一步优化改进。本文将从以上5个方面对涂料性能的优化思路展开论述,以期对多功能一体化水性防火涂料的研究、开发和应用提供参考。

1 防火性能

水性膨胀型防火涂料的防火机理是涂料分解吸收热量并伴随涂层膨胀发泡,生成了蜂窝状或海绵状炭层,致使火焰不能接触底材。此过程释放水蒸气、二氧化碳和氨气等不燃性气体,稀释了空气中氧气的浓度,阻碍了热量向钢材传递,进而保护了钢结构[10-11]。防火性能的提高是水性膨胀型防火涂料最基本的研究方向,以下从涂料配方优化的角度对此进行论述。

1.1 成膜物质

成膜物质也称基料或黏结剂,它能将涂料中其他组分黏结成一个整体,不仅具有较好的成膜能力,还能在高温或遇火时与膨胀阻燃体系协同发挥作用构成多孔膨胀层,阻止钢结构的快速升温。因此成膜物质的选择对提高涂层防火性能有着不可忽视的作用。

郝海东等[12]将环氧树脂和纯丙乳液按照质量比1∶1加入到水性防火涂料中,纯丙乳液热分解温度与P-N-C体系分解温度相匹配,有利于涂层发泡膨胀,但易出现“热脆冷粘”现象,而环氧树脂与固化剂交联作用提高了涂层与钢板之间的附着力,改善了炭层强度,复配的防火涂料膨胀阻燃体系中释放的NH3和CO2等不燃性气体被成膜物质有效包覆,炭层倍率达到14.4,炭层与钢板黏结性增强,防火测试80 min后钢板背温仅为284.3℃。王清海等[13]将聚醋酸乙烯酯乳胶和醋叔乳液共混后加入到水性超薄防火涂料中。由于聚醋酸乙烯酯乳胶软化温度较低(约110℃),涂层遇火时,在膨胀阻燃体系分解前涂层就已经成为软化熔融状态,促进了膨胀且致密炭层的形成,但形成的炭层强度较低,表面出现穿孔和裂纹;而醋叔乳液具有较高的熔融黏度,提高了炭层的强度,两者按质量比2∶1共混后涂层耐火时间提升至71.1 min,膨胀倍率提高到31,炭层致密且表面无裂纹。

1.2 膨胀阻燃体系

膨胀阻燃体系根据反应机理分为物理变化型和化学反应型[14]。水性膨胀型防火涂料中化学膨胀阻燃体系一般由P、N、C元素为核心的阻燃剂组成。其中包括脱水催化剂(酸源)、成炭剂(碳源)、发泡剂(气源)[15-16]。物理膨胀型阻燃体系由受热时自身发生膨胀的一类阻燃剂组成,协同化学膨胀型阻燃体系提高防火涂料的防火性能。

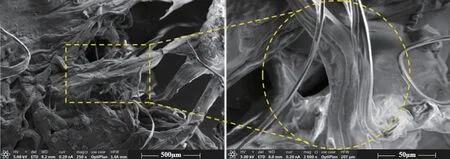

刘治田等[17]利用纳米磷酸锆包覆聚磷酸铵对水性防火涂料膨胀阻燃体系进行改性,改性后的聚磷酸铵可以共同作用在凝聚相和气相,并在凝聚相中发挥覆盖效应,在气相中发挥自由基淬灭效应,增强涂料的防火性能。并且纳米包覆的聚磷酸铵更好地催化了防火涂料中成炭剂发生炭化发应,更多的炭化产物提高了炭层的致密度和热稳定性,改性后涂层表面形貌均匀细腻,耐火时间提升至148.7 min。Zhou等[18]将尿嘧啶酮(UPY)接枝到羟丙基甲基纤维素(HPMC)上,合成改性纤维素(HPMC-UPY),利用超声处理与可膨胀石墨(EG)结合形成EG-HPMC-UPY后添加到防火涂料中。含有EG的涂层遇到火焰作用时,大量膨胀的蠕虫状石墨向外延伸,导致炭层表面产生孔洞,出现缺陷。EGHPMC-UPY的引入使碳质层中产生小而均匀的孔隙,结构变得更加紧凑(图1)。解决了EG的“爆米花效应”。同时,EG-HPMC-UPY可以支撑并连接碳质层中的孔隙,防止其开裂脱落,防火测试70 min后,钢板背温仅350℃。

图1 炭层的表面形态Fig.1 SEM images of the carbon layer

1.3 颜填料

颜填料可有效改善膨胀层缺陷,进而影响其膨胀行为和泡沫结构,是涂料组成中不可缺失的部分。纳米材料粒径小、比面积大,与高分子基料相容性极好,适当比例的纳米颜填料的添加可较好地提高水性防火涂料的防火性能。

Wang等[19]将纳米ZrO2与层状氢氧化铝镁(LDH纳米片)结合聚多巴胺(PDA)得到了LDH-PDA-ZrO2(LPZ),并将其用于水性环氧树脂(EP)防火涂料中,研究发现,纳米颜填料的引入有效地抑制了防火涂层的热分解,LPZ2.5%/EP复合涂层最大热分解温度达到386.4℃,残炭量为26.5%,燃烧后的膨胀高度和膨胀率分别达到23.65 mm和18.92,防火测试60 min后,钢板背面温度稳定在177.9℃。纳米ZrO2具有良好的阻燃性和机械性能,在交联和缩合阶段可以促进更多芳香族结构的形成,同时,LDH纳米片在高温下产生的金属氧化物增强了炭层的强度和对热的阻隔作用,阻碍了降解产物向外界扩散。Yang等[20]采用聚多巴胺(PDA)修饰改性六方氮化硼(h-BN纳米片)得到纳米混合物(BPT),将其添加到水性环氧膨胀型阻燃涂料中。h-BN纳米片的二维层状结构具有“曲折路径”效应,阻碍了挥发性降解产物的逸出,不仅增加了残炭率还提高了涂层的膨胀率(残炭率由20.5%提高到29.1%,膨胀率由3.04提高到8.91)。且BPT表面的Ti-O化合物在高温下形成TiO2,部分TiO2与多磷酸反应形成TiP2O7,增强了炭层的稳定性,与不含有BPT的防火涂层相比,涂覆含有3% BPT的防火涂层的钢板背温下降了61℃(259℃降低到198℃)。

综上可知,水性防火涂料中成膜物质、膨胀阻燃体系、颜填料的选择与三者之间的相互协同作用促进了致密、膨胀炭层的生成,水性膨胀型防火涂料防火性能的提高可从成膜物质复配的方法弥补单一树脂缺陷、根据膨胀阻燃体系各组分作用机理及特点进行优化改进;综合考虑利用纳米填料的理化性能来提高炭层的强度和稳定性。

2 耐水性能

水性防火涂料应用在户外甚至海洋钢结构上,其膨胀阻燃体系中的三聚氰胺和季戊四醇微溶于水,将导致涂层与水接触时,它们在水中发生水解、迁移,使涂层结构遭到破坏进而影响其防火性能,一些学者通过开发天然、生物脱水催化剂和成炭剂,其中包括天然纤维、DNA、壳聚糖等[21-23],虽然提高了涂层的耐水性,但成本较高,工艺复杂,不适合用于大型室外钢结构上,利用微胶囊包覆策略来提高防火涂层的耐水性是一个可行的方向。

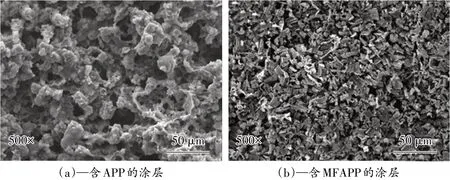

Liu等[24]将三聚氰胺甲醛(MF)树脂包覆聚磷酸铵(APP)实现了APP的微胶囊化(MFAPP),将其应用于水性膨胀型防火涂料中。当APP和MFAPP在水中浸泡2 h后,APP的溶解度为4.03 g,MFAPP的溶解度为0.93 g;浸泡10 h后,APP的溶解度逐渐增加到5.32 g,而MFAPP溶解度几乎不变。与含APP的涂层相比,含MFAPP的涂层的耐水性更好,结构更加紧凑、孔洞更少(图2)。

图2 涂层静态浸泡试验后微观形貌Fig.2 SEM images of coating after the static immersion test

陈中华等[25]用密胺树脂包覆聚磷酸铵(MFAPP),并用双季戊四醇(DPER)替代季戊四醇(PER)制得水性防火涂料,MF-APP在水中的溶解度为0.07 g,DPER分子链较PER长,具有较低的水溶性,在水中的溶解度仅为0.61 g,三聚氰胺(MEL)是非极性分子,在水中溶解度为0.25 g。含有MFAPP/DPER/MEL涂层经42 h浸水后无起泡现象,浸水后仍保留较好的防火性能,其钢板随时间背温变化曲线与浸水前大致相同。密胺树脂的包覆作用保证了防火涂料在高湿环境下的防火性能。

刘婷婷等[26]通过异丙醇铝水解制备了一种高耐水性的复合氢氧化铝-季戊四醇(ATH-PER),经氢氧化铝(ATH)包覆后,溶解度由7.728 g降低至1.946 g,耐水性能改善显著。将ATH-PER引入到水性防火涂料中,经过24 h浸水后,涂有常规防火涂料的钢板背板温度为194.2℃,炭层膨胀倍率为2.14,而涂覆ATH-PER的防火涂料的钢板背板温度为146.2℃,涂层膨胀倍率为7.88,表现出更优异的耐水性能和耐火性能。

综上可知,微胶囊包覆技术可利用溶解度低的囊壁如密胺树脂、ATH、三聚氰胺甲醛树脂对溶解度高的囊芯(APP和PER)进行包覆,一定程度上降低了涂料成分在水中的溶解度,解决了防火涂层在高湿环境下成分水解、迁移导致的防火性能下降问题,显著提高了水性防火涂料耐水性能,其工艺简单、成本低,是提高涂层耐水性的有效方法。

3 耐腐蚀性能

腐蚀会造成钢结构的力学性能如强度、韧性显著恶化[27]。目前主要通过在钢材表面涂覆一层防腐涂料后再涂覆防火涂料[28-30],或是涂覆溶剂型防火涂料提高涂层的防腐性能[31],但这会导致涂层存在附着力差和污染环境等问题。因此,研究者们尝试通过物理屏蔽和化学保护来提高防火涂层的耐腐蚀性能。

3.1 物理屏蔽

在涂层中构建层层排布且相互交叠的结构可有效防止腐蚀性介质在涂层中传输,涂层固化过程中形成的交联网状结构,也可以延长腐蚀性介质进入到基材的路径,从而提高涂层的耐腐蚀性。

王娜等[32]利用乙二胺对氧化石墨烯(GO)进行氨基化处理得到氨基化氧化石墨烯(NGO),将其加入到水性环氧树脂中,环氧树脂中环氧基团可与NGO表面的活性氨基交联复合形成交联网状结构;NGO本身具有二维层状结构,可以填补涂层中的微孔。这种交联网状结构和层状结构阻止了腐蚀性离子在涂层中渗透,经盐雾实验400 h后,钢板基体较涂覆清漆涂层的钢板只出现少量锈斑。且NGO的引入抑制了挥发性产物的逸出,提高了炭层的致密性,防火性能也进一步增强。王国建等[33]研究了水性环氧固化剂H208B添加量对水性膨胀型防火涂料防火和防腐性能的影响,树脂经过固化剂的固化交联反应形成网状结构,固化剂占比越大,交联度越大,涂层表面形成的保护膜越致密,但过于密集的网状结构会使炭层的膨胀受到一定阻碍,影响其防火性能。同时,过低的交联度会使涂层的防火性能变差,固化剂含量为20%时,炭层强度高,发泡完整且泡孔均匀致密,具有较好的耐腐蚀性能(涂层耐酸时间、耐碱时间分别提升至408 h和504 h)和防火性能。

3.2 化学防护

防火涂料化学防护的主要原理体现在两方面,一方面是通过牺牲阳极的阴极保护法来阻止钢材与腐蚀性离子发生反应,另一方面是通过涂层中活性较高的成分与钢结构中的铁离子发生发应,在钢材表面形成钝化保护膜,抵制腐蚀离子接触钢材表面对其进行腐蚀。

于欢等[34]将三聚磷酸铝(ATP)、磷酸锌(ZP)、铝银浆构成防腐体系,并将聚磷酸铵、三聚氰胺、季戊四醇和可膨胀石墨构成膨胀阻燃体系制备了防火-防腐双功能水性膨胀型防火涂料。铝单质对钢材起到电化学保护作用,ATP和ZP起到屏蔽保护作用,经中性盐雾测试30 d后没有锈蚀,腐蚀电流仅为1.38 μA,涂层具有极高的防腐性能。Wang等[35]将ATP作为填料引入到水性膨胀型防火涂料中,ATP的引入显著增强了涂层的耐腐蚀性能,腐蚀电流密度和 腐 蚀 速 率 分 别 为8.23×10-9A/cm2和9.57×10-5mm/a。主要是因为ATP中的三聚磷酸根离子P3O10

5-化学活性极高,与Fe2+和Fe3+有较强的络合能力,形成三聚磷酸铁钝化保护膜覆盖在钢材表面阻碍了腐蚀离子的扩散。

物理屏蔽和化学防护都是提高水性膨胀型防火涂料耐腐蚀性能的有效策略。可通过涂层的交联网状结构、颜填料的层状结构来减少腐蚀离子进入的数量;铝单质的电化学保护作用和三聚磷酸铁钝化保护膜的屏蔽作用来阻碍腐蚀性离子接触钢材。钢结构水性防火涂料的研发可以将两者相结合,使涂层在具备防火性能的基础上同时具备防腐性能,替代双层涂覆和溶剂性涂料的涂覆。

4 抑烟性能

在火灾发生时,由于涂层中高聚物的不充分燃烧,会产生大量烟雾干扰视线,妨碍救援和逃生。调查表明,火灾事故人的死亡七成是因为吸入烟气导致中毒甚至窒息[36]。因此涂层的低烟化可保证人们的生命健康与财产安全,而减少涂层的生烟量主要利用致密蜂窝炭层的吸附作用来实现[37-38]。

Hu等[39]在水性防火涂料中加入一定量的MgAlCO3-层状双氢氧化物(MgAlCO3-LDHs)后促进了泡沫层的膨胀,涂层中形成了均匀而紧密的泡沫层;MgAlCO3-LDHs高温分解的铝镁氧化物提高了炭层的抗氧化能力,增强了炭层的交联密度并抑制了炭层降解,涂层在900℃时的残炭率从20%降到8%,总产烟量(TSP)减少了46%,产烟率(SPR)下降了25%。

Wang等[40]将生物基材料K-卡拉胶(KC)与过渡金属元素Fe通过络合反应接枝,得到了K-卡拉胶-铁配合物(KC-Fe),并将其应用于水性膨胀型防火涂料中。KC-Fe衍生的铁氧化物由于自由基捕获原理,能有效催化APP生成更多的偏磷酸和多磷酸,与碳源发生酯化、脱水发应形成了更致密的炭层。另一方面,KC-Fe在缩合相中发生了热分解,形成的氧化铁均匀分布在炭层中,氧化铁吸附催化小分子,将可燃小分子转化为炭化物,促进致密炭层的形成。测试结果表明,加入KC-Fe后,涂层的TSP和SPR分别降低了60%和34%。

Chen等[41]以葡萄糖为原料,采用水热法合成碳微球(CMS),在其表面均匀加载一层二硫化钼(MoS2)纳米片,得到一种具有核壳结构的新型杂化材料(CMS@MoS2),并将其引入水性环氧防火涂料中。添加CMS@MoS2后,MoS2纳米片阻碍了气源向外逃逸,从而提高了发泡效率,涂层的膨胀高度和膨胀速率分别提高到10.2 mm和7.84,CMS在反应过程中抑制了高聚物的降解,与Mo原子协同作用增加了残炭物的生成,有效地提高了炭层的密度,与纯EP涂层相比,含有EP/CMS@MoS2-3.0%的涂层烟密度等级(SDR)最低(36.4%)。

高膨胀且致密性好的蜂窝炭层可以有效吸附和过滤烟雾中微小固体颗粒从而提高涂层的抑烟性能。如MgAlCO3-LDHs、KC-Fe、CMS@MoS2能促进脱水催化剂和成炭剂发生更为充分的反应,促进致密炭层的生成;涂层分解的氧化铝、氧化镁可以增强炭层之间的交联密度并能抑制炭层的分解,进一步增强炭层的膨胀高度和致密性,从而实现涂层的低烟化。

5 力学性能

火灾发生时,钢结构表面的防火涂层反应生成膨胀炭层,炭层力学性能对钢材的保护起到关键作用,主要体现在炭层强度上[42],如果炭层力学性能不佳,就会导致炭层产生穿孔、裂纹,甚至从钢板上直接脱落,火焰和热量会透过裂纹和穿孔对钢材进行破坏,降低涂层的保护效果。为解决炭层的穿孔和裂纹,可从涂层的成炭率和金属氧化物的促进作用优化涂层力学性能。

Zhong等[43]将一种高效氮化硼(BN)引入到环氧树脂中,通过路易斯酸碱相互作用将聚乙烯亚胺(PEI)接枝到BN表面构成BN/PEI,通过静电作用将海藻酸钠(SA)与BN/PEI(BPS)结合,并将锌离子(Zn2+)通过离子交换吸附在SA表面得到BPS@Zn引入到防火涂料中。纯EP涂层燃烧后表面炭层出现较大的裂纹和空腔。加入BPS@Zn后,炭层表面几乎没有裂纹和明显的空洞,主要是因为吸附在BN表面的锌离子在高温下转化为氧化锌,ZnO可以促进热解产物更多地成炭,使得炭层更致密、更完整,提高炭层的强度。

Wang等[44]利用碳纳米管(CNTs)的柔韧性,层状双氢氧化物(LDH)优异的阻燃性能和催化成炭效应,将聚多巴胺(PDA)包裹在碳纳米管表面,最终获得结构良好的CNTs@PDA@LDH杂化体(CPL)。未添加CPL的EP涂层的炭层表面塌陷严重,产生了较多裂纹和孔洞,添加CPL的EP涂层裂缝和孔洞的数量明显减少,这是由于固化过程中CNTs与EP之间形成了互穿网络结构,以及LDH分解产生的金属氧化物促进了更多炭化物的生成,增强了炭层的结构进而增大炭层的强度。

Dong等[45]采用亲水性好、附着力强的聚多巴胺(PDA)对TiO2纳米颗粒进行修饰,再通过π-π共价键相互作用与二维纳米石墨烯(Gr)结合得到混合物(TPG),将TPG添加到膨胀型水性环氧涂料中。Gr的二维结构可有效提高炭层的强度,从而改善了对热、氧的阻隔作用,添加纳米TiO2后,纳米TiO2能与APP充分反应生成具有交联结构的焦磷酸钛(TiP2O7),使得膨胀炭层的结构坚固致密。

提高炭层的力学性能可以减少甚至阻止穿孔、裂纹的产生,如引入BPS@Zn、CPL、TPG后生成的金属化合物均提高了涂层的成炭率,紧密的炭层结构增强了炭层骨架结构,生成的炭层表面和内部无明显缺陷,另一方面生成的具有交联结构的和二维结构的物质如TiP2O7、Gr等分布在炭层表面和内部,可以较好抵御火焰气浪对炭层的破坏。

6 结语

钢结构水性防火涂料应从耐水性、耐腐蚀性、抑烟性能和力学性能等角度展开深入的研究。研发过程中需进一步参考各性能的作用原理和各个成分之间的相互反应过程,选择优异的树脂、膨胀阻燃体系和颜填料,并对防火涂料配方中成分通过纳米技术、微胶囊包裹技术等加以改性来提高涂层的各类性能。

未来钢结构水性防火涂料研发不能只局限于提高防火性能,还应要求涂层在高湿环境下具备一定的耐水能力,保证涂层在火灾中不失效;在腐蚀环境下具备一定的防腐能力,避免腐蚀性离子对钢材的破坏;涂层自身应具有低烟化,为人的健康安全提供保证;在火焰和高温作用时涂层不开裂,为人员的安全撤离提供足够时间。研制出具有多功能一体化的水性防火涂料已然成为未来钢结构防火涂料生产与应用的必然趋势,以更好地满足建筑行业对水性膨胀型防火涂料的需求。